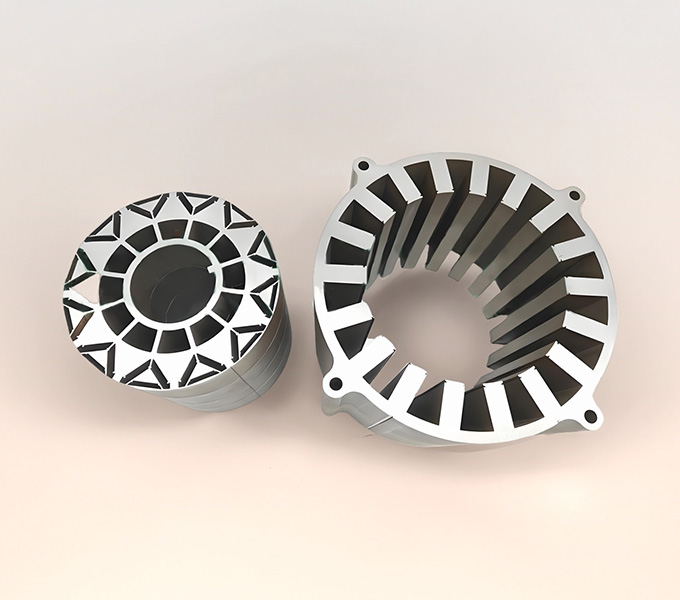

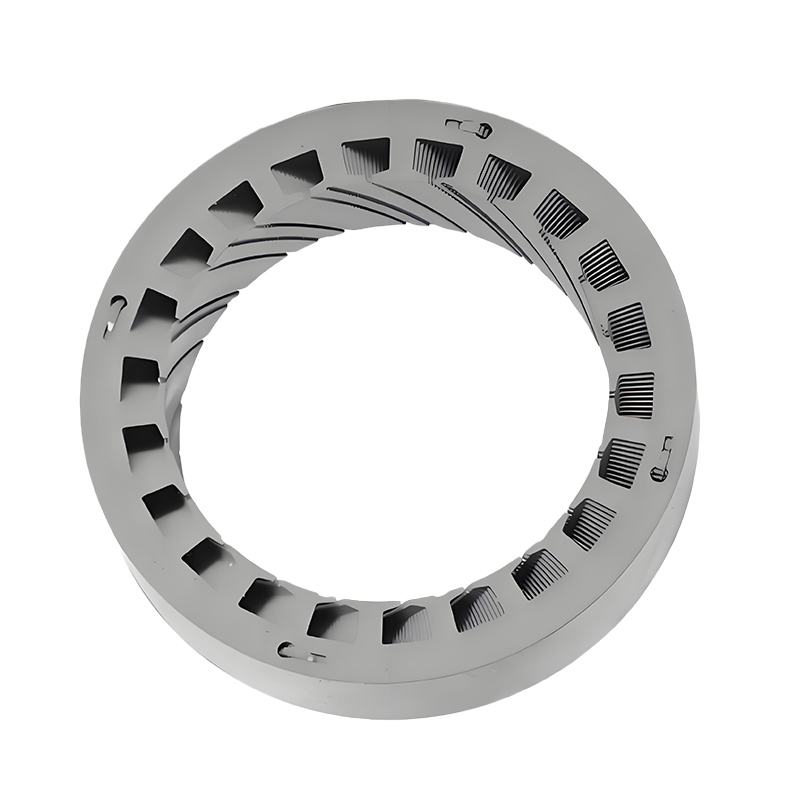

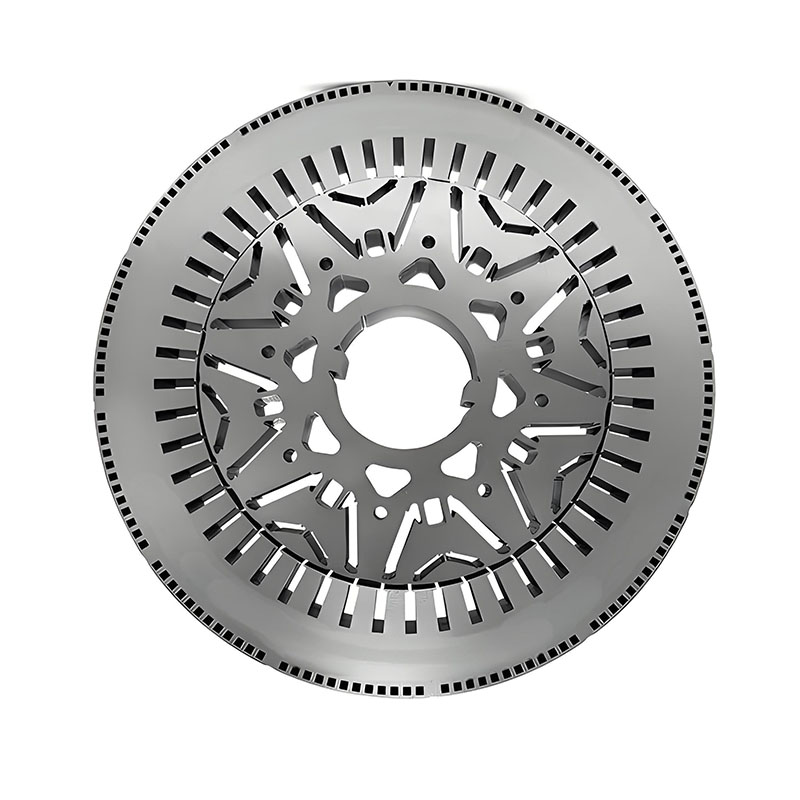

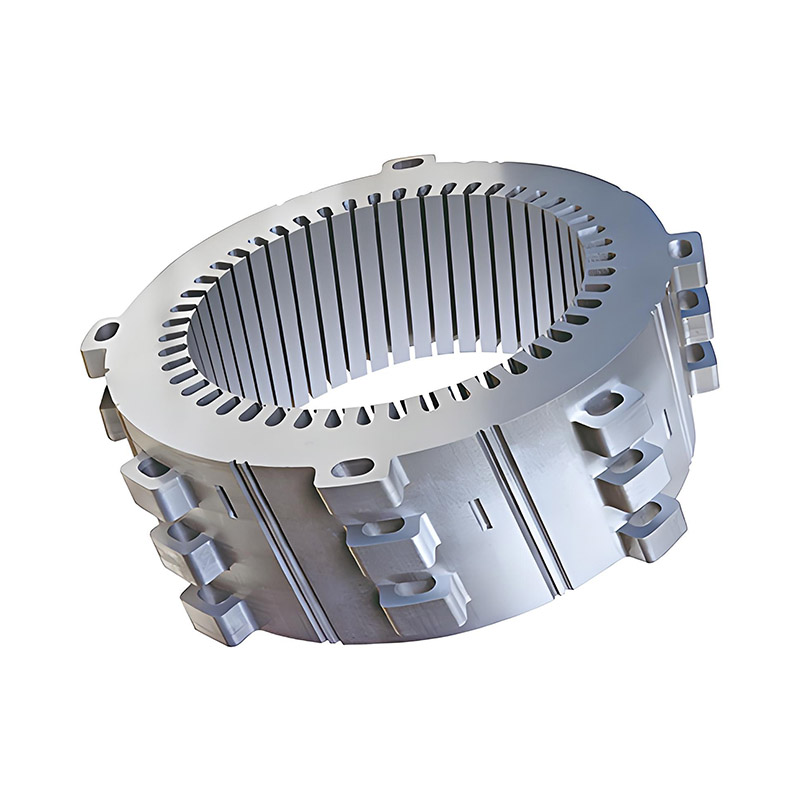

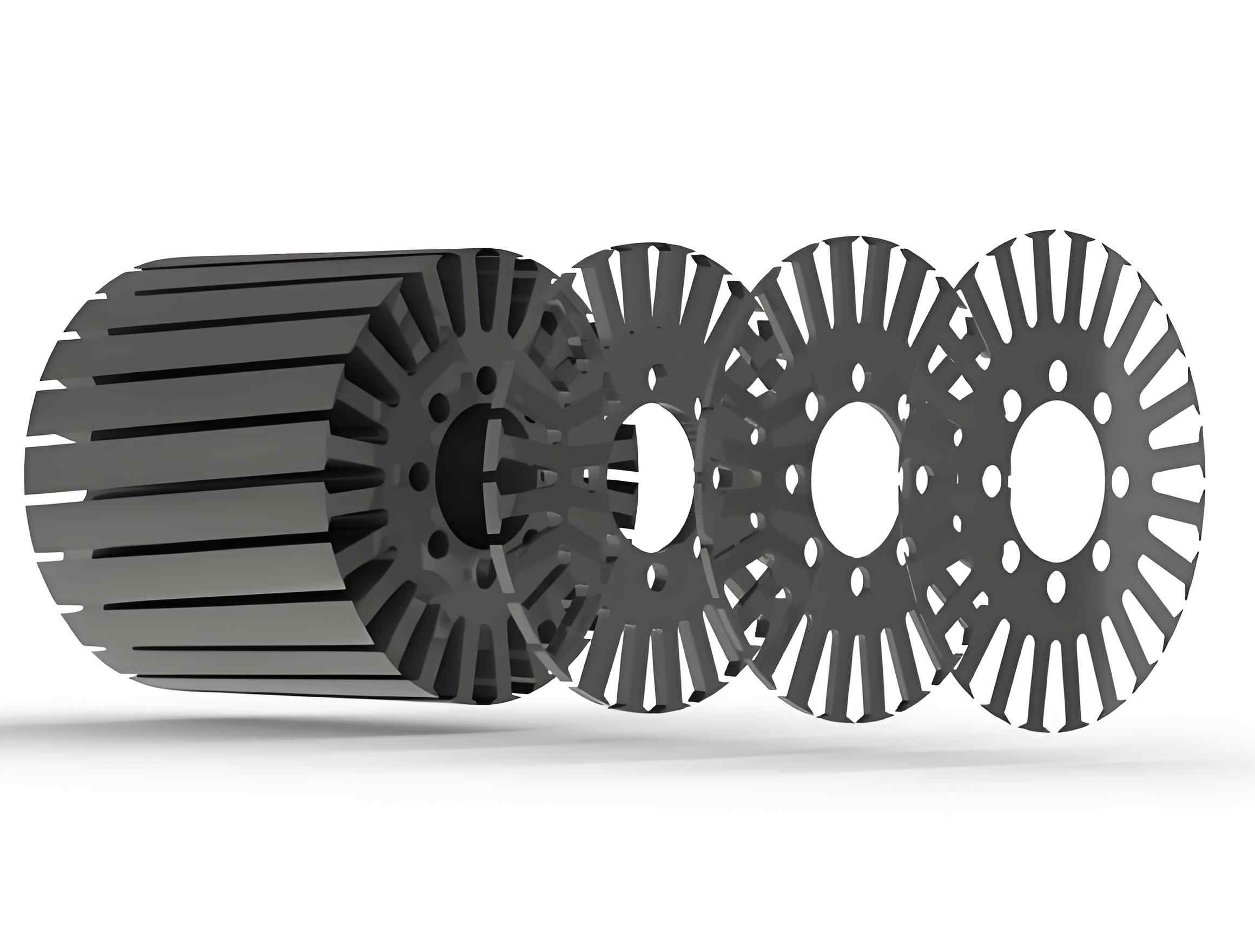

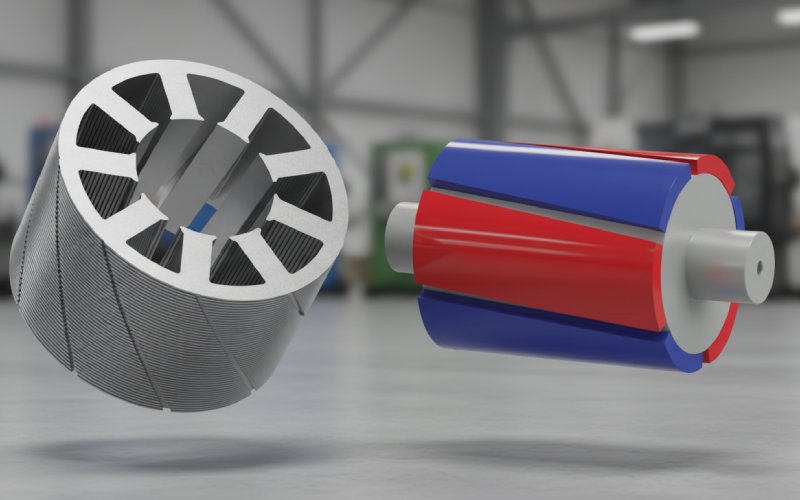

Deje que las pilas de laminación de Sino potencien su proyecto.

Para agilizar su proyecto, puede etiquetar las pilas de laminación con detalles como tolerancia, material, acabado superficial, si se requiere o no aislamiento oxidado, cantidady mucho más.