Sino의 라미네이션 스택으로 프로젝트에 힘을 실어주세요!

프로젝트 속도를 높이기 위해 라미네이션 스택에 다음과 같은 세부 정보를 레이블로 지정할 수 있습니다. 허용 오차, 재료, 표면 마감, 산화 단열재가 필요한지 여부, 수량등 다양한 기능을 제공합니다.

모든 작업에 적합한 것은 아니지만 낮은 수준의 신호, 초저잡음, 까다로운 계측을 위해 다른 어떤 것도 적합하지 않을 때 마법과도 같은 역할을 하는 퍼멀로이 코어는 자성학의 '비밀 메뉴'와 같은 느낌을 줄 수 있습니다. 이 가이드는 실험실과 생산 라인에서 퍼멀로이의 장점, 페라이트, 실리콘 스틸 및 나노 결정 합금과 비교하는 방법, 열처리 및 조립 후 실제로 수치를 맞추는 코어의 사양 및 소싱 방법 등 중요한 사항을 정리합니다.

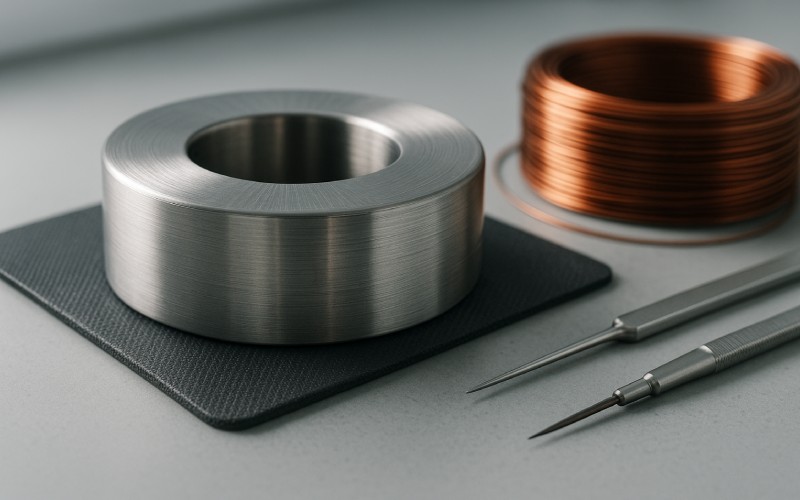

퍼멀로이는 니켈-철 연자성 합금의 핵심입니다. 변압기 작업에 가장 유명한 등급은 80% Ni 변형(흔히 HyMu 80, 몰리 퍼멀로이 또는 ASTM A753 합금 4라고도 함)으로, 매우 높은 초기 및 최대 투자율과 매우 낮은 보자력, 즉 작은 자화력과 최소한의 왜곡으로 플럭스를 이동할 수 있는 특성으로 높이 평가받습니다.

오디오, 센서, 계측기 등 낮은 자화력에서 자속을 부드럽게 결합하는 퍼멀로이의 매력은 간단합니다. 단점은 강철보다 포화 자속 밀도가 낮고 열처리와 취급에 주의가 필요하다는 점입니다. 실제로 설계자들은 매우 작은 여기 전류, 작은 신호에서의 초저왜곡, 최소한의 자기 변형 "싱잉"이 필요한 경우 80% Ni를 선택합니다.

아래 숫자는 적절한 수소 어닐링 후 널리 사용되는 등급을 나타냅니다. 항상 공급업체 데이터시트와 특정 라미네이션 두께 및 열처리 경로를 확인하시기 바랍니다.

| 핵심 자료 | 일반적인 상대 투과성(초기/최대) | 포화 자속 밀도(T) | 저항률(μΩ-cm) | 일반적인 주파수 안락 영역 | 참고 사항 및 일반적인 용도 |

|---|---|---|---|---|---|

| 퍼멀로이 80(HyMu 80, A753 합금 4) | 80,000 ~ >350,000 | ~0.6-0.8 | ~47-60 | DC ~ ~10~20kHz(적층/테이프 권선) | 매우 높은 μ, 매우 낮은 Hc, 스트레스에 민감, 오디오/악기 라미네이션 및 토로이드. |

| 하이 퍼머 49(≈48-49% Ni, A753 합금 2) | 8,000-150,000(등급/열처리 여부에 따라 다름) | ~1.5-1.6 | ~45-50 | 50/60Hz~저주파수 | 80% Ni보다 훨씬 높은 Bsat으로 높은 μ와 포화 헤드룸이 필요한 경우 강력한 선택입니다. |

| 입자 지향 실리콘 스틸(CRGO) | 최대 ~30,000(오리엔테이션/등급) | ~1.7-2.0 | ~45-50 | 50/60Hz 전력 | 전력 변압기의 주력 제품, 퍼멀로이만큼 작은 H 필드에서 손실이 적습니다. |

| MnZn/NiZn 페라이트 | ~1,500~10,000(재료) | ~0.3-0.5 | ~10^6 | 10kHz ~ MHz | 저항이 매우 높아 SMPS/고주파 자성에는 적합하지만 50/60Hz의 초저수준 오디오에는 적합하지 않습니다. |

| Fe 기반 나노 결정 | >20kHz에서 20,000 이상, LF에서 매우 높음 | ~1.2-1.25 | ~90-130 | 50Hz ~ ~100kHz | 높은 μ 및 Bsat, 초크/CM 필터 및 일부 HF 트랜스포머에 적합, 페라이트 대비 손실이 ~100kHz 이상으로 증가. |

표를 뒷받침하는 출처: Carpenter 및 MuShield의 HyMu 80 및 Alloy 49, Lee의 전자 트랜스포머의 고전적인 투과성/Bsat 범위, 공급업체 데이터시트 및 애플리케이션 노트의 페라이트 및 나노결정 범위. 사용할 특정 등급과 두께에 대해서는 항상 공급업체의 데이터시트를 참조하세요.

높은 투자율은 '구매'하는 것이 아니라 올바른 어닐링을 통해 만들어지며, 부주의한 취급으로 파괴될 수 있다는 불편한 진실이 있습니다. HyMu 80 및 관련 합금은 약 1100~1180°C에서 몇 시간 동안 수소 어닐링(이슬점은 일반적으로 약 -40°C 미만)을 한 다음 제어 냉각을 거쳐야 합니다. 이 단계에서는 응력을 완화하고 입자를 성장시키며 공급업체가 제시하는 투과성을 확보할 수 있습니다. 최종 어닐링 후 구부리거나 펀칭하거나 세게 두드리면 μ가 저하될 수 있으므로 많은 업체에서 마지막 단계로 '퍼펙션 어닐링'을 수행하고 배송 중 스트레스와 자화 이탈을 방지하기 위해 부품을 포장합니다.

퍼멀로이의 기계적 및 자기 탄성 거동은 변압기의 저소음 유지에도 도움이 됩니다. 80-82% Ni 주변의 자기 변형이 거의 0에 가까워 변형으로 인한 소음을 줄이고 초저 험 설계에 도움이 됩니다. 정확한 자기 변형은 정확한 구성과 미세한 합금에 따라 달라지며, 발표된 연구에 따르면 ~81.5% Ni 근처에서 "제로 λ"를 기록합니다.

와전류 손실은 라미네이션 두께와 주파수의 제곱에 따라 증가합니다. 라미네이션 두께를 절반으로 줄이면 와전류 손실 성분을 4분의 1로 줄일 수 있습니다(다른 모든 것이 동일). 이것이 오디오 등급 퍼멀로이 적층 두께가 0.1-0.2mm인 이유이며, 테이프 감긴 토로이드가 낮은 자속 밀도에서 우수한 성능을 발휘하는 이유입니다. 1차 거래 연구에서는 간단한 비례식 Pe ∝ f^2-B^2-t^2를 사용한 다음 공급업체의 코어 손실 데이터로 검증합니다.

PO를 테스트 계획서처럼 작성하면 더 좋은 부품을 더 빨리 받을 수 있습니다. 합금, 제품 형태, 열처리 및 수령 시 실제로 측정할 수치를 포함하세요.

"실제" 부품의 예가 필요하다면 80-85% Ni 라미네이션으로 제작된 소신호 오디오 장치를 살펴보십시오. 밀리볼트 수준의 광대역 선형성은 플럭스가 작고 어닐링이 적절할 때 소재가 어떤 성능을 발휘할 수 있는지 보여줍니다.

저레벨 오디오(예: 600Ω ~ 15kΩ 스텝업)에서는 80% Ni 코어 램 스택 또는 테이프 권선 토로이드를 사용하면 히스테리시스 기여도가 미미한 밀리가우스~저가우스 플럭스 스윙을 실행하여 정상적인 크기에서 깨끗한 저주파 확장을 얻을 수 있습니다. 헤드룸을 위해 피크 자속 밀도를 최대 수백 mT 정도로 보수적으로 유지하고 코어를 갭(μ를 희생)하지 않는 한 DC 바이어스를 피할 수 있습니다. 플럭스가 더 높은 전력/계측기 변압기의 경우, High Perm 49는 포화 전에 왜곡을 낮출 수 있는 헤드룸을 제공합니다.

나노결정 코어는 높은 μ 및 ~1.25T Bsat 덕분에 공통 모드 초크 및 일부 전력 자기학에 탁월하지만, ~100kHz 이상에서는 페라이트에 비해 와전류 손실이 증가합니다. 바로 이러한 이유로 페라이트가 고주파에서 우위를 점합니다. 그렇다고 해서 페라이트가 퍼멀로이보다 더 좋거나 나쁘다는 것은 아니며, 주파수, 자속 스윙 및 관심 있는 신호 레벨에 맞는 도구를 선택해야 한다는 의미일 뿐입니다.