Laat Sino's lamineren Stacks Empower uw project!

Om je project te versnellen kun je lamineerstapels labelen met details zoals tolerantie, materiaal, oppervlakafwerking, of geoxideerde isolatie al dan niet vereist is, hoeveelheiden meer.

Toen ik voor het eerst begon te werken als elektrotechnisch ingenieur, was ik verbaasd over hoe kleine veranderingen in materialen konden leiden tot grote verbeteringen in hoe goed motoren en transformatoren werkten. Een nieuw idee dat me echt verbaasde was zelfklevend siliciumstaal. In dit artikel wil ik delen wat ik heb geleerd door ermee te werken, erover te lezen en te zien wat de industrie doet met dit speciale materiaal en waarom het belangrijk is voor het maken van magnetische kernen.

In mijn ervaring is zelfklevend siliciumstaal gewoon dunne platen elektrisch staal die aan elkaar zijn gelijmd met een speciale lijm, in plaats van bij elkaar gehouden te worden met dingen als lassen of klinknagels. Met deze methode kunnen we een solide, enkele kern maken die betere magnetische prestaties en fysieke sterkte heeft. Ik ontdekte dat deze zelflijmmethode speciaal is gemaakt om problemen op te lossen met oudere manieren om kernen in elkaar te zetten, waarbij methoden zoals lassen zwakke plekken, verbuiging of onderdelen die niet zo goed werken kunnen veroorzaken omdat ze niet goed bij elkaar worden gehouden. Door over te schakelen op lijm kunnen bedrijven kernen maken die sterker zijn, dichter op elkaar zitten en energiezuiniger zijn.

Uit mijn onderzoek en uit het feit dat ik er zelf mee heb gewerkt, blijkt dat de belangrijkste onderdelen van zelfklevend siliciumstaal zijn:

In mijn praktijkwerk is het proces om siliconenstaal te maken heel precies en zorgvuldig gecontroleerd. Het begint meestal met:

Toen ik mijn carrière begon, werkte ik meestal met stapels stalen platen die werden gelast of met klinknagels aan elkaar werden gehouden. Die methodes werkten, maar veroorzaakten vaak energieverlies op bepaalde plekken, restspanning in het metaal en geluidsproblemen - vooral als ze op hoge snelheden draaiden of steeds weer warm en koud werden. Toen we overschakelden op lijmen, zag ik direct verbeteringen: de dingen liepen rustiger, de kern was steviger en er waren minder verschillen tussen de ene batch en de volgende - en dat alles zonder extra bouten, klinknagels of lassen.

Een van de grootste voordelen van zelfklevend siliciumstaal is dat het helpt bij het energieverbruik. In motoren en transformatoren kan energieverlies na verloop van tijd een groot deel van de bedrijfskosten uitmaken. Door de staalplaten aan elkaar te lijmen in plaats van ze te lassen, vermindert de hechte verbinding tussen de lagen ongewenste elektrische stromen, waardoor het totale energieverlies daalt. In mijn eigen tests met testmotoren was het verschil duidelijk: minder warmte, meer vermogen en een betere efficiëntie.

Bij verschillende projecten, zoals elektrische automotoren en kleine hogesnelheidstransformatoren, leidde het overschakelen op gelijmd siliciumstaal tot een grote afname in mechanische ruis en trillingen. Ik herinner me een keer dat, nadat we waren overgeschakeld van geklonken naar gelijmde stapels, het geluid dat we maten met bijna 5 dB daalde. Dit maakte echt een verschil bij het goedgekeurd krijgen van het eindproduct, vooral voor dingen waarbij stil werken belangrijk is. Het verlijmingsproces maakte ook een einde aan het "ademen" dat optreedt wanneer onderdelen groeien en krimpen door warmte in oudere ontwerpen. Gelijmde stapels bleven strak, sterk en raakten niet los.

Met gelijmde stapels zag ik een temperatuurdaling die we konden meten als de kern hard werkte. Het betere contact tussen de stalen platen hielp de warmte weg te stromen en in tegenstelling tot gelaste onderdelen werkte de lijm zelf als een pad voor de warmte en als elektrische bescherming. Bij één project liep de motorkern 5-10°C koeler. Dit betekende dat we meer vermogen uit dezelfde motor konden halen of dat de motor langer meeging, afhankelijk van wat we probeerden te doen.

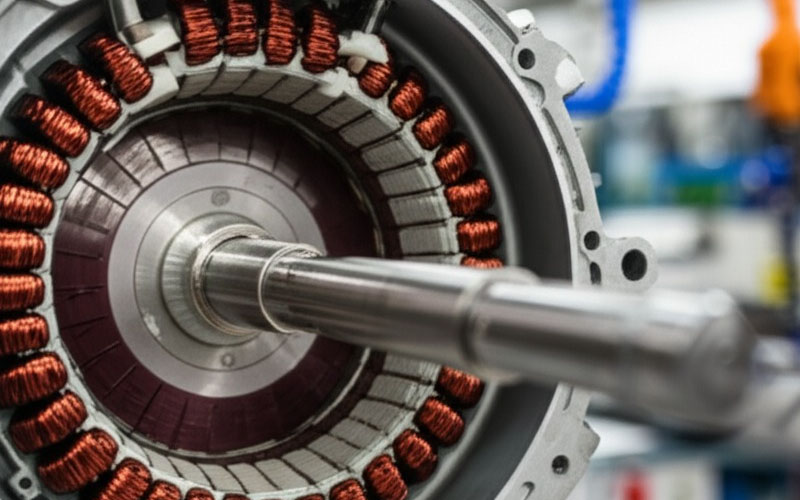

De meest voorkomende plaats waar ik zelfklevend siliciumstaal goed heb zien werken is in de kernen van elektrische motoren met hoog rendement, vooral voor elektrische auto's en robots. Omdat de industrie zich steeds meer richt op het verkrijgen van meer vermogen in een kleinere verpakking en het maken van lichtere, stillere motoren, zijn gelijmde stator- en rotorkernen een belangrijk onderdeel van het antwoord geworden.

Hoogrendementstransformatoren en industriële machines zijn een ander gebied waar ik een verschuiving naar zelfklevend siliciumstaal zag. Op beide gebieden waren de belangrijkste doelen het verminderen van energieverlies tijdens het gebruik, het verminderen van lawaai (vooral voor machines die in steden en huizen worden gebruikt) en het mogelijk maken van kleinere ontwerpen. Van kleine apparaten tot zware industriële machines, het gebruik van gelijmde staalplaten betekende dat ik preciezere onderdelen kon eisen en er zeker van kon zijn dat ze lang sterk zouden blijven, zelfs onder zware omstandigheden.

Toen ik het voor het eerst leerde, had ik problemen met het klaarmaken van de stalen platen - kleine ruwe randen of slechte uitlijning konden de werking van de gelijmde kern ernstig schaden. Geld uitgeven aan beter gereedschap om de randen glad te maken en het metaal te snijden loonde, omdat de uiteindelijke stapels platen perfect op elkaar pasten, waardoor ze goed op elkaar aansloten en er geen kieren meer waren die problemen veroorzaken. Het aanbrengen van de lijm moest zorgvuldig gebeuren. Te veel lijm zou eruit kunnen knijpen en andere onderdelen in de weg kunnen zitten; te weinig en de stapel zou niet sterk genoeg zijn. Automatische lijmmachines en kwaliteitscontroles tijdens het proces werden erg belangrijk in de fabriek waar ik werkte.

Met behulp van wereldstandaarden, zoals die van ASTM of IEC, eiste ik altijd een minimale sterkte en niveau van elektrische bescherming voor de gelijmde kernen. De kernen testen op energieverlies zonder ze te beschadigen en ze controleren nadat de lijm is uitgehard, werd een normaal onderdeel van ons werk. Ervoor zorgen dat de lijm die we kozen aan de juiste elektrische veiligheidsklasse voldeed en het volledige werktemperatuurbereik aankon, was erg belangrijk bij elk project.

Toen ik de snelle groei van het gebruik van zelfklevend siliciumstaal in de afgelopen jaren zag, vooral in industrieën die zich in de richting van elektrische energie bewegen, zoals elektrische auto's, windturbines en hogesnelheidstreinen, viel me wereldwijd een trend op: bedrijven wilden een hoger rendement, stillere prestaties en kleinere onderdelen. Hoewel zelfklevend siliciumstaal niet nieuw is, wordt het wel steeds belangrijker. Topbedrijven blijven geld uitgeven aan betere lijmen en preciezere automatische machines, in een poging om nog dichter opeengepakte kernen, minder energieverlies en een betere betrouwbaarheid te krijgen. Aan de materiaalzijde blijft de behoefte aan niet-georiënteerd en korrelgeoriënteerd siliciumstaal van hoge kwaliteit groeien omdat ingenieurs de grenzen opzoeken van wat ze kunnen doen met magnetische ontwerpen.

Terugkijkend is wat opvalt aan zelfklevend siliciumstaal hoe een vrij eenvoudige materiaalwijziging - de juiste lijm op de juiste manier gebruiken - tot veel technische voordelen kan leiden. Ik heb zelf gezien dat door me te concentreren op het perfect voorbereiden van de staalplaten, het controleren van het aanbrengen van de lijm en strenge kwaliteitscontroles, de uiteindelijke kernen zeer efficiënt, sterk en stil zijn. Voor iedereen die werkzaam is in de elektromotor, transformator of op andere gebieden die met energie werken, raad ik aan om goed te kijken naar de technologie van zelfklevend siliciumstaal. Mijn ervaring heeft me geleerd dat het niet alleen een stap vooruit is in prestaties en lange levensduur - het is ook een van de voordeligste manieren om te voldoen aan de huidige behoeften aan energie-efficiëntie en laag geluidsniveau, en dat alles terwijl nieuwe en opwindende ontwerpen mogelijk worden.

Dit artikel is gebaseerd op mijn eigen ervaringen en op wat ik heb gezien op het groeiende gebied van zelfklevend siliciumstaal. Voor meer informatie, industriestandaarden en het laatste technische nieuws kun je terecht bij betrouwbare technische bronnen en artikelen. Hoewel dit artikel geen vervanging is voor officiële ontwerpgidsen of kwaliteitshandleidingen, hoop ik dat het je een goed startpunt geeft voor iedereen die op zoek is naar dit interessante gebied van elektrotechniek.