Laat Sino's lamineren Stacks Empower uw project!

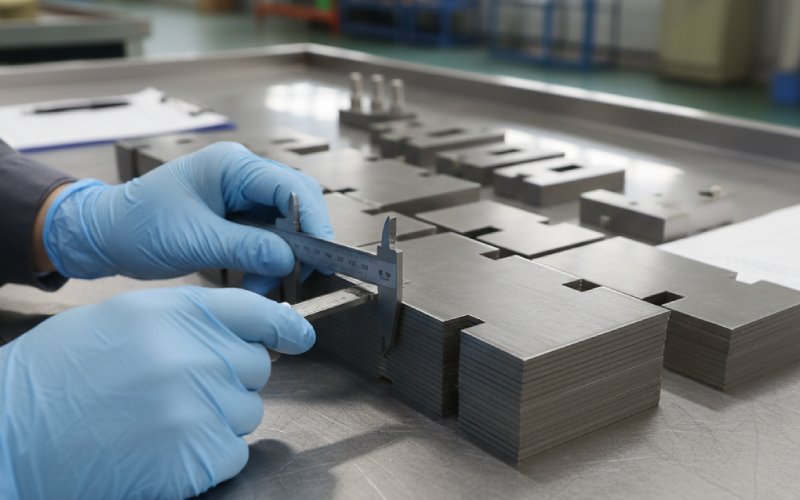

Om je project te versnellen kun je lamineerstapels labelen met details zoals tolerantie, materiaal, oppervlakafwerking, of geoxideerde isolatie al dan niet vereist is, hoeveelheiden meer.

Als uw transformatorlamineringen Door een APQP-kwaliteitsplan en een echte PPAP door te lopen, hoef je niet meer te discussiëren over verliezen, ruis en herhaalbaarheid. Je verzendt gewoon, meet en blijft de spreiding verkleinen. Dat is waar het hier om draait.

Transformatorlamellen zijn stil wanneer de fysica onder controle is: materiaal, spanning, geometrie, isolatie, magnetisatiepad. Het papierwerk is er om die oorzaak-gevolgrelaties onder druk zichtbaar te houden, niet om een checklist af te vinken.

APQP biedt u al de structuur om dat te doen voor zowel product- als procesontwikkeling in een productieomgeving. PPAP fungeert vervolgens als het formele bewijs dat deze structuur daadwerkelijk laminaten produceert die voldoen aan de tekening, de kernspecificaties en de energie-efficiëntiedoelstellingen, en dat niet alleen op een goede dag.

Specifiek voor transformatorlamellen werkt het kwaliteitsplan wanneer het deze abstracte hulpmiddelen vertaalt naar heel gewone zaken: welke spoel je hebt gekocht, hoe je deze hebt gestanst, hoe je de spanning hebt weggenomen, hoe je deze hebt gestapeld en hoe je het resultaat hebt gemeten in watt, ampère en micrometer.

U kent de vijf APQP-fasen al, dus het is niet nodig om ze opnieuw te noemen en uit te leggen. Voor lamineringen helpt het om elke fase rustig te herschrijven met één enkele directe vraag. Welk staal mogen we gebruiken? Welk stempel- en gloeivenster houdt het verlies in de band daadwerkelijk binnen de perken? Hoe weten we of de pers is verschoven? Welke metingen zijn we bereid te verdedigen tegenover een klant-auditor?

De onderstaande tabel houdt het compact. Het is geen theorie; het is het raamwerk van het kwaliteitsplan dat u daadwerkelijk hanteert.

| Focus op APQP-fase | Focus op transformatorlaminering | Kwaliteitsplanresultaten die ertoe doen |

|---|---|---|

| Definitie van klant en product | Kernontwerpdoelstelling, energieklasse, doelstellingen voor nullastverlies en magnetiseringsstroom, geometrische omhulling, verwachtingen op het gebied van geluid en trillingen, isolatiesysteem | Samenvatting van het productkwaliteitsplan, lijst met speciale kenmerken voor laminaten en kernen, eerste afstemming over testmethoden en monsterhoeveelheden |

| Productontwerp en -ontwikkeling | Lamineringgeometrie, stap-overlappingspatroon, toleranties voor vensters en randen, staalkwaliteit en coatingklasse, toegestane stapelmethoden en malconcepten | Bevroren tekeningen en specificaties, speciale karakteristieke markeringen op lamineerafdrukken en kernspecificaties, ontwerp-FMEAs afgestemd op PFMEAs, voorlopige testplannen |

| Procesontwerp en -ontwikkeling | Coilbehandeling, snijden, stansen, ontbramen, gloeicyclus, coating indien van toepassing, stapel- en klemvolgorde, meetstrategie tijdens het proces | Processtroomdiagram dat de werkplaats daadwerkelijk weergeeft, PFMEA met fysieke storingsmodi (verlies, bramen, kortsluiting in lamellen, kernzoemgeluid), conceptcontroleplan inclusief reactieplannen |

| Product- en procesvalidatie | Capaciteit op het gebied van kernverlies, magnetiseringsstroom, afmetingen, brachthoogte, coatingweerstand, stapelfactor; validatie voor meerdere spoelen en gereedschapsomstandigheden | PPAP-indiening met capaciteitsstudies, MSA voor apparatuur voor kernverlies en coatingweerstand, volledige dimensionale rapporten over worst-case lamineringen en gebouwde kernen, bewijs van run-at-rate |

| Feedback, corrigerende maatregelen, verbetering | Gedrag in het veld: geluid, hotspots, efficiëntie; gedrag tijdens productie: afvalpatronen, slijtage van gereedschap, variabiliteit van spoelen | Lessen uit gesloten kringlopen, updates van ontwerpnormen, herzieningen van PFMEA en controleplannen, bijgewerkte materiaal- en procesnormen die zijn teruggekoppeld naar nieuwe offerteaanvragen en APQP-lanceringen. |

De officiële APQP-handleiding zegt niets over stap-laphoeken of drempels voor coatingweerstand, maar uw lamineerplan moet dat wel doen. Dat is waar u zich onderscheidt van algemene trainingen in 'kerntools'.

Een controleplan voor transformatorlaminering wordt al snel een spreadsheet met meer rijen dan verwacht. U kunt dat voorkomen door te beginnen met misschien zes of zeven kenmerken die daadwerkelijk bepalend zijn voor het gedrag van de transformator: kernverlies bij een bepaalde inductie en frequentie, magnetiseringsstroom, braamhoogte, kritische afmetingen, stapelhoogte of -gewicht, isolatieweerstand tussen lamineringen en in sommige segmenten ruis op een bepaald testpunt.

Alle andere kenmerken ondersteunen deze of zijn bedoeld om het proces statistisch stabiel te houden. Het controleplan moet dus bijna als een betoog worden gelezen. Voor elk speciaal kenmerk: welke processtap heeft hier de grootste invloed op, hoe wordt die stap gecontroleerd, wat meet u daar, wat gebeurt er als er afwijkingen optreden? PFMEA en controleplan blijven synchroon omdat ze beide betrekking hebben op dezelfde fysieke storingsmodi, en niet op algemene uitspraken als 'afmeting buiten specificatie'.

Het verschil met veel online APQP-voorbeelden is simpel: zij richten zich op de vorm. Jij richt je op hoe een strook elektrisch staal op een herhaalbare manier een kern met weinig verlies wordt.

Alles wat hierna komt, is afhankelijk van de kwaliteit van het staal en de consistentie van de coating. Elektrisch staal begint als dunne koudgewalste stroken die in vorm worden gestanst of gesneden en vervolgens tot kernen worden gestapeld. Het kwaliteitsplan moet hierop inspelen met een zeer expliciet onderdeel over de inkomende materialen.

U bepaalt welke normen u accepteert voor korrelgeoriënteerd of niet-georiënteerd staal, welke verliesklassen, welke coatingklassen en hoe de variatie tussen rollen eruit mag zien, nog voordat u aan stempelen denkt. Typische referenties zijn IEC- of ASTM-kwaliteiten en op IATF 16949 gebaseerde leverancierssystemen; veel producenten van laminaat en elektrisch staal werken al volgens deze schema's.

De kernelementen voor dit deel van het plan zijn eenvoudig, maar niet onderhandelbaar. Ten eerste, hoe elke spoel wordt geïdentificeerd en getraceerd door middel van snijden en stempelen. Ten tweede, wat u bij ontvangst van de goederen controleert naast het fabriekscertificaat: de dikte van de strip, de staat van de coating, controle op basisverlies als u een single-sheet of Epstein-tester hebt, soms zelfs de weerstand van de coating. Ten derde, hoe u reageert wanneer deze controles mislukken; niet in een 8D-sjabloon, maar in termen van sorteren, scheiden, communiceren en APQP-updates.

Als u binnenkomend staal niet behandelt als onderdeel van uw eigen APQP, vertrouwt u op het plan van iemand anders, die het gedrag van transformatoren al dan niet begrijpt zoals uw klanten dat verwachten.

Hogesnelheid persen creëren lamineringen met een snelheid die de rest van het APQP-papierwerk niet kan evenaren. Slijtage van gereedschap verandert de braamhoogte, geometrie en lokale spanningspatronen op een manier die direct zichtbaar is in kernverlies en geluid. Uw kwaliteitsplan moet ervan uitgaan dat de persomstandigheden de belangrijkste dagelijkse variabele zijn, meer dan de grondstof, zodra de staalfamilie gestabiliseerd is.

In plaats van lange paragrafen over algemene procescontrole, schrijf je op hoe je afwijkingen in de pers detecteert. Dit kan een gedefinieerd bemonsteringsplan voor de hoogte van bramen zijn, dimensionale controles op kenmerken die gevoelig zijn voor slijtage van de matrijs, of zelfs akoestische signaturen van de persslag als je meer geavanceerde methoden wilt gebruiken. Capaciteitsstudies in PPAP moeten deze als belangrijke kenmerken behandelen, niet als bijzaak die aan de indiening is toegevoegd.

Het processtroomdiagram is hier alleen nuttig als het daadwerkelijk de echte loops weergeeft: onderhoud van gereedschap, proefslagen, eerste inspectie en goedkeuringen om te beginnen met massaproductie. Als deze stromen voor de eenvoud worden weggelaten, zullen de PFMEA en het controleplan een fantasieproces beschrijven.

Door middel van spanningsontlastende gloeien wordt gestanst elektrisch staal dichter bij de waarden op het gegevensblad gebracht. Het ontwerp van de cyclus, de beladingspatronen in de oven en de atmosfeerregeling bepalen samen hoe dicht u bij deze waarden komt. Het APQP-kwaliteitsplan moet gloeien behandelen als een gespecialiseerd proces, met een eigen kwalificatielogica, en niet alleen als een stap tussen het stansen en het stapelen.

Voor veel leveranciers van laminaten is het zinvol om ideeën uit de beoordelingsnormen voor ovens die worden gebruikt bij de warmtebehandeling van auto's over te nemen en deze aan te passen aan transformatorgerichte meetcriteria. U definieert het recept, u kwalificeert het met testcoupons of testkernen en u legt de belangrijkste parameters vast in het controleplan. Vervolgens koppelt u dat aan de werkelijke resultaten voor kernverlies en magnetiseringsstroom in PPAP-runs, om aan te tonen dat de combinatie van stansen en gloeien stabiel is.

Wanneer spoelen veranderen, het ontwerp van de matrijs verandert of de geometrie van de kern aanzienlijk verandert, is dit een van de eerste punten die u opnieuw bekijkt in het kwaliteitsplan. Die herziening moet automatisch gebeuren, niet naar aanleiding van een klacht.

Een perfecte laminering kan nog steeds resulteren in een luidruchtige of inefficiënte transformator als het stapelen en klemmen niet consistent gebeurt. Stapelpatronen, overlappingslengtes, stapelfactor en klemdruk hebben allemaal invloed op de fluxverdeling en het geluid. Dit is allemaal geen verrassing, maar het staat vaak in de werkinstructies en niet in het formele kwaliteitsplan.

Breng het in APQP. Behandel stapelen als een proces met speciale kenmerken, niet alleen als assemblage. Definieer wat 'correct patroon' betekent in meetbare termen, hoe operators dit tijdens de bouw controleren en hoe binnenkomende laminaten worden klaargezet om dit te ondersteunen. Bepaal vervolgens wat u daadwerkelijk meet op afgewerkte kernen in de productie: massa, afmetingen, misschien een snelle screeningtest op kernverlies voordat de kernen de lamineerfabriek verlaten.

Als uw organisatie complete transformatoren produceert, moet de overdracht tussen de lamineerfabriek en de transformatorassemblage ook worden beschreven in het APQP-controleplan. Het is niet voldoende om te zeggen "kernen getest bij de eindtest van de transformator" als dat de eerste keer is dat iemand controleert of het lamineerproces onder controle is gebleven.

De meeste PPAP-pakketten zien er van een afstand hetzelfde uit: ontwerpgegevens, processtroom, PFMEA, controleplan, MSA, capaciteit, eerste monsters en dergelijke. Voor transformatorlamineringen zit het verschil in de mate waarin die inhoud expliciet verwijst naar elektromagnetische prestaties en niet alleen naar geometrie.

Ontwerpgegevens moeten rechtstreeks verband houden met de kernspecificaties: afmetingen van vensters en ledematen, stap-lap-patronen, staalsoort en coatingklasse, gespecificeerd op een manier die kan worden herleid tot het gegevensblad en de normen van de staalfabrikant. Stroomdiagrammen en PFMEAs moeten storingsmodi zoals "kernverlies boven X W/kg bij Y T, Z Hz", "magnetiserende stroom boven de limiet bij nominale spanning", "hoorbare ruis boven het overeengekomen niveau", "lamineringen kortgesloten door beschadigde coating" als primaire items vermelden, niet als voetnoten.

Het controleplan dat samen met PPAP wordt ingediend, moet bijna lezen als een testplan voor die storingsmodi. Het vermeldt welke processtappen deze controleren, welke metingen met welke frequentie worden uitgevoerd, wat de reactieplannen zijn en hoe de traceerbaarheid wordt gehandhaafd van spoel tot lamineerbundel tot transformatorkern. Capaciteitsstudies moeten, waar mogelijk, statistisch bewijs bevatten over kernverlies en kritische afmetingen, en niet alleen een lange lijst van kleine afmetingen die gemakkelijk te handhaven zijn.

Wanneer uw PPAP dit verhaal duidelijk weergeeft, kunnen de SQE's van klanten het lezen en zien hoe het productieproces hun ontwerpintentie beschermt, zonder te hoeven raden hoe de fysica van lamineren hiermee samenhangt.

Veel kwaliteitsplannen voor laminering neigen naar zware dimensionale metrologie en zeer lichte functionele tests. Dat is begrijpelijk, want CMM's zijn handig en kernverliesmeters zijn langzamer, luidruchtiger en soms rommelig. Maar transformatoren geven er niet om of een kleine, niet-kritieke sleuf perfect gecentreerd is; ze geven om verliezen, bekrachtigingsstroom, ruis en pasvorm.

Een praktische meetstrategie in uw APQP-deliverables bestaat meestal uit twee lagen. De ene laag bestaat uit functionele tests die aantonen dat het proces nog steeds goede kernen produceert: kernverliestests op gedefinieerde monsterfrequenties en inducties, magnetiseringsstroomcontroles, basisruiscontroles waar ruis cruciaal is. De andere laag bestaat uit procesindicatoren die gemakkelijker te meten zijn bij hoge frequenties en die goed correleren met die functionele resultaten: braamhoogte, stripdikte, belangrijke afmetingen, eenvoudige elektrische weerstand tussen laminaten, persbewakingsmetriek.

MSA-werkzaamheden moeten zich eerst richten op de functionele laag, omdat slechte meetsystemen daar het meest schadelijk zijn. Een kernverliestest met slechte herhaalbaarheid of beïnvloeding door de operator zal elke capaciteitsberekening die daarvan afhankelijk is, verstoren, waardoor uw PPAP er op papier beter uitziet dan in werkelijkheid.

Een kwaliteitsplan dat alleen bestaat uit een reeks APQP- en PPAP-documenten is kwetsbaar. Mensen onthouden snelkoppelingen, geen paragrafen. De lamineeromgeving is lawaaierig, snel, soms warm, met productiedruk die niet wacht op een SQE-beoordeling.

Het plan moet dus aanwezig zijn in de dagelijkse routines. Goedkeuringen van het eerste stuk bij de pers die een afspiegeling zijn van de controles in het controleplan. Duidelijke limieten en reacties bij de inspectie van binnenkomend staal. Regelmatige gelaagde audits met eenvoudige vragen zoals "laat me zien hoe u weet dat deze braamhoogte acceptabel is" of "van welke rol komt deze stapel". Snelle feedbackloops wanneer een transformatorteststation ver stroomafwaarts een afwijking in kernverlies of ruis constateert.

Dit is allemaal niet nieuw, maar door het op te nemen in het APQP-controleplan en het vervolgens bij te werken, wordt afstemming afgedwongen. Het maakt ook klantenaudits veel eenvoudiger, omdat elke vraag kan worden beantwoord door te laten zien hoe de routines in de fabriek aansluiten bij het gedocumenteerde plan.

Kijk naar uw laatste paar ernstige problemen met betrekking tot lamineringen en kernen. U zult patronen herkennen. Verliezen die iets boven de doelstelling liggen bij bepaalde spanningspunten, meer ruis bij specifieke transformatorvermogens, lokale hotspots in infrarood, mechanische pasproblemen in krappe tanks, coatingbreuk na agressieve droogcycli, soms zelfs transportmixen tussen vergelijkbare laminatiesets.

Als je deze punten allemaal uitpluist, kom je meestal uit bij een klein gat in APQP of PPAP. Een ontbrekende speciale eigenschap, een zwakke definitie van de specificaties voor staal, een verandering in het gloeiproces die niet als een belangrijke proceswijziging wordt behandeld, een stapelvariatie die niet in de werkinstructies wordt behandeld, een MSA-onderzoek dat voor een cruciale meetinstrument is overgeslagen.

Uw kwaliteitsplan verbetert wanneer u deze kwesties routinematig aan de orde stelt en een eenvoudige vraag stelt: waar in de APQP- en PPAP-artefacten had dit zichtbaar moeten zijn? Vervolgens schrijft u dat antwoord terug in toekomstige projecten. Na verloop van tijd wordt de lamineerspecifieke kennis opgebouwd in het plan in plaats van in de hoofden van individuele ingenieurs.

Als u dit op een eenvoudige manier wilt toepassen op uw volgende lamineerproject zonder uw hele systeem te herschrijven, kunt u denken aan vier doorlopen van hetzelfde plan.

Vóór de offerteaanvraag documenteert u wat u nodig hebt van staalleveranciers, welke testmethoden u en de klant accepteren voor verliezen en magnetiserende stroom, en hoe u speciale kenmerken op tekeningen definieert. Bij het vastleggen van het ontwerp legt u de geometrie en het stap-lap-patroon vast met voldoende details, zodat procesingenieurs zonder aannames het stansen en stapelen kunnen ontwerpen. Voordat u de PPAP indient, controleert u of PFMEA, het controleplan en de testplannen kernverlies, ruis en coatinggedrag als eersteklas items behandelen. Na SOP behandelt u elk ernstig probleem als een experiment om het plan voor de volgende lancering te verbeteren, en niet alleen als een beheersingsprobleem.

De officiële handleidingen noemen dit continue verbetering. In een lamineerfabriek is het gewoon de gewoonte om zuurverdiende ervaring niet te verspillen.

Een kwaliteitsplan voor transformatorlamineringen gaat niet zozeer over het uitvinden van nieuwe gereedschappen, maar meer over het gebruik van APQP en PPAP op een manier die rekening houdt met zowel de fysica van transformatoren als de realiteit van de productie. Hoe meer uw documenten spreken over watt, ampère, bramen en spoelen, en hoe minder ze spreken in algemene termen, hoe dichter u bij uw doel bent.

Als uw volgende project eindigt met een PPAP waarin de indiening aanvoelt als een beknopte, eerlijke beschrijving van hoe staal stabiele kernen wordt in uw fabriek, dan doet het plan zijn werk. De rest is het elke dag uitvoeren en de variatie cyclus na cyclus stilletjes verkleinen.