Laat Sino's lamineren Stacks Empower uw project!

Om je project te versnellen kun je lamineerstapels labelen met details zoals tolerantie, materiaal, oppervlakafwerking, of geoxideerde isolatie al dan niet vereist is, hoeveelheiden meer.

CRGO-laminering is simpelweg het snijden, coaten en stapelen van korrelgeoriënteerd elektrisch staal, zodat een transformatorkern de flux in één voorkeursrichting verplaatst met zo min mogelijk energieverspilling als uw budget, gereedschap en toeleveringsketen realistisch gezien toelaten.

Koudgewalst korrelgeoriënteerd (CRGO) staal is gewoon elektrisch staal waarvan de korrels in de walsrichting zijn uitgelijnd, en een "CRGO-laminering" is een stuk van dat staal, gestanst of lasergesneden, afzonderlijk geïsoleerd en vervolgens gestapeld tot een kern, zodat de flux grotendeels de walsrichting volgt. Dat is in principe alles wat de term betekent: georiënteerd materiaal plus geometrie plus proces, die samenwerken om het kernverlies en de magnetiseringsstroom in kracht- en distributietransformatoren laag te houden.

Natuurlijk is de werkelijkheid ingewikkelder dan die ene zin.

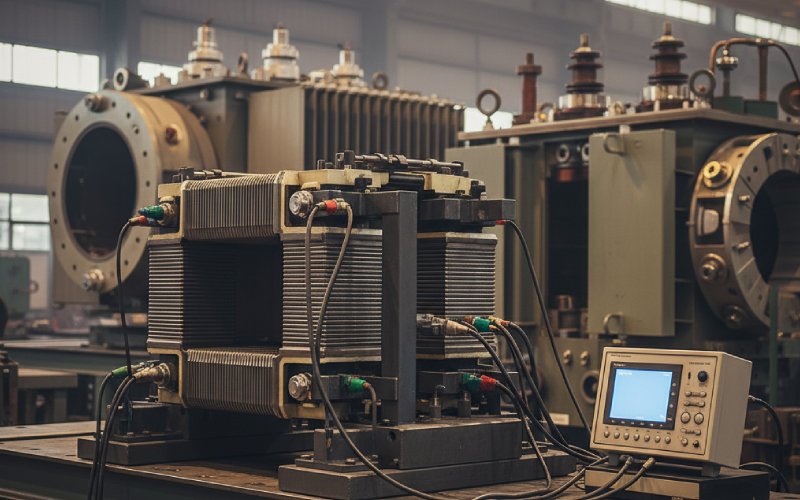

Tegen de tijd dat u een nette stapel E-, I-, C- of step-lap-platen in een transformatorwinkel ziet, heeft die CRGO al verschillende filters doorlopen: frezen, snijden, isoleren en vervolgens assembleren. Bij elk van deze stappen kan de vezelrichting worden gerespecteerd of juist onopgemerkt teniet worden gedaan.

Fabrieken leveren CRGO in de vorm van rollen met een gespecificeerde dikte, kwaliteit en coating. Gangbare diktes zijn ongeveer 0,23 mm, 0,27 mm en 0,30 mm, elk gekoppeld aan een verliesdoelstelling van 1,5 of 1,7 T en 50 Hz. De rollen worden in smalle stroken gesneden en vervolgens door middel van stansen of lasersnijden omgezet in lamellen, gevolgd door een combinatie van spanningsontlastende gloeien en stapelen.

Op tekeningen en datasheets ziet dit er eenvoudig uit: "CRGO M4, 0,27 mm, coatingtype X, max. W/kg bij 1,7 T". In de werkplaats is het een strijd tegen brachthoogte, verkeerde uitlijning, beschadiging van de coating en mensen die denken dat het prima is om lamellen te buigen zoals zacht staal. Bij CRGO-laminering gaat het niet zozeer om de afkorting, maar meer om de vraag hoeveel van de zorgvuldig geproduceerde textuur van de fabriek daadwerkelijk uw proces overleeft.

Als u de officiële theorie al kent, weet u dat in CRGO de korrels zo zijn georiënteerd dat de flux de voorkeur geeft aan de walsrichting. Specificatiebladen tonen kernverliescijfers voor vlakke Epstein-strips, perfect gesneden langs die richting. Een typisch M4-type georiënteerd staal met een dikte van ongeveer 0,27 mm kan bijvoorbeeld worden gespecificeerd met een kernverlies van ongeveer 1,2-1,3 W/kg bij 1,7 T, 50 Hz. Hoogwaardig en Hi-B-type staal brengt die cijfers dichter bij 0,7-0,9 W/kg, afhankelijk van de dikte.

Zodra u laminaten snijdt en een echte driefasige kern bouwt, blijft flux niet netjes op 0° blijven. Het buigt bij de hoeken, dringt schuin in de verbindingen binnen en kruist gebieden waar het staal effectief onder een hoek staat ten opzichte van de walsrichting. De Hi-B-gegevens van Nippon Steel laten bijvoorbeeld zien hoe verschillende verbindingspatronen meetbare verschillen in lokale en totale kernverliezen opleveren, zelfs met hetzelfde materiaal.

De echte taak van CRGO-laminering is dus niet alleen 'staal met laag verlies'. Het gaat om het zo plaatsen van platen, verbindingen en openingen dat het fluxpad zo veel mogelijk in die gewenste richting verloopt, bij een fluxdichtheid die de kwaliteit aankan zonder sterke stijgingen in verlies of ruis.

De molenkant ligt grotendeels vast: primair walsen, ontkolen, primaire herkristallisatie en vervolgens secundaire herkristallisatie om de grote Goss-georiënteerde korrels te laten groeien, gevolgd door coaten en temperwalsen. Dat is waar het 'korrelgeoriënteerde' deel ontstaat.

Aan de lamineerkant zijn de belangrijke fasen smaller en brutaler:

De strook wordt gesneden. Als u stempelt, veroorzaken de gereedschappen mechanische spanning en bramen langs de snijrand; als u lasersnijden gebruikt, ruilt u mechanische vervorming in voor thermische impact en mogelijke oxidatie van de randen. Het artikel van Banmore Manufacturing behandelt dit, maar dan vanuit een marketingoogpunt; in de praktijk is de keuze van de snijmethode een afweging tussen snelheid, kosten, randkwaliteit en hoeveel u bereid bent te betalen voor het gloeien na het snijden.

Elke laminaatlaag is voorzien van een coating. Coatings zijn dunne anorganische of hybride lagen die zijn ontworpen om de laminaatlagen elektrisch van elkaar te isoleren, de interlaminaire weerstand te regelen en enige wrijvingskracht te bieden tijdens het stapelen. Als u ze te veel verwijdert of bekrast, stromen er wervelstromen vrij door de stapel; als u ze ongelijkmatig laat, krijgt u hete zones en een onvoorspelbare laminaatfactor.

Ten slotte worden de laminaten gestapeld tot een kern: stapelverbinding, verstekverbinding, stootverbinding, gewikkeld, gestapeld, soms opnieuw gegloeid. Elke stap behoudt de microstructuur van de molen of belast deze met extra spanning en lokale verkeerde oriëntatie. Productiegidsen vermelden vaak zeven of acht nette stappen; de praktijk is een cyclus van snijden, controleren, herwerken en aanpassen van stapelpatronen totdat de geteste kernverliesproef het beloofde resultaat oplevert.

Wanneer ontwerpers zeggen "gebruik CRGO-lamineringen", stellen ze in feite verschillende onafhankelijke knoppen af. Ze zitten toevallig allemaal achter één zin.

De eerste knop is kwaliteit en dikte. Voor veel droge en met olie gevulde distributietransformatoren ziet u korrelgeoriënteerde siliciumstaalkwaliteiten rond M3 of M4 met een dikte in de bandbreedte van 0,23-0,30 mm. Dunnere diktes verminderen wervelstromen en verlies, maar verhogen de materiaalverwerkingsinspanning, de kosten en het aantal lamineringen in elke stapel. Voor hoogwaardige vermogenstransformatoren of compacte ontwerpen bieden Hi-B-kwaliteiten minder verlies bij dezelfde fluxdichtheid, maar ze zijn gevoeliger voor snijden en spanning. De keuze tussen 'gewone' CRGO en Hi-B is geen filosofische discussie; het is meestal een spreadsheet met de kosten van verlies zonder belasting versus extra staal- en verwerkingskosten gedurende de levensduur van de transformator.

De tweede knop is verbinding en zaagpatroon. Artikelen over CRGO-laminaattypes gaan over verstekzaagsneden, diamantzaagsneden, stap-overlappingsopstellingen en verschillende inkepingspatronen die worden gebruikt om ledematen en jukken uit te lijnen. Vanuit technisch oogpunt komt dit neer op hoe voorzichtig u de fluxrichting bij verbindingen verandert en hoe vaak u de flux dwingt om 90° of bijna 90° te passeren. Step-lap-kernen met verstekverbindingen verspreiden de fluxdraaiing, houden lokale fluxdichtheidspieken lager en geven doorgaans een beter nullastverlies en minder ruis dan eenvoudigere stootverbindingen, ten koste van complexer zagen en stapelen.

De derde knop is de coating- en laminatiefactor. Zelfs staal met een zeer laag kernverlies zal niet de nominale prestaties leveren als uw laminatiefactor slecht is. De dikte van de coating, de consistentie, de uithardingskwaliteit en de mate van mechanische schade tijdens de verwerking zijn allemaal van invloed op dat getal. De gegevensbladen van de fabriek geven laminatiefactoren weer rond het midden van het 90%-bereik; geassembleerde kernen halen zelden die ideale waarden, vooral als het snijden en stapelen niet strikt wordt gecontroleerd.

De vierde knop is stressbeheer. Elke stoot, klem en buiging veroorzaakt restspanning; de magnetische eigenschappen van CRGO zijn daar uiterst gevoelig voor. Daarom benadrukken sommige fabrikanten het belang van een laatste spanningsverlichtende gloeibehandeling van de geassembleerde kern, vooral voor ontwerpen met hoge spanning of hoge flux. Als u die stap overslaat, betaalt u in feite Hi-B-prijzen voor iets dat zich meer gedraagt als gewone kwaliteiten.

In veel blogs wordt de vergelijking met CRNO of amorf metaal in vage bewoordingen behandeld. U kent het basisverhaal al: korrelgeoriënteerd siliciumstaal voor transformatorkernen, niet-georiënteerd voor roterende machines, amorf voor zeer laag verlies. Het is nuttiger om op een rijtje te zetten wat dit numeriek betekent voor laminaten.

Op basis van recente gegevens over droge transformatoren zijn de typische kernverliezen bij 1,5 T, 50 Hz ongeveer als volgt: CRGO (M3-kwaliteit) ongeveer 1,0–1,3 W/kg, CRGO Hi-B ongeveer 0,7–0,9 W/kg, amorf metaal ongeveer 0,2–0,3 W/kg en CRNGO ongeveer 2,0–2,5 W/kg. Tegelijkertijd maken amorfe kernen gebruik van zeer dunne banden, doorgaans ongeveer 0,025 mm dik, wat ongeveer een tiende is van de dikte van gangbare siliciumstaalplaten. De dikte van CRGO-platen ligt meestal tussen 0,23 en 0,30 mm, waarbij specifieke kwaliteitstabellen elke dikte koppelen aan een paar verlieswaarden bij 1,5 en 1,7 T.

Door deze ideeën samen te voegen, ontstaat een meer op laminering gerichte vergelijking:

| Kernmateriaal (typisch) | Ongeveer laminering / lintdikte | Typisch kernverlies bij 1,5 T, 50 Hz (W/kg) | Gebruikelijke rol in energieapparatuur | Opmerkingen over lamineren |

|---|---|---|---|---|

| CRGO, M3-type georiënteerd siliciumstaal | 0,23–0,27 mm plaat | Ongeveer 1,0–1,3 | Standaarddistributie en vele vermogenstransformatoren | Evenwicht tussen kosten, verwerkbaarheid en verlies; verdraagt matige productiestress als verbindingen en coatings goed worden gecontroleerd. |

| CRGO, Hi-B of premiumkwaliteiten | 0,23–0,27 mm plaat | Ongeveer 0,7–0,9 | Hoogrendementskernen of hoogspanningskernen | Moet zorgvuldig worden gesneden, heeft een lage braamhoogte en vereist vaak spanningsontlastende gloeien om de beloofde verliescijfers te behouden. |

| CRNGO (niet-georiënteerd siliciumstaal) | 0,35–0,50 mm plaat | Ongeveer 2,0–2,5 | Roterende machines, kleine transformatoren | Het verlies is hoger, maar de eigenschappen zijn in alle richtingen uniformer, wat nuttig is voor roterende fluxpatronen. |

| Amorfe metaallegering | ≈0,025 mm lint, gewikkeld | Ongeveer 0,2–0,3 | Hoogrendementstransformatoren | Extreem laag verlies, maar mechanisch hard en dun; veel meer lamineringen, gewikkelde kerntechnologie en verschillende verwerkingsmethoden. |

Voor iemand die CRGO-lamineringen specificeert, zegt deze tabel iets eenvoudigs: u bevindt zich in het midden. CRGO-lamineringen zijn niet zo goed als amorfe linten wat betreft verliezen bij nullast, maar ze zijn gemakkelijker te snijden, te stapelen en vast te klemmen in complexe kernvormen, vooral bij hogere vermogens en spanningen.

Goede CRGO-laminering gaat niet alleen over het kopen van hoogwaardige spoelen. Het komt tot uiting in kleine, meetbare details.

Het verwijderen van bramen heeft prioriteit. De hoogte van bramen beïnvloedt de lokale flux en verhoogt het verlies rond verbindingen. De meeste strenge CRGO-richtlijnen stellen strikte limieten aan aanvaardbare bramen en bevelen processen aan om deze te verwijderen. Schema's voor het slijpen van gereedschap, stempelafstand en ontbraammetingen zijn uiteindelijk zichtbaar in de resultaten van de test zonder belasting.

Vervolgens komt de snijrichting aan bod. Veel bedrijven snijden onderdelen nog steeds af en toe onder suboptimale hoeken om materiaal te besparen. Elke graad die afwijkt van de walsrichting verhoogt het verlies en de magnetiseringsstroom, vooral bij Hi-B-kwaliteiten waar de textuur sterker is. In catalogi en technische brochures van fabrieken wordt aangetoond hoe sterk het verlies toeneemt zodra de magnetiseringsrichting afwijkt van de walsrichting, dus uw nesting- en restmateriaalstrategie is in wezen een magnetische ontwerpkeuze.

De integriteit van de coating is stil maar belangrijk. Bekraste, oververhitte of vervuilde coatings verminderen de interlaminaire weerstand. In geassembleerde kernen komt dit tot uiting in een hoger wervelstroomverlies dan voorspeld door metingen aan afzonderlijke platen. Moderne coatings zijn samengesteld voor hoge temperatuurbestendigheid en goede hechting, maar ze zijn niet onoverwinnelijk bij agressieve behandeling, olievervuiling of ruw stapelen.

Tot slot het stapelpatroon zelf. Of u nu eenvoudige overlappende verbindingen of complexe stapelverbindingen gebruikt, de manier waarop de lamellen in de hoeken zijn gerangschikt, bepaalt hoe dicht uw geassembleerde kern in de buurt komt van de W/kg-waarden van de fabriek. Demonstraties van modeltransformatoren met verschillende verbindingsmethoden laten duidelijke verschillen zien in zowel het totale verlies als lokale hotspots, zelfs bij identiek staal. Het materiaal is hetzelfde, maar de lamellenstrategie is dat niet.

Omdat u de basisprincipes van het materiaal al kent, is de echte waarde van een specificatie dat deze beschrijft hoe u verwacht dat de laminaten zich zullen gedragen, en niet alleen waaruit ze zijn gemaakt.

Het helpt vaak om verliesvereisten voor de geassembleerde kern te vermelden, niet alleen voor het staal. Bijvoorbeeld, specificeren dat "het kernverlies van de tanktransformator bij nominale spanning en frequentie niet meer dan X W bij Y °C mag bedragen" is strenger dan alleen "CRGO-kwaliteit 23HP90 of beter", omdat het dwingt om het lamineerproces onderdeel van de garantie te maken. Kwaliteitstabellen zoals die gepubliceerd zijn voor BIS/ISI CRGO-kwaliteiten geven de dikte en max. W/kg per kwaliteit weer en vormen een goed uitgangspunt voor het vaststellen van die cijfers.

U kunt de lamineerkwaliteit ook controleren met eenvoudige, testbare beperkingen: maximale braamhoogte, maximaal toegestane afwijking van de snijhoek ten opzichte van de walsrichting, minimale lamineerfactor voor de geassembleerde kern, of een laatste spanningsontlastende gloeibehandeling verplicht is voor bepaalde vermogens, welke verbindingspatronen zijn toegestaan. Hiervoor zijn geen lange essays nodig; een paar duidelijke regels in de tekeningnotities zijn vaak meer bepalend voor de productie dan nog een alinea marketingtekst.

En dan is er nog de realiteit van de toeleveringsketen. Secundaire of 'olieachtige' CRGO bestaat en kan aantrekkelijk zijn om kostenredenen, met name in toepassingen met een lager vermogen of die minder kritisch zijn. Artikelen van lamineerleveranciers gaan expliciet in op hoe verschillende lamineertypes en plaatkwaliteiten worden gekozen voor primaire versus secundaire CRGO. Als u dergelijk materiaal toestaat, moet in de specificatie worden vermeld waar het acceptabel is en aan welke tests nog moet worden voldaan. Anders komt u voor verrassingen te staan.

Wat is CRGO-laminering? Het is niet alleen een materiaalsoort. Het is de combinatie van georiënteerd elektrisch staal, dikte, coating, snijmethode, verbindingsgeometrie en spanningscontrole die bepaalt of uw transformatorkern zich daadwerkelijk gedraagt zoals de nette W/kg-cijfers van de fabriek, of na montage tientallen procenten afwijkt.

Als je het eenmaal op die manier bekijkt, gaat het niet meer om 'CRGO versus iets anders', maar om 'welke laminaatkeuzes leveren het verlies, geluidsniveau en kostenprofiel op waarmee we kunnen leven'. Dat is een veel nuttiger vraag wanneer je een echt ontwerp goedkeurt, en niet alleen een brochure leest.