Laat Sino's lamineren Stacks Empower uw project!

Om je project te versnellen kun je lamineerstapels labelen met details zoals tolerantie, materiaal, oppervlakafwerking, of geoxideerde isolatie al dan niet vereist is, hoeveelheiden meer.

Als je CRGO lamineerstapels of transformatorkernontwerpen goedkeurt, besteedt u waarschijnlijk meer tijd dan u zou willen aan het bekijken van B-H-curves en "µ"-tabellen. De basis is duidelijk. Het lastige is om datasheet-curves om te zetten in aankoopbeslissingen en praktische marges.

Deze gids houdt de theorie kort en blijft dicht bij wat er werkelijk verandert als je de ene lamineerstapel boven de andere kiest.

De meeste CRGO B-H en doorlaatbaarheidsgetallen die je ziet in lamineeroffertes komen van:

POSCO, JFE, Nippon Steel en anderen vermelden precies dit in hun catalogi: kernverlies en inductie worden gemeten na spanningsarmgloeien, voornamelijk langs de walsrichting, en worden meestal vermeld als W15/50 of W17/50 (verlies bij 1,5 T of 1,7 T, 50 Hz).

Dus de "vloeiende" B-H curve die je ziet is:

Geschikt voor het vergelijken van staal. Niet hetzelfde als een gestapelde kern.

Ontwerptools hebben het meestal over materiaal relatieve permeabiliteit µr of initiële permeabiliteit. Datasheets tonen ofwel:

Hi-B-kwaliteiten kunnen µ-waarden vertonen van ver boven 30 000 in de walsrichting.

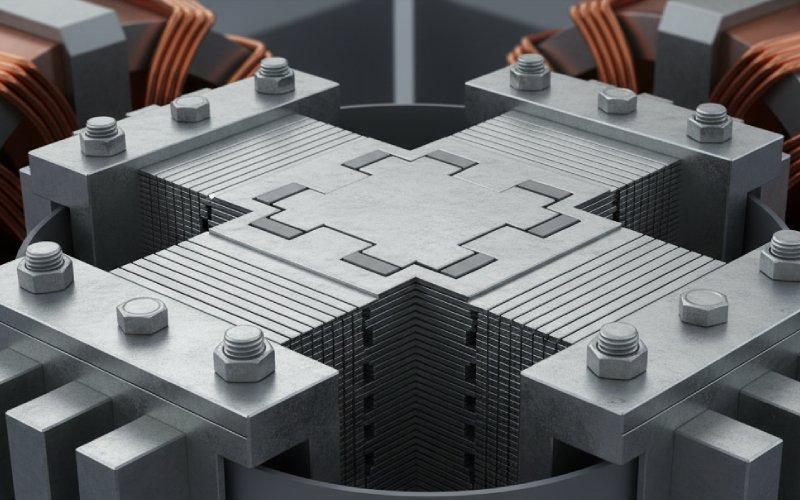

Maar wat je eigenlijk bouwt is een stapel:

Dat betekent dat de effectieve µ van de lamineringsstapel is altijd lager dan het materiaal µ. Hoeveel lager hangt af van:

Als je leveranciers alleen vergelijkt op basis van catalogus µ, vergelijk je iets dat je nooit echt in bedrijf zult zien.

Ingenieurs weten dat de B-H curve gewoon B versus H met hysterese is. De vraag hier is: op welke delen van die curve moet u uw laminaat kopen?

Gebruik dit als een snelle leesvolgorde.

Als de ene leverancier W15/50 opgeeft en de andere W17/50, of 50 Hz en 60 Hz door elkaar gebruikt, kun je hun curves niet rechtstreeks vergelijken. Bepaal één referentieconditie (vaak 1,5 T, 50 Hz voor distributietransformatoren) en vraag iedereen om gegevens voor dat punt te leveren.

Bekijk ook:

Zonder dit zegt het mooiste B-H plot je heel weinig.

De meeste moderne Hi-B CRGO kwaliteiten werken rond 1,7-1,9 T in de walsrichting, met kernverliezen rond 0,7-1,0 W/kg bij 1,5 T, 50 Hz voor dunnere diktes (0,23-0,27 mm).

Je ontwerp kan op:

Als je naar een B-H curve kijkt:

Als je bedrijf B op het zeer steile deel van de curve zit, zet je in op strakke productiecontrole. Sommige projecten kunnen dat accepteren. Veel utiliteitsspecificaties kunnen dat niet.

De gebied binnen de B-H lus houdt rechtstreeks verband met hysteresisverlies. Groter oppervlak, hoger kernverlies bij dezelfde B en frequentie.

Twee staalsoorten kunnen een vergelijkbare µ hebben bij 1,7 T maar zeer verschillende lusvormen:

Als je alleen µ of een paar verliesnummers ziet, vraag de leverancier dan om:

Het is de vorm die je iets vertelt over het gedrag tijdens inschakelpieken, overbekrachtiging en werking buiten de frequentie, niet één permeabiliteitsgetal.

Hier is een compacte manier om de algemene getallen te lezen waar kopers en ingenieurs over discussiëren.

| Gegevensblad | Typisch Hi-B CRGO bereik* | Wat het echt betekent in een lamineerstapel | Hoe inkoop het moet lezen |

|---|---|---|---|

| Dikte | 0,23-0,30 mm | Dunner = lager wervelverlies, maar meer vellen en meer snij-inspanning | De prijssprong van 0,30 naar 0,23 mm is niet alleen materiaal; controleer de ponscapaciteit en het schrootbeleid |

| Bmax (rolrichting) | 1,7-1,9 T bij nominale spanning | Stelt de fysieke kerngrootte in voor een bepaalde kVA; een hogere B verkleint de kern maar verkleint de marges | Vraag waar de molen verwacht dat je werkt: "ontwerp B" als een band, niet één nummer |

| Kernverlies P1,5/50 | ~0,7-1,2 W/kg voor moderne Hi-B kwaliteiten | Je stapel zal slechter zijn door verbindingen, bramen en stress; voeg 10-20 % toe om te controleren of het klopt. | Gebruik dezelfde testcondities bij alle leveranciers; behandel ongebruikelijk lage getallen met scepsis en vraag om testrapporten |

| Relatieve doordringbaarheid µr bij 1,7 T | Vaak geciteerd >30 000 in rolrichting | Effectieve µ van de schoorsteen kan 60-80 % hiervan zijn als de openingen en coatings worden meegerekend. | Gebruik µ om duidelijk inferieur materiaal uit te filteren; vertrouw op stapeltests om de leverancier te bepalen |

| Magnetiseringsstroom bij nominaal B (typisch) | Eenfasig: vaak 0,3-0,7 % van de nominale stroom voor goede ontwerpen | Gevoelig voor zowel staalkwaliteit als lamineerafwerking/assemblage | Behandel grote verschillen tussen leveranciers als een proceswaarschuwing, niet alleen als een materieel verschil |

| Stapelfactor | 95-97 % voor goede CRGO stapels | De rest is lucht en coating; slechte stapelfactor blaast effectieve padlengte en verliezen op | Neem een minimale stapelfactor op in de RFQ, niet alleen de staalsoort |

*Ranges zijn slechts indicatief en moeten gecontroleerd worden aan de hand van het actuele gegevensblad van de molen en uw eigen ontwerpregels.

Zelfs met hetzelfde staal zal de gemeten magnetisatiestroom of kernverlies afwijken van de "officiële" B-H-curves. Belangrijkste redenen:

Als je nooit testrapporten van verkopers ziet op echte laminaatstapels, maar alleen op kaal staal, dan mis je het belangrijkste deel.

Je hebt geen ingewikkelde routine nodig. Een korte checklist die zowel engineering als inkoop kunnen gebruiken is meestal voldoende.

Dit neemt de helft van de verwarring weg.

Inkoop hoeft niet te rekenen; ze hebben alleen een eenvoudige "OK / strak / riskant"-tag van het ontwerpteam nodig.

Vraag in plaats van slechts P1,5/50 om verlies versus B tot je maximale flux. Dan, voor elke kandidaat staal:

Soms gedraagt een staal met een iets hoger datasheet-verlies bij 1,5 T zich beter in de 1,6-1,7 T-band waar je kern echt draait.

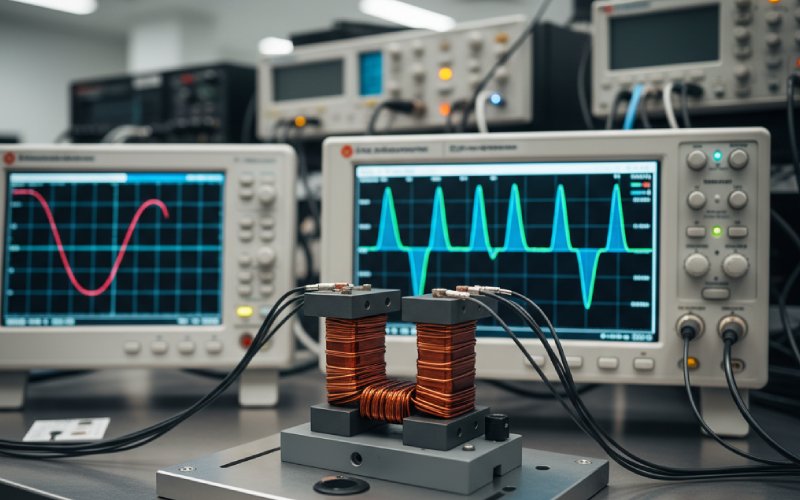

Vraag de lamineerleverancier om minstens één referentiekernmaat:

Dit zegt meer over hun ponsen, ontbramen en assemblage dan welke B-H curve dan ook.

Zodra je een leverancier hebt gekozen, leg je je interne specificaties vast:

Vervolgens kan het inkoopteam toekomstige RFQ's vergelijken met deze specificaties zonder elke keer opnieuw het magnetische huiswerk te doen.

Kwaliteitslabels zoals "M3" of "M5" hebben een algemene betekenis, maar elke walserij heeft zijn eigen chemie, textuurcontrole en diktetolerantie. Normen zoals IS 3024 of EN 10107 definiëren verlieslimieten; walserijen concurreren vervolgens door met hun eigen proces onder die limieten te gaan.

Alleen als de testomstandigheden overeenkomen. µ gemeten bij 5000 A/m is niet hetzelfde als µ afgeleid rond 1,5 T. Controleer dit altijd:

Testnorm (IEC 60404-2, JIS, ASTM)

H- of B-niveau waarbij µ wordt berekend

Of het monster spanningsarm gegloeid is

Als er verschillen zijn, gebruik de getallen dan alleen als ruwe schatting.

Niet noodzakelijk. Verschillen van 10-20 % tussen de Epstein-test en de afgewerkte kern zijn gebruikelijk als de verbindingen, spanning en stapelfactor worden meegerekend. Als het verschil groter is, controleer het dan:

Braamhoogte en afbramen

Of de assemblage het bedoelde stappenpatroon volgde

Of de stapel de juiste spanningsarmgloeiing heeft ondergaan

Niet altijd. Een iets hogere verlieskwaliteit die stabiel en overal verkrijgbaar is, kan een veiligere keuze zijn dan een nichekwaliteit met laag verlies en lange levertijden. Overweeg ook:

Kosten van extra koper en tankafmetingen als je kiest voor staal van een lagere kwaliteit

Voorraadstrategie en beschikbaarheid van meerdere fabrieken

Je typische werkpunt; als je cores op 1,5 T draaien, betaalt een staal dat geoptimaliseerd is voor 1,8-1,9 T zijn kosten misschien niet terug.

Technisch mogelijk, maar het bemoeilijkt de voorspelling van magnetisatiestroom en plaatselijke verwarming. Het mengen van kwaliteiten in jukken versus ledematen verschuift de fluxdistributie en maakt het B-H gedrag minder voorspelbaar, vooral tijdens inschakelingen. Als je moet mengen, doe het dan op een gecontroleerde, gedocumenteerde manier en test verliezen opnieuw op een volledig prototype.

Ja. Wervelstroomverlies schaalt met dikte in het kwadraat, dus van 0,30 mm naar 0,23 mm kan wervelstroomverlies aanzienlijk verminderen bij dezelfde B en frequentie. Als je ontwerp op een hogere frequentie draait, is de dikte vaak belangrijker dan kleine verschillen in µ tussen vergelijkbare kwaliteiten.

Minimaal:

Staalsoort en -dikte

Doel P1.5/50 (en P1.7/50 indien relevant)

B-H-curve tot je maximale B, met aangegeven teststandaard

Minimale stapelfactor en maximale braamhoogte

Stappenpatroon en tolerantie op overlap

Vereisten voor nullastverlies en magnetiserende stroom op stackniveau op een referentiekern

Met die gegevens in de RFQ kunnen zowel ingenieurs als inkopers dezelfde B-H-curve lezen en tot dezelfde beslissing komen, zonder te hoeven gissen naar wat er schuilgaat achter een enkel permeabiliteitsgetal.