Laat Sino's lamineren Stacks Empower uw project!

Om je project te versnellen kun je lamineerstapels labelen met details zoals tolerantie, materiaal, oppervlakafwerking, of geoxideerde isolatie al dan niet vereist is, hoeveelheiden meer.

In mijn jaren in de elektrostaalindustrie heb ik gezien hoe het kiezen van het juiste materiaal een project kan maken of breken. Het belangrijkste verschil tussen elektrostaal met en zonder georiënteerde korrel is fundamenteel, maar toch is het vaak verwarrend. In dit artikel probeer ik duidelijkheid te scheppen en een eenvoudige, praktische uitleg te geven over deze twee speciale materialen. We bekijken hun speciale eigenschappen, hoe ze worden gemaakt en waar ze het beste werken. Aan het eind zul je zeker weten dat je het perfecte elektrastaal voor jouw klus kiest, zodat je zeker weet dat je de beste prestaties en efficiëntie krijgt.

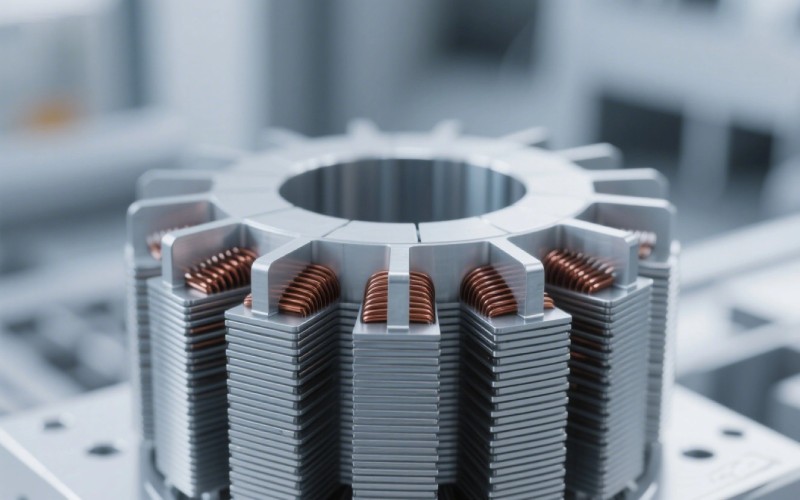

Mijn ervaring is dat het grootste verschil tussen elektrostaal met georiënteerde korrel (GO) en elektrostaal zonder georiënteerde korrel (NGO) zit in de manier waarop ze van binnen zijn opgebouwd, en dat heeft invloed op hoe ze zich gedragen met magneten. Zie het als volgt: elektrostaal met georiënteerde korrel heeft een zeer ordelijke korrelstructuur, waarbij de kleine kristallen in één richting liggen. Deze uitlijning, die ontstaat door een speciaal fabricageproces, creëert een gemakkelijk pad voor magnetische energie om te volgen. Het resultaat is dat elektrisch staal met georiënteerde korrel uitstekende magnetische eigenschappen heeft, maar alleen in die ene richting. Het is alsof je een supersnelweg voor magnetisme hebt; het verkeer stroomt heel goed, maar alleen op de gemarkeerde rijstroken.

Anderzijds heeft niet-georiënteerd elektrisch staal, vaak NGO genoemd, een willekeurig korrelpatroon. Dit betekent dat de magnetische eigenschappen hetzelfde zijn in alle richtingen op de vlakke plaat. Om ons voorbeeld van een weg nog eens te gebruiken: NGO-staal is als een goed stadsraster, waar het verkeer in elke richting goed kan rijden, maar misschien niet zo snel als op de snelweg. Deze uniforme kwaliteit is een belangrijk voordeel bij toepassingen waarbij het magnetische veld voortdurend van richting verandert. Het belangrijkste verschil is dus niet slechts een klein detail; het bepaalt de beste toepassingen voor elk materiaal, wat een zeer belangrijk punt is voor elke ingenieur of ontwerper.

Dit duidelijke verschil in korrelstructuur heeft een directe invloed op hoe goed ze werken in elektrische toepassingen. De sterke éénrichtingskwaliteit van korrelgeoriënteerd elektrisch staal maakt het het perfecte materiaal voor vermogenstransformatoren en distributietransformatoren, waar de magnetische energie een constant en bekend pad heeft. Niet-korrelgeoriënteerd elektrisch staal daarentegen heeft dezelfde magnetische eigenschappen in alle richtingen, waardoor het de beste keuze is voor machines met draaiende onderdelen zoals elektromotoren en generatoren, waar het magnetische veld altijd draait. Het kiezen van de juiste staalsoort is de sleutel tot het verkrijgen van de efficiëntie en prestaties die je wilt bij deze zware klussen.

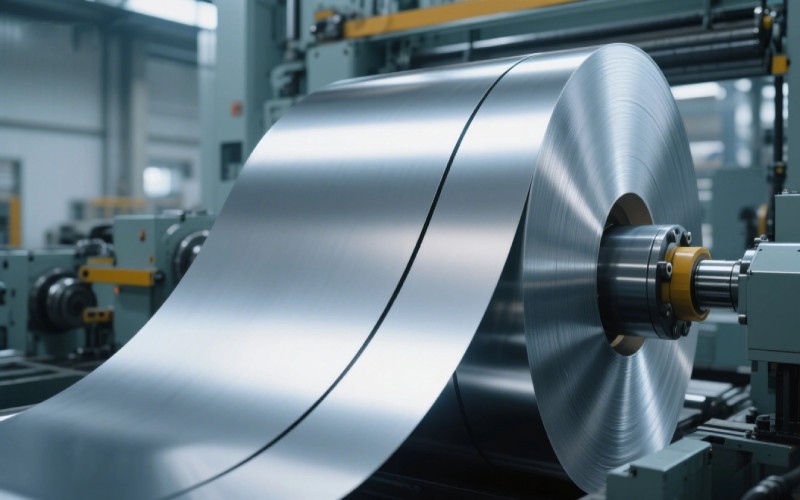

Ik heb deelgenomen aan de productie van beide soorten elektrostaal en ik kan je vertellen dat de productie van elektrostaal met georiënteerde korrel veel gecompliceerder en nauwkeuriger is dan die van niet-korrelgeoriënteerd staal. Het maken van GOES omvat een reeks zorgvuldig beheerde stappen, waaronder warmwalsen, gloeien, koudwalsen en een laatste verhitting op hoge temperatuur. Dit gedetailleerde proces is ontworpen om een speciale kristalstructuur te laten groeien, bekend als de Goss textuur, die het materiaal zijn verbazingwekkende magnetische eigenschappen in de walsrichting geeft. Dit proces voor GOES draait allemaal om het creëren van die magnetische "supersnelweg" waar ik het eerder over had.

Het productieproces voor NGOES vereist weliswaar nog steeds zorgvuldige controle, maar is eenvoudiger. Meestal wordt staal gesmolten, tot plakken gevormd en vervolgens warm en koud gewalst tot de uiteindelijke dikte. Een verhittingsstap genaamd gloeien maakt ook deel uit van het proces om opgebouwde spanning los te laten en de korrelstructuur te verbeteren, maar het doel is om een willekeurig patroon van de korrels te maken. Dit resulteert in dezelfde magnetische eigenschappen in alle richtingen. De eenvoudigere productie van NGOES is een van de redenen dat het meestal goedkoper is dan het korrelgeoriënteerde type.

De laatste verhittingsstap is erg belangrijk voor beide types, maar heeft verschillende doelen. Voor GOES is een gloeien op hoge temperatuur nodig voor een proces waarbij het juiste korrelpatroon wordt gevormd. Dit proces heeft zeer exacte lucht- en warmtecondities nodig. Voor NGOES wordt het gloeien gedaan bij een lagere temperatuur om een nieuwe structuur te krijgen met een bepaalde korrelgrootte, wat een sleutelfactor is voor de magnetische eigenschappen. Als je deze productieverschillen begrijpt, begrijp je waarom deze twee staalproducten zulke verschillende eigenschappen en prijzen hebben.

Ik heb de rol die silicium speelt in elektrisch staal altijd interessant gevonden. In principe is al het elektrische staal een soort siliciumstaal. Door silicium aan ijzer toe te voegen, meestal in hoeveelheden van 0,5% tot 4,8%, krijgt het materiaal zijn speciale magnetische eigenschappen. De belangrijkste reden om silicium toe te voegen is om het moeilijker te maken voor elektriciteit om door het staal te stromen. Dit is belangrijk omdat het wervelstromen vermindert. Dit zijn ongewenste elektrische stromen die in de kern van een transformator of motor ontstaan door een veranderend magnetisch veld. Door deze stromen te verminderen, verliezen we veel minder energie in de vorm van warmte, wat leidt tot een betere efficiëntie.

De hoeveelheid silicium speelt ook een grote rol bij het verbeteren van de magnetische permeabiliteit van het materiaal, oftewel het vermogen om een magnetisch veld te helpen vormen. Een hoge magnetische permeabiliteit zorgt ervoor dat de magnetische energie wordt gericht en goed door de kern van een elektrisch apparaat wordt geleid, wat nodig is voor een goede werking. Het toevoegen van silicium helpt ook het zogenaamde hysteresisverlies te verminderen, een ander type energieverlies dat optreedt als het magnetische veld steeds van richting verandert. Silicium is dus echt het magische ingrediënt dat gewoon staal verandert in een hoogwaardig materiaal voor veel elektrische toepassingen.

Het is belangrijk om te weten dat de hoeveelheid silicium die wordt toegevoegd een zorgvuldige afweging is. Meer silicium maakt de magnetische eigenschappen beter en verlaagt de kernverliezen, maar het maakt het staal ook harder en breekt eerder. Dit kan de productie moeilijker maken, vooral tijdens het walsen. Daarom zie je verschillende soorten siliciumstaal met verschillende hoeveelheden silicium, elk gemaakt voor bepaalde toepassingen. Niet-korrelgeoriënteerde staalsoorten hebben bijvoorbeeld meestal ongeveer 2% tot 3,5% silicium, terwijl korrelgeoriënteerde staalsoorten vaak meer hebben, ongeveer 3% tot 4,5%, om de beste prestaties in transformatoren te krijgen.

Vanuit mijn visie als iemand die veel met elektrisch staal werkt, is het begrijpen van kernverlies erg belangrijk bij het ontwerpen of controleren van een elektromotor. Eenvoudig gezegd is kernverlies, ook wel ijzerverlies genoemd, de energie die als warmte verloren gaat in de kern van de motor wanneer deze draait. Dit verlies is een normaal gevolg van het veranderende magnetische veld dat nodig is om de motor te laten werken. Het verlagen van dit verlies is een hoofddoel bij het ontwerpen van motoren omdat het direct leidt tot een betere efficiëntie, lagere bedrijfstemperaturen en uiteindelijk een motor waarop je kunt rekenen en die geld bespaart.

Kernverlies bestaat uit twee hoofdonderdelen: hystereseverlies en wervelstroomverlies. Hysteresisverlies treedt op door de energie die nodig is om het kernmateriaal te magnetiseren en demagnetiseren bij elke cyclus van de veranderende stroom. Je kunt het zien als een soort magnetische wrijving. De eigenschappen van het siliciumstaal, zoals de korrelstructuur en waar het van gemaakt is, bepalen in grote mate hoeveel verlies er optreedt. Wervelstroomverliezen worden aan de andere kant veroorzaakt door kleine, lusvormige stromen die in het kernmateriaal worden opgewekt door het veranderende magnetische veld. Dit zijn de verliezen die kunnen worden verminderd door silicium aan het staal toe te voegen.

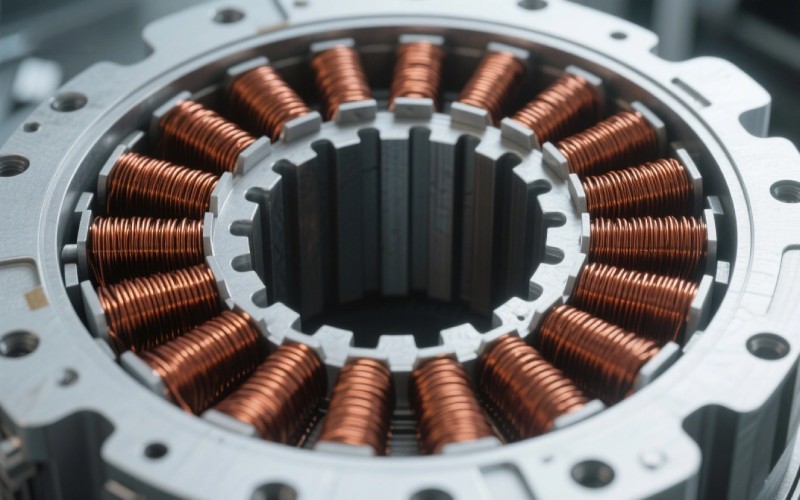

Om wervelstroomverliezen nog meer tegen te gaan, zijn de kernen van elektromotoren niet gemaakt van een massief stuk staal. In plaats daarvan zijn ze opgebouwd uit dunne platen, of lagen, van elektrisch staal die op elkaar gestapeld zijn. Elke plaat is bedekt met een materiaal dat elektriciteit tegenhoudt om te voorkomen dat er wervelstromen tussen de platen gaan lopen. Daarom hoor je vaak dat elektrisch staal gelamineerd staal. De dikte van deze platen en de kwaliteit van de bekleding zijn beide belangrijk om het kernverlies te beperken. Het kiezen van de juiste kwaliteit niet-georiënteerd elektrisch staal, met zijn eigenschappen voor laag kernverlies, is daarom een basisstap in het ontwerpen van een hoogrendement elektromotor.

Als mij wordt gevraagd om de belangrijkste verschillen in magnetische eigenschappen tussen korrelgeoriënteerd en niet-korrelgeoriënteerd elektrisch staal te noemen, kom ik altijd terug op de ideeën van richtinggevoeligheid of uniformiteit. Elektrisch staal met georiënteerde korrel is anisotroop, wat betekent dat de magnetische eigenschappen sterk zijn in één richting. Het heeft een extreem hoge magnetische permeabiliteit en een zeer laag kernverlies in de richting van het korrelpatroon, de walsrichting tijdens de productie. In andere richtingen werkt het echter lang niet zo goed. Dit maakt het een speciaal materiaal, perfect voor toepassingen waarbij de magnetische energie een constant, recht pad volgt.

Niet-korrelgeoriënteerd elektrostaal is daarentegen isotroop, wat betekent dat het in alle richtingen van de vlakke plaat dezelfde magnetische eigenschappen heeft. Hoewel de beste magnetische prestaties in één richting niet overeenkomen met GOES in de beste richting, is deze consistentie in alle richtingen de belangrijkste kracht. Deze uniforme prestaties zijn nodig voor toepassingen waarbij de magnetische energie ronddraait, zoals in elektromotoren en generatoren. De keuze tussen deze twee materialen hangt dus af van de vraag hoe het magnetische veld werkt in jouw specifieke toepassing.

Om het in getallen uit te drukken: de magnetische permeabiliteit van korrelgeoriënteerd staal in de beste richting kan vele malen hoger zijn dan die van niet-korrelgeoriënteerd staal. Hierdoor kunnen we kleinere en efficiëntere transformatoren ontwerpen. Aan de andere kant, als je GOES zou gebruiken in een machine met een ronddraaiend magnetisch veld, zou je veel hogere kernverliezen hebben en slechtere prestaties in vergelijking met het gebruik van NGOES. De magnetische fluxdichtheid, of de sterkte van het magnetische veld dat het materiaal aankan, is een andere belangrijke eigenschap waarbij GOES meestal een voordeel heeft in zijn specifieke richting.

In de praktijk is het moeilijk om het verschil te zien tussen elektrostaal met en zonder georiënteerde korrel, omdat het allebei dunne staalplaten zijn. Maar er zijn een paar belangrijke aanwijzingen en tests die ik heb gebruikt. De zekerste manier om ze uit elkaar te houden is door het specificatieblad van de fabrikant te controleren. Deze specificatiebladen vermelden duidelijk de kwaliteit van het staal en of het georiënteerd is op de korrel (vaak gelabeld als GO of CRGO voor koudgewalst georiënteerd op de korrel) of niet georiënteerd op de korrel (NGO of CRNGO).

Als je de specificaties niet kunt krijgen, is een meer praktische test om te kijken hoe ze reageren met magneten. Een eenvoudige test die ik heb gebruikt is met een klein kompas. Als je een kompas in de buurt van een plaat staal met georiënteerde korrel legt, zie je een veel sterkere magnetische aantrekkingskracht in de rolrichting dan in de zijwaartse richting. Dit is een direct gevolg van de magnetische eigenschappen in één richting. Bij niet-korrelgeoriënteerd staal zal de aantrekkingskracht grotendeels hetzelfde zijn, ongeacht hoe je de plaat draait in de buurt van het kompas.

Een andere, meer technische manier bestaat uit het meten van de magnetische eigenschappen van het materiaal, zoals de permeabiliteit of het kernverlies, in verschillende richtingen. Hiervoor is natuurlijk speciaal gereedschap nodig. Door te kijken kan de oppervlaktecoating soms een aanwijzing geven. Elektrisch staal met georiënteerde korrel heeft vaak een bepaald type coating, zoals een forsteriet (magnesiumsilicaat) basiscoating, die deel uitmaakt van het proces om de magnetische eigenschappen te verkrijgen. Maar dit is geen perfecte methode omdat coatings kunnen verschillen. Uiteindelijk is voor elk belangrijk gebruik het gebruik van de papieren van de fabrikant de veiligste manier om er zeker van te zijn dat je het juiste materiaal gebruikt.

Mijn ervaring is dat voor de meeste elektromotoren niet-georiënteerd elektrostaal de beste keuze is. De reden hiervoor is het belangrijkste verschil in hun magnetische eigenschappen. Elektromotoren gebruiken een draaiend magnetisch veld om draaikracht en beweging te creëren. Dit betekent dat de richting van de magnetische energie in de kern van de motor altijd verandert. Niet-korrelgeoriënteerd staal, met dezelfde magnetische eigenschappen in alle richtingen, is perfect voor deze veranderende situatie. Het levert constante prestaties, ongeacht de richting van het magnetische veld, wat nodig is om de motor soepel en goed te laten draaien.

Het gebruik van georiënteerd staal in een standaard elektromotor is meestal een slechte keuze. Hoewel het betere magnetische eigenschappen heeft in één richting, werkt het lang niet zo goed in andere richtingen. In een draaiend magnetisch veld zou dit leiden tot ongelijk werk, meer schudden en veel hogere kernverliezen naarmate het magnetische veld zich verwijdert van de voorkeursrichting van de staalkorrel. Dit zou uiteindelijk leiden tot een motor die minder efficiënt is en waar je minder op kunt rekenen. De stabiele, allround prestaties van NGO-staal maken het tot de industriestandaard voor motortoepassingen.

Er kunnen echter heel speciale of ongebruikelijke motorontwerpen zijn waarbij het magnetische energiepad grotendeels in één richting loopt. In zulke zeldzame gevallen kan een ontwerper overwegen om staal met georiënteerde korrel te gebruiken. Maar voor de overgrote meerderheid van de standaard AC en DC elektromotoren, van kleine huishoudelijke apparaten tot grote fabrieksmachines, is niet-korrelgeoriënteerd elektrisch staal het juiste en beste materiaal om te gebruiken. Het kiezen van de juiste soort NGO-staal, met de gewenste dikte en kernverlieseigenschappen, zal een groot effect hebben op de uiteindelijke prestaties en efficiëntie van de motor.

Van wat ik in de loop der jaren op de markt heb gezien, is er een duidelijk en stabiel prijsverschil tussen elektrostaal met en zonder korrel. In het algemeen is elektrostaal met georiënteerde korrel de duurdere van de twee. Deze hogere prijs is een direct gevolg van het gecompliceerdere en energiezware productieproces. Zoals ik al zei, vereist het verkrijgen van het exacte korrelpatroon dat nodig is voor GOES meer zorgvuldig gecontroleerde stappen, waardoor de totale productiekosten toenemen.

De extra kosten voor staal met georiënteerde korrel kunnen variëren afhankelijk van de marktvraag, de kosten van grondstoffen en de specifieke staalsoort. Het is echter vrij gebruikelijk dat GOES veel duurder is dan NGOES. Begin 2024 waren de extra kosten voor magnetisch staal ten opzichte van niet-magnetisch koudgewalst staal bijvoorbeeld meer dan 70%, waarbij de NGO-prijzen historisch hoog waren en beïnvloed werden door de markt voor GO-staal. Dit toont aan dat, hoewel NGO meestal de goedkopere optie is, marktveranderingen tot grote prijsverschillen kunnen leiden.

Hoewel de eerste kosten van niet-korrelgeoriënteerd staal lager zijn, is het belangrijk om na te denken over de totale kosten in de loop van de tijd voor je project. Voor een energietransformator zijn de hogere eerste kosten van korrelgeoriënteerd staal vaak de moeite waard vanwege het betere rendement en de lagere kernverliezen gedurende de levensduur van de transformator. De energiebesparingen kunnen zeer groot zijn, waardoor het na verloop van tijd een goedkopere keuze wordt. Voor de meeste motortoepassingen maken de prestatievoordelen van niet-korrelgeoriënteerd staal, samen met de lagere prijs, het de meer praktische en geldbesparende oplossing.

In mijn werk ben ik altijd op zoek naar het verlagen van kernverliezen en de keuze van elektrisch staal is een belangrijk onderdeel van dit werk. Het kiezen van het juiste type en de juiste staalsoort is een van de beste manieren om energieverspilling in transformatoren en motoren te verminderen. Voor transformatoren is het gebruik van elektrostaal met georiënteerde korrel uiterst belangrijk om kernverlies te verminderen. De unieke korrelstructuur geeft een gemakkelijke weg voor de magnetische energie, wat de hysteresisverliezen sterk verlaagt. Bovendien helpen de grote hoeveelheid silicium en de dunne platen van GOES om wervelstromen tegen te houden. Het resultaat is een transformator die veel efficiënter werkt, energie bespaart en de bedrijfskosten tijdens zijn levensduur verlaagt. Het gebruik van geavanceerde kwaliteiten CRGO kan de kernverliezen met wel 74% verminderen in vergelijking met oudere, standaard kwaliteiten.

Voor elektromotoren en andere machines met draaiende onderdelen is de sleutel tot het verminderen van kernverlies het kiezen van de juiste kwaliteit niet-georiënteerd elektrisch staal. Omdat het magnetische veld altijd van richting verandert, zijn dezelfde magnetische eigenschappen van NGO-staal nodig om zowel hysteresis- als wervelstroomverliezen te verlagen. Dunnere platen van NGO-staal met lagere opgegeven kernverliezen maken natuurlijk een efficiëntere motor. Fabrikanten bieden een breed scala aan NGO-kwaliteiten, zodat ontwerpers de juiste balans kunnen vinden tussen prestaties en kosten voor hun specifieke taak. De juiste keuze kan leiden tot een grote daling van de bedrijfstemperatuur van de motor en een stijging van de totale efficiëntie.

Het effect van het kiezen van het juiste staal is meer dan alleen hoe het apparaat meteen werkt. Door kernverlies te verminderen, helpen we ook met het grotere doel om energie te besparen en de impact van elektrische machines op het milieu te verminderen. Minder energieverspilling betekent dat er minder elektriciteit hoeft te worden gemaakt. Dus, de tijd nemen om de eigenschappen van korrelgeoriënteerd en niet-korrelgeoriënteerd elektrisch staal te begrijpen en een slimme keuze maken is niet alleen een goede technische praktijk; het is een stap in de richting van een toekomst die lang mee kan gaan.