Laat Sino's lamineren Stacks Empower uw project!

Om je project te versnellen kun je lamineerstapels labelen met details zoals tolerantie, materiaal, oppervlakafwerking, of geoxideerde isolatie al dan niet vereist is, hoeveelheiden meer.

Als je met elektromotoren werkt of ze beter wilt begrijpen, dan is dit iets voor jou. De juiste staalsoort kiezen voor motorlamineringen is superbelangrijk. Het kan een motor geweldig laten draaien of energie verspillen. In dit artikel wordt uitgelegd wat je moet weten over elektrisch staal. Je leert hoe je het beste lamineerstaal voor jouw behoeften kunt kiezen. Hierdoor zullen je motoren efficiënter werken.

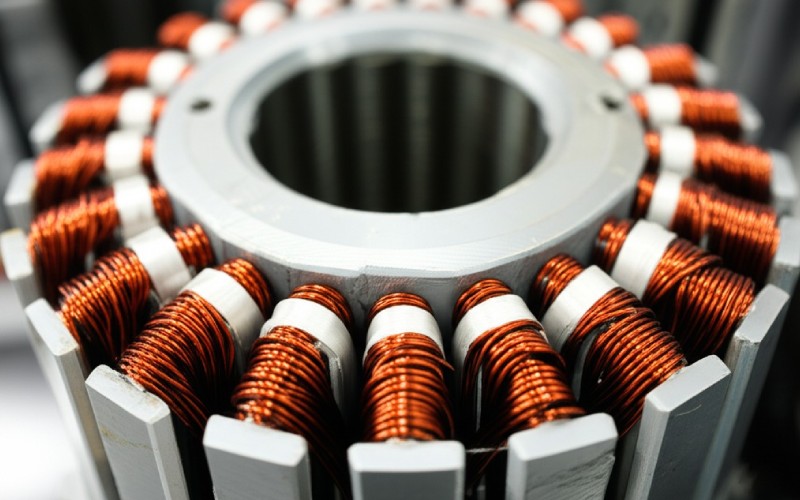

Als we het over een motor hebben, denken we vaak aan de kracht die hij levert. Maar binnenin wordt een speciaal soort staal gebruikt. Dit is elektrisch staal, ook wel bekend als laminaatstaal of siliciumstaal. Het is niet zomaar staal. Het is gemaakt om goede magnetische eigenschappen te hebben. Deze laminaten zijn dunne platen van dit staal. We stapelen veel laminaten op elkaar om onderdelen van een motor te maken, zoals de stator en de rotor.

Zie een laminaat als een dun sneetje brood. Je stapelt veel sneetjes op elkaar om een brood te maken. In een motor geleiden deze lamineringen het magnetische veld. De kwaliteit van elektrisch staal zegt iets over de kwaliteit en hoe goed het zal presteren. Er zijn veel verschillende kwaliteiten en het is belangrijk om de juiste te kiezen. De staalkwaliteit beïnvloedt hoeveel energie de motor verbruikt. Een goede kwaliteit gelamineerd staal betekent minder energieverspilling.

Dit elektrische staal is meestal een ijzerlegering. Dat betekent dat het voornamelijk ijzer is met toevoeging van andere dingen, zoals silicium. De manier waarop deze laminaten worden gemaakt en hun dikte zijn erg belangrijk. We moeten elke laag isoleren van de volgende. Dit helpt energieverliezen, de zogenaamde wervelstroomverliezen, te beperken. Een beter begrip van de staalkwaliteit van de laminaten helpt ons dus om betere, efficiëntere motoren te bouwen.

Silicium is een belangrijk ingrediënt in siliciumstaalDit is een soort elektrisch staal. Door silicium aan ijzer toe te voegen veranderen de magnetische eigenschappen ten goede. Een groot voordeel van silicium is dat het de elektrische weerstand van het staal verhoogt. Een hogere weerstand is goed omdat het helpt om kernverlies te verminderen. Kernverlies is energie die verloren gaat als warmte in de motorkern. We willen het kernverlies laag houden voor een goede efficiëntie.

De hoeveelheid silicium in siliciumstaal kan veranderen. Meestal is het een paar procent. Meer silicium betekent over het algemeen minder kernverlies. Maar te veel silicium kan het elektrostaal moeilijker maken om te ponsen of in laminaatvormen te stansen. Fabrikanten moeten dus een goede balans zien te vinden. Het silicium helpt ook om de magnetische eigenschappen van het staal stabieler te maken.

Dus als je "siliciumstaal" of "elektrisch staal" ziet voor een motorlaminaat, vergeet dan niet dat silicium er niet voor niets is. Het helpt de motor goed te presteren door het magnetische veld te regelen en energieverspilling te verminderen. Het siliciumgehalte is een belangrijke factor wanneer een fabrikant beslist welke staalsoort hij wil produceren. Deze speciale legering van ijzer en silicium is een werkpaard in elektromotoren en generatoren.

Ja, de korrelrichting in elektrisch staal is heel belangrijk! Ik zal het uitleggen. Staal is gemaakt van kleine kristallen die korrels worden genoemd. In sommige soorten elektrisch staal liggen deze korrels in een bepaalde richting. Dit wordt korrelgeoriënteerd elektrostaal genoemd. Dit type staal heeft uitstekende magnetische eigenschappen in de richting waarin de korrels gerold zijn. Het wordt vaak gebruikt in een transformator waar het magnetische veld een vast pad volgt.

Voor veel motoren, vooral die waarbij het magnetische veld moet roteren of in veel richtingen moet gaan, gebruiken we iets anders. Dit is vaak niet-georiënteerd staal (of NGOES - Niet-Grain Oriented Electrical Steel). In dit elektrische staal liggen de korrels niet in één speciale richting. Dit betekent dat de magnetische eigenschappen isotroop zijn, of vergelijkbaar in alle richtingen in het vlak van de laminering. Dit is erg handig voor de rotor- en statoronderdelen van een motor.

Wanneer je een elektrische staalsoort kiest, is het dus belangrijk om na te denken over de korreloriëntatie. Als de magnetische fluxdichtheid in één richting hoog moet zijn, kan elektrostaal met georiënteerde korrel goed zijn. Maar voor de meeste motortoepassingen waarbij het veld van richting verandert, is niet-georiënteerd staal (NGOES) meestal de betere keuze voor de lamineringen. De keuze beïnvloedt de efficiëntie en het kernverlies.

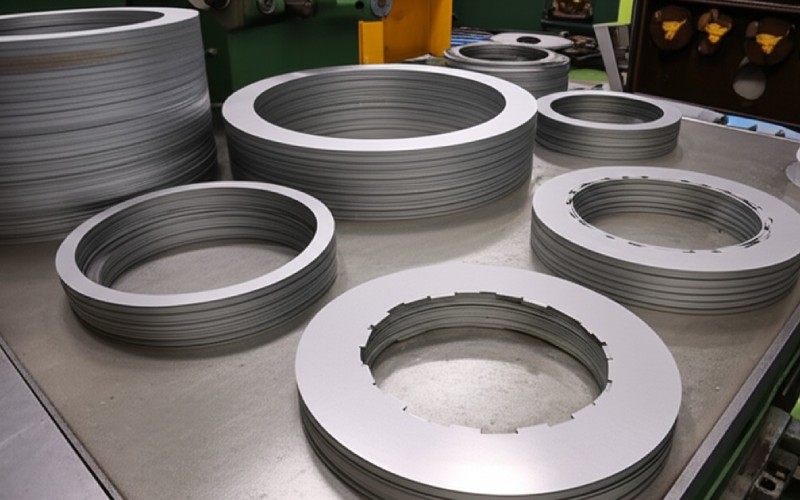

Als je kijkt naar elektrisch staal voor motorlaminaten, hoor je over "volledig bewerkt" en "halfbewerkt" staal. Wat is het verschil? Volledig verwerkt elektrisch staal is direct vanuit de staalfabriek klaar voor gebruik. De fabrikant heeft al de nodige warmtebehandelingen uitgevoerd, zoals gloeien, om het de uiteindelijke magnetische eigenschappen te geven. Je hoeft alleen maar je laminaten te ponsen of lasersnijden, ze te stapelen en je kunt aan de slag. Dit vergemakkelijkt de productie.

Semi-bewerkt elektrisch staal daarentegen heeft meer werk nodig nadat je de laminaten hebt gemaakt. De magnetische eigenschappen zijn nog niet volledig ontwikkeld als je het krijgt. Nadat je de laminaten hebt gestanst of gesneden, moet je ze meestal gloeien. Deze warmtebehandelingsstap is cruciaal. Het helpt de stress van het snijden te verlichten en ontwikkelt de gewenste magnetische eigenschappen, zoals een laag kernverlies en een hoge magnetische permeabiliteit. Dit laatste gloeien gebeurt vaak in een speciale ontkolingsatmosfeer, soms met waterstof, om alle resterende koolstof te verwijderen.

De keuze tussen volledig of halfbewerkt elektrostaal hangt af van je toepassing en productie-inrichting. Volledig bewerkte kwaliteiten zijn gemakkelijker als je de laatste gloeibehandeling niet wilt doen. Maar halfbewerkt staal kan soms betere magnetische eigenschappen bieden na je eigen zorgvuldige warmtebehandeling. Het kan ook beter zijn voor complexe laminaatvormen omdat het zachter is voor de laatste gloeibehandeling. Beide staalsoorten zijn belangrijke soorten elektrostaal.

De juiste staalsoort kiezen voor je motortoepassing is een grote beslissing. Wat moet deze motor doen? Is het een motor met hoog rendement? Draait hij op een hoge frequentie? Wat is het doel voor kernverlies? De antwoorden helpen u bij het selecteren van het beste elektrische staal. De ASTM (American Society for Testing and Materials) levert standaarden die verschillende kwaliteiten definiëren. Deze ASTM-standaarden helpen bij het vergelijken van magnetische eigenschappen.

Als je bijvoorbeeld een zeer laag kernverlies nodig hebt voor een motor met hoog rendement, zoek je een elektrische staalsoort die daar bekend om staat. Dit betekent vaak een siliciumstaal met een goed siliciumgehalte en een gecontroleerde dikte. Het handboek of de gegevensbladen van de fabrikant zijn erg nuttig. Ze vermelden magnetische eigenschappen zoals kernverlies (vaak in watt per pond of watt per kilogram bij een bepaalde magnetische fluxdichtheid zoals 1,5 Tesla en frequentie zoals 60 Hz) en magnetische permeabiliteit.

Denk ook aan de bedrijfstemperatuur en de mechanische behoeften. Sommige staalsoorten zijn beter bestand tegen stress. Je moet ook bedenken hoe je de laminaten gaat maken. Ga je ze ponsen of gebruik je een laser? Sommige soorten elektrisch staal zijn beter voor bepaalde snijmethodes. De juiste keuze zorgt voor goede motorprestaties en efficiëntie. Het is een belangrijk onderdeel van het motorontwerp.

Er zijn veel verschillende soorten elektrostaal en dat kan verwarrend lijken. Maar we kunnen ze groeperen. We hebben elektrisch staal met georiënteerde korrel en niet-georiënteerd staal (NGOES). Binnen niet-georiënteerd elektrisch staal zijn er veel kwaliteiten. Deze kwaliteiten worden vaak benoemd met ASTM-codes. De codes zeggen meestal iets over het maximale kernverlies van die staalsoort. Een lager getal betekent vaak minder kernverlies en een betere kwaliteit.

Deze kwaliteiten van elektrisch staal verschillen in hun siliciumgehalte, hun dikte en hoe ze worden verwerkt. Sommige soorten elektrisch staal hebben bijvoorbeeld ongeveer 1% silicium, terwijl andere soorten 3% of meer hebben. De dikte van de laminaatplaten kan variëren van heel dun (zoals 0,1 mm) voor hoogfrequent gebruik tot dikker (zoals 0,65 mm) voor andere toepassingen. Dunnere lamineringen helpen over het algemeen de wervelstroomverliezen te verminderen, vooral bij hogere frequenties.

De samenstelling van de legering bevat naast ijzer en silicium ook kleine hoeveelheden van andere elementen zoals mangaan of aluminium. Elke staalsoort is ontworpen voor bepaalde prestatiebehoeften. Als je dus verschillende staalsoorten bekijkt, controleer dan hun specificaties voor kernverlies, magnetische fluxdichtheid en magnetische permeabiliteit. Dit helpt je bij het vinden van een geschikt elektrisch staal voor jouw motor- of transformatortoepassing. Het is belangrijk dat de fabrikant consistente kwaliteiten levert.

Magnetische eigenschappen zijn uiterst belangrijk bij het kiezen van gelamineerd staal voor een motor. Het hele punt van het gebruik van speciaal elektrisch staal zijn de magnetische eigenschappen. Het staal in de motorkern (de stator en rotor) moet het magnetische veld geleiden met zo min mogelijk energieverlies. Goede magnetische eigenschappen leiden tot een hoger motorrendement.

De belangrijkste magnetische eigenschappen waarnaar moet worden gezocht, zijn een laag kernverlies, een hoge magnetische permeabiliteit en een hoge verzadigingsmagnetische fluxdichtheid. Kernverlies is de energie die als warmte verloren gaat in het laminaatstaal wanneer het gemagnetiseerd wordt. We willen dat dit zo laag mogelijk is. Magnetische permeabiliteit vertelt ons hoe gemakkelijk het elektrische staal gemagnetiseerd kan worden. Een hogere permeabiliteit is beter. De verzadigingsfluxdichtheid is het maximale magnetische veld dat het staal aankan voordat het niet veel sterker meer wordt.

Deze magnetische eigenschappen worden beïnvloed door de staalsoort, het siliciumgehalte, de dikte en een eventuele warmtebehandeling. De fabrikant zal het staal testen en gegevens over deze eigenschappen verstrekken. Wanneer je je laminaatstaal selecteert, vergelijk je deze waarden om er zeker van te zijn dat het staal effectief wordt gebruikt in je motorontwerp om de gewenste prestaties te bereiken. Het is een balans om de juiste kwaliteit elektrisch staal te vinden.

Dit is een interessante vraag! Amorfe metalen, ook wel metaalglas genoemd, zijn een speciaal soort legering. In tegenstelling tot gewoon elektrisch staal dat een kristalstructuur heeft, hebben amorfe metalen dat niet. Door deze unieke structuur hebben ze een zeer laag kernverlies, vooral bij hoge frequenties. Voor sommige motor- en transformatortoepassingen kunnen amorfe legeringen dus een groot voordeel zijn voor lamineringen.

Er zijn echter ook uitdagingen met amorf gelamineerd staal. Het is vaak brosser dan siliciumstaal. Hierdoor kan het moeilijker zijn om te ponsen of te stansen in laminaatvormen. Het kan ook duurder zijn. Omdat het zo dun en bros is, vereist de behandeling ervan tijdens de motorfabricage speciale zorg. De verzadigingsmagnetische fluxdichtheid van sommige amorfe legeringen kan ook lager zijn dan die van hoogwaardig siliciumstaal.

Hoewel amorfe laminaten dus een verbazingwekkend laag kernverlies bieden en de efficiëntie in bepaalde motorontwerpen kunnen verbeteren, zijn ze geen eenvoudige vervanging voor al het elektrische staal. Je moet de voordelen afwegen tegen de kosten en de productie-uitdagingen. Voor motoren met een zeer hoog rendement of hoge frequentie is het zeker iets om te overwegen. Dit type staal kan de prestaties echt opdrijven.

De productie van elektrisch staal voor laminaten is een heel speciaal verwerkingstraject. Het begint met het smelten van hoogzuiver ijzer. Vervolgens worden elementen zoals silicium (en soms andere zoals mangaan of aluminium) toegevoegd om de gewenste legering te maken. De hoeveelheid koolstof moet zeer laag worden gehouden, omdat koolstof slecht is voor de magnetische veroudering en de magnetische eigenschappen.

Vervolgens wordt het gesmolten staal gegoten en vervolgens warm en koud gewalst tot dunne platen. Dit walsproces is erg belangrijk. Voor elektrostaal met georiënteerde korrel worden speciale wals- en gloeistappen gebruikt om de korrelstructuur in lijn te brengen. Voor al het elektrische staal wordt de uiteindelijke dikte zorgvuldig gecontroleerd. Na het walsen ondergaat het staal vaak een gloeiproces. Deze warmtebehandeling helpt de magnetische eigenschappen te verbeteren door de korrelgrootte te vergroten en de spanning te verminderen.

Ten slotte worden de elektrische staalplaten vaak gecoat met een dunne isolerende laag. Deze coating is belangrijk omdat wanneer de lamellen in een motorkern worden gestapeld, het helpt om ze van elkaar te isoleren. Dit vermindert wervelstroomverliezen. De fabrikant moet elke stap zorgvuldig controleren om laminaatstaal van hoge kwaliteit te produceren met consistente magnetische eigenschappen en mechanische eigenschappen. Dit zorgt ervoor dat de staalkwaliteit voldoet aan standaarden zoals ASTM.

De dikte van je motorlaminaat is van groot belang voor de efficiëntie van je motor! Hier is waarom: wanneer een magnetisch veld in het elektrische staal van een motor verandert, creëert het kleine wervelende elektrische stromen die wervelstromen worden genoemd. Deze wervelstromen veroorzaken energieverlies, dat zichtbaar wordt als warmte. Dit is een onderdeel van kernverlies.

Een van de beste manieren om deze wervelstroomverliezen te beperken is door dunnere lamellen te gebruiken. Zie het als het snijden van een aardappel. Dunnere schijfjes zijn sneller gaar. Dunnere laminaten maken het moeilijker voor die grote wervelstromen om zich te vormen. Dus een laminaat van bijvoorbeeld 0,35 mm dik zal over het algemeen minder wervelstroomverliezen hebben dan een laminaat van 0,50 mm dik, vooral bij hogere frequenties (zoals 60 Hz of meer).

Als je dunnere laminaten gebruikt, heb je er natuurlijk meer nodig voor dezelfde kern. Dit kan de kosten verhogen en het stapelen wat complexer maken. Maar voor veel motoren, vooral motoren die een hoog rendement nastreven of met een hogere snelheid of frequentie werken, is het kiezen van een elektrische staalsoort met de juiste dikte essentieel. Het gaat allemaal om de balans tussen prestaties en kosten om het beste resultaat voor uw specifieke toepassing te krijgen. De fabrikant zal verschillende kwaliteiten met verschillende diktes aanbieden.