Laat Sino's lamineren Stacks Empower uw project!

Om je project te versnellen kun je lamineerstapels labelen met details zoals tolerantie, materiaal, oppervlakafwerking, of geoxideerde isolatie al dan niet vereist is, hoeveelheiden meer.

Kort antwoord: ja, jij. kan mix lamination thicknesses in a single stator or rotor, but almost every time it’s either a very deliberate design decision or a manufacturing compromise you accept with your eyes open. Standard motors stay with one thickness for a reason; mixing is for edge cases, cost fights, or repair situations where you are trading elegance for practicality.

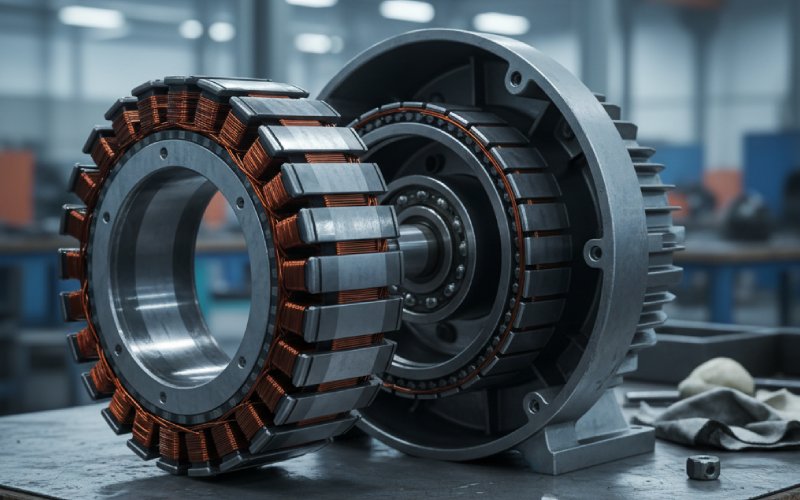

Het meeste openbare materiaal over laminaten houdt op bij "dunner betekent minder kernverlies, dikker betekent betere stijfheid en goedkoper stempelen". Dat deel weet u al. Typische moderne machines zitten in de bandbreedte van 0,25-0,50 mm voor elektrische stalen lamineringen, vaak iets dunner in stators en iets dikker in rotors voor meer stevigheid. Waar mensen zelden over praten, is wat er echt gebeurt als je die diktes in dezelfde stapel gaat mengen in plaats van gewoon één algemene waarde te kiezen.

Laten we dat eens openbreken.

Wanneer iemand vraagt of verschillende diktes kunnen worden gemengd, bedoelt hij meestal een van de volgende drie dingen, ook al zegt hij dat niet expliciet. Een mogelijkheid is axiale menging: een deel van de stapellengte in één dikte en de rest in een andere, bijvoorbeeld 0,35 mm laminaten in het midden en 0,50 mm aan de uiteinden. Een andere mogelijkheid is radiaal mengen: laminaten dichter bij de boring in één dikte, laminaten naar het achterijzer of de buitenrand in een andere, met behulp van verschillende stempelsets of samengestelde onderdelen. Een derde, meer chaotisch geval is reparatie- of leveringsgedreven mengen, waarbij u een partij laminaten met verschillende diktes in het midden van een verder uniforme stapel vervangt, omdat dat is wat u kunt krijgen.

Alle drie zijn technisch mogelijk. Stator- en rotorkernen worden standaard gebouwd door afzonderlijke lamellen te stapelen die kunnen verschillen in geometrie, coating en legering; er is geen natuurkundige regel die zegt dat elke plaat identiek moet zijn. Moderne stapelassemblagemethoden – in elkaar grijpen, lassen, verlijmen – hebben al te maken met verzamelingen van afzonderlijke platen. De echte vraag is niet "is het toegestaan?", maar "welke verborgen kosten krijg ik als ik het doe?"

U kent de basisprincipes, dus even een korte samenvatting. De wervelstroomverliezen in een laminering nemen ongeveer evenredig toe met het kwadraat van de dikte voor hetzelfde materiaal, dezelfde piekflux en dezelfde frequentie. Daarom streeft iedereen naar dunnere platen in machines met hoge snelheden en hoge frequenties, vaak tot 0,2–0,35 mm of zelfs minder in speciale ontwerpen. Tegelijkertijd betekenen dunnere platen meer lagen voor dezelfde stapelhoogte, meer isolatie-interfaces en een lagere stapelfactor, waardoor de effectieve ijzeren doorsnede iets kleiner wordt.

Op mechanisch vlak zorgen dikkere laminaten en grotere massieve delen voor meer stijfheid en maken ze het gemakkelijker om te voldoen aan de barstmarges en trillingslimieten van de rotor, vooral bij zeer hoge snelheden. De productieafdeling zit op de achtergrond en is stilletjes ontevreden: dunnere platen vertragen het stansen, verhogen de slijtage van de matrijzen en vereisen meer zorg bij het stapelen en verlijmen.

Door diktes te mengen, speel je lokaal met deze afweging in plaats van globaal.

Er zijn situaties waarin het mengen van diktes niet alleen acceptabel is, maar ook nuttig.

Een daarvan zijn hogesnelheidsrotoren waarbij het buitenste gedeelte extra mechanische robuustheid vereist, terwijl u nog steeds rekening moet houden met ijzerverlies dieper in de kern. Een ontwerper kan dikkere lamellen of zelfs een halfvaste buitenring overwegen voor de hoepelsterkte, in combinatie met dunnere lamellen dichter bij het magneetgebied of de as om verliezen te beheersen. Structurele modellen laten al zien hoe de dikte van de lamellen en de diameter van de massieve kern rechtstreeks verband houden met de stijfheid en spanning van de rotor.

Een andere factor is kostenoptimalisatie voor motoren met een lager toerental. Voor inductiemotoren met netfrequentie bij bescheiden toerentallen is het verschil in verlies tussen platen van 0,35 mm en 0,50 mm merkbaar, maar niet doorslaggevend voor alle delen van de kern. Studies tonen aan dat het overschakelen van 0,50 mm naar 0,35 mm lamellen de efficiëntie van kleine inductiemotoren met ongeveer één procentpunt kan verhogen, voornamelijk door het verminderen van het rotorkernverlies. Als energielegislatie u dwingt om iets meer efficiëntie uit een oud frame te halen, kunt u overwegen om alleen dunnere lamellen te gebruiken waar de fluxdichtheid en het frequentieproduct het meest nadelig zijn, en de rest op een goedkopere dikte te houden.

Er is ook het aspect van reparatie en retrofit. Soms is de originele lamineerdikte gewoonweg niet meer verkrijgbaar of is de levertijd onaanvaardbaar lang. In dat geval kan het mengen van diktes een gecontroleerde afwijking zijn die een project redt, op voorwaarde dat u accepteert dat u nu zelf verantwoordelijk bent voor het valideren van verliezen, nullaststroom, temperatuurstijging, trillingen en geluid.

Nu de ongemakkelijke delen.

Elektromagnetisch gezien gedraagt de stapel zich niet langer als een uniform medium wanneer u verschillende diktes mengt. Voor een gegeven buitengeometrie en nominale stapelhoogte verandert het wijzigen van de dikte in één gebied de stapelfactor en het effectieve ijzeroppervlak lokaal. Dat verschuift de fluxdichtheid, wat op zijn beurt zowel de hysterese als het wervelstroomverlies verschuift. Als de mix axiaal is, bijvoorbeeld 0,35 mm in het midden 60% van de stapel en 0,50 mm bij de eindwikkelingen, kunt u verschillende lokale magnetisatiecurves langs de lengte krijgen. Dit kan de axiale verdeling van flux en verlies enigszins verstoren, wat zich kan uiten in temperatuurgradiënten of hete ringen op een thermisch beeld.

Radiale menging is lastiger. Als dunnere laminaten zich dicht bij de tanden bevinden, waar de flux al hoog is, en dikkere laminaten dicht bij het juk, kunt u het tandverlies verminderen en tegelijkertijd het achterijzer stijf houden. Dat klinkt aantrekkelijk. Maar het exacte voordeel hangt af van de werkelijke werkfrequentie, de golfvorm en hoeveel van het totale magnetische pad door elk gebied loopt. Bij een hogere elektrische frequentie of met een rijk harmonisch gehalte van omvormers, wordt het dunnere deel belangrijker en hebt u mogelijk een grondige FEA-studie nodig om te weten of het totale verlies daadwerkelijk is verbeterd in vergelijking met een ontwerp met een uniforme dikte.

Als het mengen ongepland en willekeurig gebeurt, bijvoorbeeld door een partij van 0,50 mm laminaten in het midden van een kern te laten vallen die is ontworpen voor 0,35 mm, dan probeert de flux het gebied met het hogere verlies te vermijden. Het resultaat is een subtiele lokale verzadiging in de dunnere lagen net voor en na het dikke gedeelte, kleine verschuivingen in lekpaden en soms onaangename verrassingen in de vorm van strooiverlies. Dit alles leidt niet noodzakelijkerwijs tot defecten aan de machine, maar het maakt analytische voorspellingen minder betrouwbaar en kan strakke efficiëntiegaranties in de weg staan.

Mechanisch gezien is de stapel niet langer een eenvoudige 'veer' met een uniforme stijfheid. Door variaties in de dikte van de laminering verandert zowel de radiale als de axiale stijfheidsverdeling. Het buitenste deel van de rotor is bijzonder gevoelig bij hoge snelheden; als het stijfheidsprofiel stapsgewijs verandert met de straal of over de lengte, kunnen de natuurlijke frequenties van de rotor dichter bij de draaisnelheid of veelvouden daarvan komen. Op dat moment begin je je zorgen te maken over resonanties waar je geen rekening mee had gehouden.

Hechting en vergrendeling zijn ook afhankelijk van een uniforme geometrie. Veel assemblagesystemen zijn gebaseerd op herhalende kenmerken, lipjes of laspatronen die uitgaan van een vergelijkbare laminaatdikte en oppervlaktecondities. Als een deel van de stapel dikker is, verandert de verdeling van de klemdruk; vergrendelingskenmerken sluiten mogelijk niet op precies dezelfde manier aan, waardoor u het risico loopt dat er lokale losraken of wrijving tussen de platen ontstaat. Slechte verlijming uit zich in de praktijk al in de vorm van kernvibratie, mechanisch geluid en een kortere levensduur, zelfs bij uniforme laminaten. Het combineren van verschillende diktes voegt nog een variabele toe.

In stators kan axiale menging invloed hebben op de interactie tussen de kern en het frame. De eindzones ondervinden al verschillende spanningen door klemmen en krimppassingen; als u de stijfheid aan de uiteinden verandert, kunt u de plaats verschuiven waar de kern 'ademt' onder elektromagnetische krachten, waardoor geluids- en trillingspatronen worden beïnvloed. Sommige ontwerpers zullen dit accepteren als de motor wordt gebruikt in industriële omgevingen waar akoestische limieten minder streng zijn. In de automobiel- of apparatenindustrie, waar strenge geluidsvoorschriften gelden, is dit minder aantrekkelijk.

Vanuit het oogpunt van de fabriek zijn gemengde diktes bijna altijd onhandig.

Verschillende diktes betekenen ofwel verschillende matrijzensets of verstelbare matrijzen, afzonderlijke productieruns, afzonderlijke kwaliteitsregistraties en meestal ook verschillende stapelprocessen. Moderne ponslijnen zijn afgestemd op specifieke plaatdiktes, en zowel de ponssnelheid als de levensduur van het gereedschap zijn sterk afhankelijk van de dikte. Industriële gegevens tonen bijvoorbeeld aan dat dunnere statorlamellen het aantal stapels dat per uur kan worden geproduceerd voor een bepaalde motorhoogte verminderen, terwijl ze tegelijkertijd het gereedschap meer belasten. Het wisselen van dikte tijdens het stapelen verstoort het vlotte verloop.

Het stapelen zelf wordt delicater. De hoogte van de bramen, de vlakheid, de restspanning en de coatingdikte zijn allemaal afhankelijk van de dikte en de procesparameters. Als het braampatroon niet overeenkomt, liggen de lagen mogelijk niet vlak en ontstaan er kleine luchtopeningen of scheve sleuven. Dit verslechtert de stapelfactor en kan lokale wervelingen veroorzaken als de bramen de isolatie overbruggen. Hoe meer variatie u in de stapel aanbrengt, hoe meer het proces afhankelijk is van de vaardigheid van de operator en strenge inspectie.

Dus zelfs als het elektromagnetische idee op papier slim lijkt, kan de productie-ingenieur het afwijzen, simpelweg omdat de productielijn duizenden stapels per week moet produceren en zich niet kan veroorloven om zonder extra kosten delicate mengpatronen toe te passen.

Transformatorkernbouwers combineren al lange tijd verschillende laminaatgeometrieën: verschillende stap-lapverbindingsstukken, verschillende breedtes, verschillende ledematen en jukdelen. Sommige patenten beschrijven het gebruik van afwisselende laminaattypes om een beoogde dikte te bereiken en de magnetische prestaties te regelen. Meestal blijft de dikte van het elektrische staal zelf echter constant over de hele kern. Ze veranderen de vorm en overlappingspatronen, niet de dikte, omdat het combineren van diktes de stapelfactor, het verbindingsgedrag en de verliezen compliceert.

Ontwerpers van motoren en generatoren passen dezelfde les toe. Gebruik eerst creatief geometrie en segmentatie. Behandel gemengde laminaatdikte als een complexere stap die u alleen rechtvaardigt als u een duidelijke reden hebt op het gebied van prestaties of kosten en de analysecapaciteit hebt om dit te ondersteunen.

Hier is een beknopte manier om erover na te denken.

| Scenario | Mixdiktes? | Belangrijkste reden om 'ja' te zeggen | Belangrijkste risico dat moet worden beheerd |

|---|---|---|---|

| Hogesnelheidsrotor met krappe barstmarge | Soms | Dikkere buitenste laminaten of stevige rand voor extra stevigheid, dunnere binnenste laminaten voor verliesbeheersing | Complexe stress- en trillingsmodellering, assemblage en lasgevoeligheid |

| Bestaande laagtoerige motor achteraf aanpassen om aan een hogere efficiëntieklasse te voldoen | Misschien | Gebruik alleen dunnere laminaten in gebieden met de hoogste flux om ijzerverlies te verminderen zonder het gereedschap volledig opnieuw te ontwerpen. | Lokale hotspots, onzekere verliesvoorspelling, testlast |

| Prototypemachine in R&D met volledige FEA- en laboratoriummiddelen | Ja, als het een specifieke vraag beantwoordt. | Vrijheid om te experimenteren met axiale of radiale menging en het resultaat te meten | Niet representatief voor het uiteindelijke productieproces, beperkte reproduceerbaarheid |

| Industriële motor voor basisproducten, gericht op kosten en volume | Bijna nooit | Moeilijk te rechtvaardigen | Complexiteit van de productie, overheadkosten voor kwaliteitsborging, groter risico op afval |

| Noodreparatie met gemengde laminaatlagen | Soms, als een gecontroleerde afwijking | Een machine weer online krijgen wanneer er geen exacte vervanging beschikbaar is | Prestatieafwijking ten opzichte van nominale waarde, onbekende levensduur, gevolgen voor de garantie |

Deze tabel is geen regelboek, maar weerspiegelt hoe veel ervaren ontwerpers denken zodra het aanvankelijke enthousiasme in aanraking komt met de realiteit van de plant.

Als je gaat mixen, behandel het dan als een echte ontwerpvariabele, niet als een toeval.

Begin bij het elektromagnetische probleem dat u wilt oplossen: misschien is het rotorijzerverlies bij een specifieke harmonische, misschien statorverhitting, misschien de magneettemperatuur in een PM-machine. Bepaal waar langs het fluxpad de dikteverandering zal plaatsvinden en welk percentage van het totale kernverlies u verwacht te verplaatsen. Gebruik uw normale FEA-keten – eerst 2D-dwarsdoorsnede, dan 3D of segmentaal – zodat u de lokale fluxdichtheid, lokale kernverliezen en eventuele vreemde lekkagepatronen kunt zien. Neem het werkelijke verschil in stapelfactor tussen meters mee in plaats van uit te gaan van een enkele constante.

Voer vervolgens een structurele analyse uit. Houd voor rotoren rekening met hoepelspanning, sleutelsnelheden en het effect van verschillende laminaatstijfheden op modusvormen. Kijk voor stators hoe frameklemmen en krimppassingen de spanning over de stapel verdelen, vooral als axiale zones verschillen in dikte of materiaal. Gepubliceerde werken over het modelleren van rotorsterkte laten zien hoe gevoelig resultaten kunnen zijn voor laminaatgeometrie en afmetingen van de massieve kern. Zo voorkomt u ongewenste resonanties en snelheidsbeperkingen.

Betrek de fabriek in een vroeg stadium bij het productieproces. Vraag hoeveel verschillende diktes en matrijzensets realistisch zijn. Controleer of de stapelassemblagemethode – in elkaar grijpen, lassen, verlijmen – betrouwbaar blijft bij de overgang tussen verschillende diktes. Dunne platen kunnen veel gevoeliger zijn voor las- en verlijmingskeuzes, met een meetbare toename van het verlies wanneer de procesparameters niet zijn afgestemd op de specifieke dikte. Dat is nog belangrijker wanneer u verschillende materialen combineert.

Valideer ten slotte in hardware met instrumentatie die rekening houdt met de specifieke risico's die u hebt geïntroduceerd. Dat kan betekenen dat er extra kernverliestests, thermische mapping langs de stack of specifieke trillingsmetingen in de buurt van de nieuwe mechanische overgangen moeten worden uitgevoerd.

Bij stators is het argument voor het combineren van diktes meestal minder sterk. De statorkern wordt vastgeklemd en draait niet, waardoor de mechanische eisen minder streng zijn. Vaak kunt u efficiëntie- en temperatuurddoelstellingen eenvoudig bereiken door één geschikte dikte en een geschikte staalsoort te kiezen en zorgvuldig aandacht te besteden aan de geometrie van de sleuven, de tandbreedte en de diepte van het juk. Wanneer ontwerpers lokale aanpassingen willen doorvoeren, veranderen ze vaker de vorm van de lamellen of gebruiken ze gesegmenteerde stators dan dat ze verschillende diktes combineren.

Rotoren zijn het tegenovergestelde. Voor kooiankerrotoren is er een sterker argument: verliesconcentratie en mechanische spanning komen samen in dezelfde ruimte. Door de laminaatdikte te wijzigen of zelfs vaste steungebieden toe te voegen, krijgt u een extra hefboom, die wordt gebruikt in sommige ontwerpen met hoge snelheid of hoge vermogensdichtheid. Bij permanente magneetrotoren domineren de magneetopstelling en de mantelconstructie vaak het mechanische spel, maar de laminaatdikte speelt nog steeds een rol in hoe het achterijzer verzadigt en hoe de rotor zich bij hoge snelheid gedraagt.

Je zou het dus als volgt kunnen samenvatten: het combineren van verschillende laminaatdiktes is waarschijnlijk nuttiger in rotoren dan in stators, en waarschijnlijker in machines voor speciale doeleinden dan in catalogusproducten.

Ja, dat kan, en mensen doen dat ook, maar meestal alleen als ze iets heel specifieks nastreven: iets meer efficiëntie zonder een nieuw frame, een hogere veilige snelheid, een bepaald thermisch profiel of een eenmalige reparatie. De prijs die je daarvoor betaalt, is extra complexiteit bij de analyse, productie en kwaliteitscontrole. De standaardpraktijk van "één maat per stapel" bestaat omdat deze voorspelbaar, herhaalbaar en gemakkelijk op grote schaal te produceren is.

Als u overweegt om verschillende diktes te combineren in een stator of rotor, behandel dit dan op dezelfde manier als u een exotisch materiaal of een ongebruikelijke sleufvorm zou behandelen. Schrijf precies op wat u verwacht te bereiken, modelleer het met voldoende details zodat de risico's zichtbaar zijn, en betrek de fabriek vroeg genoeg bij het proces, zodat de realiteitscheck plaatsvindt vóór de bestelling van het gereedschap, en niet erna. Als de cijfers dan nog steeds kloppen, bent u niet alleen bezig met het combineren van diktes. U bent bezig met een bewust ontwerp.