Laat Sino's lamineren Stacks Empower uw project!

Om je project te versnellen kun je lamineerstapels labelen met details zoals tolerantie, materiaal, oppervlakafwerking, of geoxideerde isolatie al dan niet vereist is, hoeveelheiden meer.

De motorkern is het echte centrum van elke elektromotor of generator, de stille partner die bepaalt hoe goed hij werkt, hoeveel vermogen hij levert en hoe lang hij meegaat. In dit artikel zal ik de wereld van de motorkern in detail uitleggen. We bekijken wat het is, hoe het werkt en waarom het ontwerp zo belangrijk is in alles, van het kleinste huishoudelijke apparaat tot de meest geavanceerde elektrische voertuigen. Als je je ooit hebt afgevraagd hoe een elektromotor werkt of als je een ingenieur bent die zijn volgende ontwerp wil verbeteren, dan is dit artikel iets voor jou. Ik zal de ingewikkelde onderdelen op een eenvoudige manier uitleggen aan de hand van mijn eigen ervaringen en de nieuwste motortechnologie.

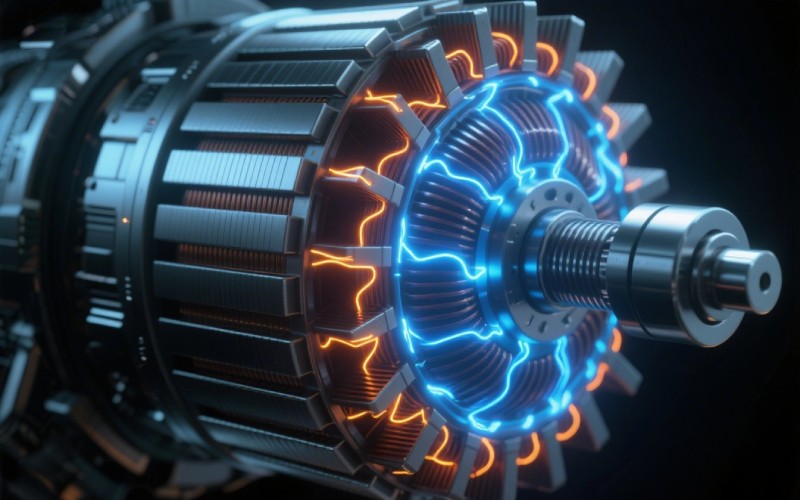

In de tijd dat ik machines van binnen heb bekeken, heb ik geleerd dat de motorkern eigenlijk het frame en het bloedstroomsysteem van een elektromotor is. Het is een verzameling metalen platen, laminaten genaamd, die de hoofdstructuur van een elektromotor of generator vormen. Deze kern vormt de basis voor alle andere belangrijke onderdelen zoals rotors, stators, wikkelingen en behuizingen. De belangrijkste taak van de motorkern is het bieden van een vrij pad voor de magnetische flux. Wanneer elektriciteit door de wikkelingen van de motor stroomt, vormt dit een magnetisch veld, en het is de taak van de motorkern om deze stroom goed te geleiden tussen het deel dat stilstaat (de stator) en het deel dat ronddraait (de rotor). Een goed pad voor deze magnetische flux is erg belangrijk voor de prestaties; zonder dat zou het magnetische systeem vermogen verliezen en minder goed werken.

Naast zijn magnetische taken biedt de motorkern zeer belangrijke structurele ondersteuning. Hij houdt de interne onderdelen van de motor, zoals de rotor en stator, op hun plaats en voorkomt dat ze afbreken door schokken of de stress van het werken. Deze sterke structuur zorgt ervoor dat de motor soepel en betrouwbaar werkt in verschillende situaties. Zie het als het sterke frame van een auto - zonder dit frame zouden de motor en de wielen geen solide basis hebben om vanuit te werken. De motorkern heeft dus twee taken: het is het centrum van de magnetische stroom en de ruggengraat die de motor kracht geeft. De kwaliteit van een motor of generator hangt sterk af van de kwaliteit van de motorkern, die sterk en solide moet zijn en elektrische isolatie moet bieden om de hoge druk en hitte in de machine aan te kunnen.

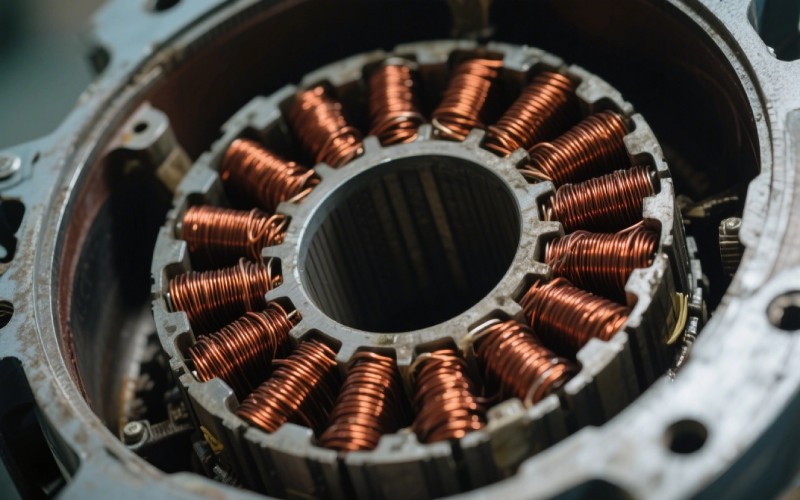

Ik heb vaak gemerkt dat slimme techniek in de kleine details zit. Motor lamineren is een geweldig voorbeeld. In plaats van een massief metalen blok is de motorkern gemaakt van dunne platen elektrisch staal, meestal siliciumstaal, die op elkaar gestapeld en geplakt zijn. Deze methode wordt motorlaminering genoemd en is een belangrijk onderdeel van de manier waarop moderne elektromotoren en generatoren worden ontworpen. De belangrijkste reden voor het bouwen in lagen is het bestrijden van een probleem dat wervelstromen wordt genoemd. Wanneer een magnetisch veld in een metalen onderdeel verandert, creëert dit kleine, ronde elektrische stromen - dit zijn wervelstromen. In een massieve motorkern zouden deze stromen zich onbeperkt verplaatsen, veel warmte creëren en een enorme hoeveelheid energie verspillen.

Door dunne, geïsoleerde lagen of laminaten te gebruiken, wordt het pad voor deze wervelstromen geblokkeerd, waardoor hun vermogen om te stromen sterk afneemt. Elke laag heeft een isolerende laag om te voorkomen dat deze stromen tussen de lagen vloeien. Dit eenvoudig ogende nieuwe idee heeft een enorm effect op de efficiëntie van de motor. Er gaat minder energie verloren in de vorm van warmte, waardoor de motor beter presteert. Een goed gemaakte set laminaten laat de motor meer koppel produceren met dezelfde hoeveelheid vermogen. Het proces van het stansen of lasersnijden van deze lamineringen moet zeer nauwkeurig gebeuren om ervoor te zorgen dat ze perfect op elkaar gestapeld worden, waardoor een solide en effectieve motorkern ontstaat. Deze zorgvuldige assemblage maakt de motor niet alleen efficiënter, maar zorgt ook voor minder lawaai en trillingen wanneer hij draait.

Als ik een elektromotor uit elkaar haal, zie ik een paar belangrijke onderdelen samenwerken. In zijn eenvoudigste vorm heeft een elektromotor een rotor (het draaiende deel), een stator (het deel dat stil blijft staan), lagers om de as van de rotor vast te houden en wikkelingen (de spoelen van draad). De motorkern zelf bestaat uit twee delen: de statorkern en de rotorkern. De statorkern is het niet-bewegende deel dat de wikkelingen vasthoudt. Wanneer een wisselstroom door deze wikkelingen gaat, creëert het een draaiend magnetisch veld. Dit veld werkt vervolgens samen met de rotor, waardoor een koppel wordt gecreëerd en de rotor gaat draaien.

De rotor is het bewegende deel van de motor en de kern kan op verschillende manieren worden gebouwd, afhankelijk van het motortype. Bij inductiemotoren zie je bijvoorbeeld vaak een "eekhoornkooi" rotorkern, terwijl andere motoren permanente magneten of hun eigen wikkelingen kunnen hebben. De rotorkernlaminering moet sterk genoeg zijn om de krachten van het draaien op hoge snelheid aan te kunnen en toch een sterke magnetische respons te behouden. Looddraden worden gebruikt om elektrische stroom naar de motor te brengen. Tot slot is een isolerend materiaal erg belangrijk om te voorkomen dat elektrische stroom gaat waar hij niet hoort te gaan. Al deze onderdelen, gebouwd op het fundament van de motorkern, werken samen om elektrische energie om te zetten in de beweging die zoveel dingen in ons leven aandrijft.

Van wat ik heb gezien, komt een groot deel van hoe efficiënt een elektromotor wel of niet is, rechtstreeks van de motorkern. Het ontwerp en het materiaal van de motorkern zijn extreem belangrijk bij het bepalen hoe goed een elektromotor elektrische energie omzet in beweging. Een zeer efficiënte motorkern is een kern die energieverspilling beperkt, wat meestal op twee manieren gebeurt: hysteresisverliezen en wervelstroomverliezen. Zoals ik al eerder zei, is het maken van een kern van laminaten een belangrijke manier om wervelstroomverliezen te verlagen. De dikte van deze siliciumstalen lamellen is een belangrijk punt; dunnere lamellen werken beter om deze verliezen te beperken.

Het materiaal van de motorkern zelf is ook een belangrijke reden voor zijn efficiëntie. Elektrisch staal, een ijzermengsel met een beetje silicium, is een gebruikelijke keuze vanwege zijn magnetische eigenschappen. Het silicium verhoogt de weerstand van het materiaal tegen elektriciteit, wat wervelstromen helpt verminderen, en het heeft ook lage hysteresisverliezen. Het doel is om een materiaal te gebruiken met een hoge magnetische permeabiliteit, waardoor sterke magnetische velden kunnen worden gemaakt met minder energie. Uiteindelijk leidt een beter ontwerp van de motorkern tot een efficiëntere elektromotor. Aangezien elektromotoren een groot deel van alle elektriciteit ter wereld verbruiken, kan zelfs een kleine toename in motorefficiëntie leiden tot grote energiebesparingen en een groenere toekomst. Een goed ontworpen motorkern verbetert niet alleen de efficiëntie, maar zorgt er ook voor dat een motor meer koppel levert bij een kleiner formaat, wat erg belangrijk is voor toepassingen zoals elektrische voertuigen en robots.

Ik zie de stator vaak als het sterke, niet-bewegende middelpunt van een elektromotor. De stator is het vaste deel van de motor en zijn belangrijkste taak is het creëren van een draaiend magnetisch veld. Hij bestaat uit de statorkern, wikkelingen en de motorbehuizing. De statorkern, die meestal gemaakt is van gestapelde lamellen van siliciumstaal, geeft steun aan de wikkelingen en vormt een goed pad voor het magnetische veld. Wanneer een wisselstroom door de statorwikkelingen stroomt, creëert dit een magnetisch veld dat rond de stator draait.

Dit draaiende magnetische veld is wat de motor aandrijft. Het maakt verbinding met de rotor, creëert een stroom en zijn eigen magnetische veld, dat vervolgens het koppel creëert dat de rotor doet draaien. Het ontwerp van de statorkern is essentieel voor de prestaties van de motor. De sleuven in de kern zijn gemaakt om de wikkelingen vast te houden en te beschermen. Een goed ontworpen statorkern verbetert de magnetische flux, waardoor het koppel en de efficiëntie toenemen en er minder energie wordt verspild. De stator bereidt in feite alles voor op de hele werking van de elektromotor en de efficiëntie ervan is een belangrijke factor in de totale prestaties van de motor.

Ik sta er altijd versteld van hoe wijdverspreid elektromotoren, en dus ook motorkernen, zijn. Het zijn de stille werkers in tal van toepassingen in veel verschillende industrieën. In onze huizen vind je motorkernen in apparaten zoals wasmachines, drogers, stofzuigers en andere kleine elektronica. In deze huishoudelijke toepassingen moeten de motorlaminaties bestand zijn tegen grote hitte en trillingen terwijl ze goed werken. De kwaliteit van de motorkern heeft een direct effect op hoe lang deze alledaagse machines meegaan en hoe betrouwbaar ze zijn.

In de industriële wereld zijn de toepassingen voor motorkernen zelfs nog breder. Het zijn belangrijke onderdelen in motoren die transportbanden aandrijven, robotarmen die worden gebruikt voor bouwen en lassen, en automatische machines voor taken als verpakken en sorteren. De nauwkeurigheid en betrouwbaarheid van deze industriële motoren, die vaak continu draaien, zijn sterk afhankelijk van de kwaliteit van hun motorkernen. Bovendien staan motorkernen centraal in de groeiende industrie van elektrische voertuigen (EV). In EV's moeten motorkernen licht en klein zijn en zeer goed werken om de auto de beste actieradius en prestaties te geven. Van het aandrijven van onze huizen tot het verplaatsen van onze auto's en het automatiseren van onze fabrieken, de eenvoudige motorkern is echt een noodzakelijk onderdeel van de moderne technologie.

Ik heb me verdiept in nieuwe productiemethoden en de zelfhechtende technologie voor motorlaminaten is een grote stap voorwaarts. In het verleden werden de afzonderlijke lamellen in een motorkern aan elkaar gelast of geklonken. Hoewel ze werkten, kunnen deze methoden problemen opleveren. Lassen kan bijvoorbeeld een pad creëren voor wervelstromen op de laspunten, wat leidt tot meer afval en een lagere efficiëntie.

Toen kwam de zelfbindende technologie, ook wel "backlack" genoemd. Dit baanbrekende proces omvat het bedekken van de elektrische stalen lamellen met een speciale lijm die met warmte werkt. Tijdens het fabricageproces, nadat de laminaten zijn gesneden en gestapeld, wordt de hele kern verwarmd. Deze warmte zet de lijm aan, waardoor de laminaten aan elkaar plakken tot één stevige stapel. Deze methode heeft een aantal voordelen ten opzichte van oudere methodes. Er hoeven geen onderdelen aan elkaar te worden gelast of vastgezet, wat de magnetische eigenschappen van de motorkern kan verbeteren en tot een gelijkmatiger magnetisch veld kan leiden. Het resultaat is een motor met lagere kernverliezen, een betere efficiëntie en mogelijk minder lawaai en trillingen. Dit nieuwe idee voor het maken van kernen toont de constante inspanning om elk onderdeel van de elektromotor te verbeteren voor betere prestaties.

Ik heb geleerd dat om motorefficiëntie echt te begrijpen, je de verschillende manieren waarop energie verloren gaat moet begrijpen. Een van de belangrijkste redenen hiervoor is hysteresisverlies. Dit type verlies treedt op in het magnetische materiaal van de motorkern zelf. Terwijl de wisselstroom door de statorwikkelingen beweegt, verandert het magnetische veld in de kern steeds van richting. Dit zorgt ervoor dat de magnetische delen in het materiaal steeds weer op één lijn komen en weer verdwijnen. Dit proces is niet perfect; het verbruikt energie en een deel van die energie gaat verloren in de vorm van warmte. Dit is hysteresisverlies.

De hoeveelheid hysteresisverlies hangt af van de eigenschappen van het kernmateriaal. Materialen die gemakkelijk gemagnetiseerd en gedemagnetiseerd kunnen worden, zijn beter om deze verliezen te verlagen. Dit is nog een reden waarom siliciumstaal vaak wordt gekozen voor motorkernen, omdat het vrij lage hysteresisverliezen heeft. Hoewel mensen meer praten over wervelstroomverliezen, zijn hysteresisverliezen een zeer belangrijke factor in de totale efficiëntie van een elektromotor, vooral bij gebruik met een hoge frequentie. Het verlagen van beide soorten kernverliezen is een hoofddoel in het moderne motorontwerp, wat leidt tot motoren die beter werken en koeler draaien.

Ik denk dat het idee van fluxpaden fundamenteel is om te begrijpen hoe motoren en generatoren worden ontworpen. De belangrijkste taak van de motorkern is het bieden van een pad met lage weerstand voor de magnetische flux. Je kunt het zien als een gladde weg voor magnetische energie. Het ontwerp van de motorkern, inclusief de vorm van de lamineringen en de gleuven voor de wikkelingen, draait allemaal om het maken van de best mogelijke fluxpaden. Een goed fluxpad focust het magnetische veld, waardoor de motor beter werkt en meer koppel kan genereren.

De vorm van de stator- en rotorkernen wordt zorgvuldig gepland om de magnetische flux zo te geleiden dat de meeste interactie tussen de twee delen ontstaat. Eventuele problemen of zwakke plekken in de fluxpaden kunnen "fluxlekkage" veroorzaken, waarbij het magnetische veld van zijn geplande koers afdwaalt, waardoor de prestaties van de motor afnemen. Het ontwerp van deze fluxpaden heeft ook een groot effect op andere motoreigenschappen, zoals cogging koppel (de schokkerige beweging bij lage snelheden) en geluidsniveaus. Daarom wordt er veel engineeringwerk gestoken in het plannen en verbeteren van deze fluxpaden om een soepele, efficiënte en krachtige elektromotor of generator te maken.

Als ik naar de toekomst kijk, zie ik een opwindende en baanbrekende trend voor elektromotoren en autotechnologie. De voortdurende drang naar betere efficiëntie en meer vermogen in een kleiner formaat rekt de grenzen van het ontwerp en de materialen van de motorkern op. In de auto-industrie, vooral met meer elektrische voertuigen, groeit de behoefte aan geavanceerde motorkerntechnologieën snel. We zien een verschuiving naar nog dunnere elektrische stalen lamineringen en de studie van nieuwe materialen zoals amorfe legeringen en zachte magnetische composieten (SMC's). Deze geavanceerde materialen beloven nog lagere kernverliezen en betere prestaties bij hoge frequenties.

Ook maken nieuwe ontwikkelingen in het maken van dingen, zoals lasersnijden met hoge snelheid en exact stempelen, complexere en betere motorkernvormen mogelijk. Dit maakt het mogelijk om ontwerpen te maken die voorheen niet gemaakt konden worden, wat leidt tot motoren die kleiner, lichter en sterker zijn. Het toevoegen van geavanceerde koelsystemen in de motorkern zelf is een andere belangrijke trend, die helpt om de warmte te beheersen die vrijkomt bij krachtige toepassingen. Naarmate de technologie zich blijft ontwikkelen, verwacht ik nog meer nieuwe ideeën op het gebied van motorkerntechnologie, wat zal leiden tot een nieuwe golf van zeer efficiënte en krachtige elektromotoren die de verandering in transport en fabrieksautomatisering zullen leiden.