Laat Sino's lamineren Stacks Empower uw project!

Om je project te versnellen kun je lamineerstapels labelen met details zoals tolerantie, materiaal, oppervlakafwerking, of geoxideerde isolatie al dan niet vereist is, hoeveelheiden meer.

Een grote energievreter die ik vaak ontdek is kernverlies. Een groot onderdeel hiervan is hysteresisverlies. Dit kan de werking van een inductiemotor ernstig schaden. Dit verlies zet nuttige elektrische energie om in weggegooide warmte.

In dit bericht wil ik delen wat ik heb ontdekt over dit lastige hysteresisverlies. We kijken naar de oude, vertrouwde methodes om het te elimineren, zoals het gebruik van stalen lamineringen in de motorkern. Daarna onderzoeken we meer recente ideeën, zoals zachte magnetische composietmaterialen (SMC). Is SMC vs. stalen laminaat een duidelijke keuze? Je zult ontdekken wat veel beter is voor de lay-out van je motor. Nog belangrijker is dat je zult zien waarom dit van belang is voor energiebesparing en de constructie van veel betere elektrische apparatuur. Dit korte artikel is je tijd waard als je de effectiviteit van je motor en de materialen die dit mogelijk maken echt wilt begrijpen.

Beschouw het als volgt. Het magnetische materiaal in een inductiemotor moet zijn magnetische richting zeer snel veranderen. Dit gebeurt vaak binnen een seconde. Dit snelle omschakelen zorgt ervoor dat de stator en de rotor samenwerken om de motor te laten draaien. Dit omschakelen gaat echter niet helemaal soepel of gemakkelijk voor het magnetische materiaal. Het materiaal is een beetje bestand tegen deze aanpassing. Deze weerstand, deze "magnetische wrijving", creëert warmte. Die warmte is verspild vermogen. We noemen deze specifieke energieverspilling hysteresisverlies. Het is een essentieel onderdeel van wat we ijzerverlies noemen in elke soort elektrische machine.

Een enorme factor was dit hysteresisverlies. Het magnetische materiaal in de statorkern kon de snelle magnetische veranderingen niet zonder slag of stoot bijbenen. Deze strijd, deze vertraging in het reageren, is "hysteresis". Het treedt op in de magnetische component van de motor. Hoe meer de magnetische fluxdichtheid heen en weer verandert, hoe meer hysteresisverlies je kunt zien. Om goede elektromotoren te maken, moeten we manieren vinden om dit verlies te beperken.

Ja, kernverlies is een enorm koopje voor elk type motor! Hysteresisverlies is daar één component van, zoals we net hebben besproken. De andere enorme component is wervelstroomverlies. Als je deze 2 samenvoegt - hysteresis- en wervelstroomverliezen - vormen ze het totale kernverlies. Je zou dit ook wel ijzerverlies kunnen noemen. Dit verlies treedt op in de ijzeren onderdelen van de motor, zoals de stator kern en soms de rotor. Het zet uitstekend elektrisch vermogen om in warm, niet nuttig roterend werk. Een motor met hoge kernverliezen is dus geen betrouwbare motor.

In sommige gevallen kan kernverlies een groot deel van de energietaart opslokken. Dit betekent dat je veel meer elektriciteit moet betalen om dezelfde taak te kunnen uitvoeren. De motor wordt ook heter door deze verspilde energie. Een hetere motor kan een veel kortere levensduur hebben. Of het kan erop wijzen dat je grotere, veel duurdere koelsystemen nodig hebt. Het is dus ontzettend belangrijk voor iedereen die een elektrische machine maakt of gebruikt om het kernverlies te beperken. Dit is met name het geval als je gaat voor een hoog rendement van je motor.

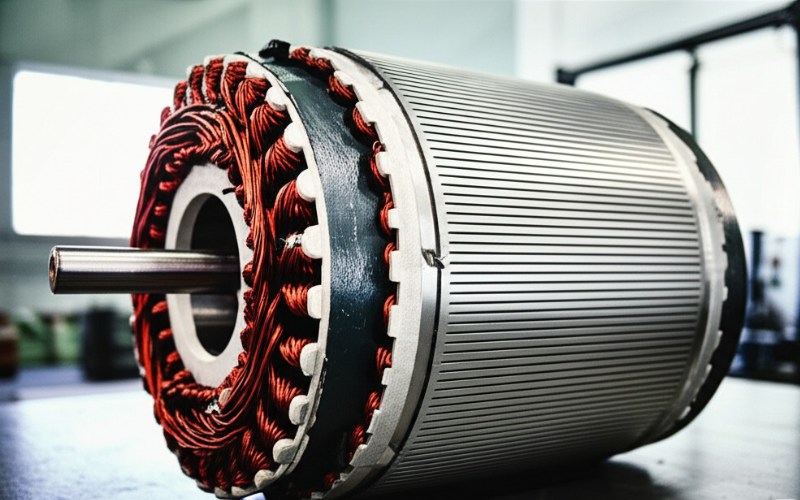

We gebruiken laminering in een motor vooral om die component van kernverlies tegen te gaan: wervelstroomverlies. Stel je voor dat de stator van een motor gemaakt zou zijn van een massief stuk ijzer. Wanneer het elektromagnetische veld in de motor zich aanpast (wat voortdurend gebeurt als de motor draait), creëert het wervelstromen in dat massieve ijzer. Dit zijn de wervelstromen. Zie ze als kleine draaikolken van elektrische energie. Ze doen geen enkel nuttig werk. Ze draaien gewoon rond in het ijzer en maken warmte. Lamineren is een creatieve techniek om deze te stoppen.

Een laminaat is gewoon een extreem dunne plaat elektrisch staal. Om een statorkern te maken, stapelen we veel van deze dunne platen op elkaar. Het belangrijkste is dat er een klein beetje isolatie tussen elk vel laminaat zit. Deze isolatie scheidt de banen voor die grote, inefficiënte wervelstromen. Dus in plaats van grote draaikolken die veel wervelstroomverlies veroorzaken, krijg je veel kleinere wervelstromen. Deze kleintjes veroorzaken veel minder problemen en veel minder wervelstroomwarmte. Dit is een zeer gebruikelijke manier om de stator in veel elektromotoren te bouwen. De stijl van de laminering zelf is de sleutel tot hoe goed dit werkt.

Conventioneel stalen laminering is behoorlijk goed in het beperken van wervelstroomverlies in een inductiemotor. Door dunne platen van speciaal elektrisch staal te gebruiken, maken we het heel moeilijk voor die grote wervelstromen om te stromen. Dit is een grote winst voor het verminderen van één component van kernverlies. Voor het hysteresisverlies maakt het soort elektrisch staal dat voor de laminering wordt gebruikt echt uit. Sommige staalsoorten zijn zo gemaakt dat hun kleine magnetische domeinen extra snel van richting kunnen veranderen. Dit betekent veel minder weerstand en dus veel minder hysteresisverlies.

Toch is laminering niet de perfecte oplossing voor alle kernverliezen. Er is nog steeds enig hysteresisverlies in het elektrische staal zelf, hoe goed het ook is. En als de lamineringen niet volledig van elkaar zijn afgeschermd of als de coaxassemblage beschadigd raakt, kunnen wervelstromen nog steeds paden vinden om te stromen en problemen veroorzaken. Een groot aspect van lamineren is ook dat de magnetische flux (het magnetisch vermogen) zich voornamelijk langs de vlakke baan van de laminaatplaten wil verplaatsen. Dit kan sommige motorlayouts beperken, vooral als je complexe magnetische fluxpaden nodig hebt die in alle richtingen gaan. Deze gelamineerde stalen kernen worden tegenwoordig gebruikt in verschillende apparatenRIM.

Laten we het nu eens hebben over zachte magnetische composieten, of SMC's. Deze zijn een nieuw type magnetisch materiaal voor motoren. Dit is een nieuwer type magnetisch materiaal voor motoren. Ze verschillen behoorlijk van de conventionele gelamineerde stalen platen die we net hebben besproken. Stel je SMC-materialen voor als opgebouwd uit ziljoenen kleine ijzerdeeltjes. Elk van deze kleine ijzerdeeltjes is bedekt met een superdun laagje elektrische isolatie. Daarna worden al deze gelaagde deeltjes extreem, heel stevig samengeperst. Ze worden in een mal geduwd en beschimmeld om een sterke vorm te krijgen, zoals een stator kern voor een motor. Dit proces helpt om een goede dichtheid te bereiken.

Individuen waren erg enthousiast over de mogelijkheden. Omdat elk bitje is afgeschermd van zijn buren, zijn SMC's van nature fantastisch in het tegenhouden van wervelstromen. Het wervelstroomverlies kan heel laag zijn in een SMC-kern, vooral wanneer de motor draait op hoge snelheden of hoge frequenties. Dit opent gloednieuwe deuren voor motorontwerpen, vooral voor een geavanceerde motor die op een andere manier moet werken dan oudere motoren. Deze composietmaterialen gebruiken gloednieuwe manieren om na te denken over hoe een magnetische component van een elektrische machine wordt gemaakt. De toepassing van SMC groeit.

SMC-materialen beheren het hysteresisverlies in een inductiemotor op een paar manieren. De ijzerdeeltjes die worden gebruikt om zacht magnetisch composiet (SMC) te maken, zijn zo gekozen dat ze "zacht" magnetisch zijn. Dit betekent dat de magnetische richting aan de binnenkant veel gemakkelijker heen en weer kan bewegen. Als het veel gemakkelijker is om te draaien, krijg je minder hysteresisverlies. Dat is het uitstekende deel. Bij het maken van SMC's worden deze deeltjes echter met veel druk samengeduwd. Dit duwen kan vaak wat stress en spanning toevoegen aan de kleine deeltjes. Deze stress kan het hysteresisverlies helaas een beetje versterken.

Dus als het gaat om hysteresisverlies, is het vaak een afweging met SMC-materialen. De zeer kleine bitafmeting en de isolatie zijn uitstekend voor het verlagen van het totale ijzerverlies, vooral de wervelstroomverliezen. Maar de dichtheid van een SMC-kern is over het algemeen iets lager dan een kern die is gemaakt van sterke elektrische stalen lamellen. Deze lagere dichtheid kan betekenen dat de magnetische prestaties niet zo sterk zijn. Je hebt misschien iets meer SMC-materiaal nodig om dezelfde hoeveelheid magnetisch vermogen te dragen. Dit kan indirect van invloed zijn op het hysteresisverliesbeeld. Een optimaal ontwerp voor de motor moet deze factoren stabiliseren. Ontwerpers maken vaak gebruik van computerprogramma's zoals FEA (Finite Element Analysis) om dit te onderzoeken en de keuze van het magnetische materiaal te optimaliseren.

Als we SMC tegenover stalen laminaten zetten voor inductiemotoren, wordt het erg fascinerend. Voor tal van basis inductiemotoren die bij vrij lage frequenties werken (zoals de 50 of 60 keer per seconde van je stopcontact), komt de goede oude elektrische stalen laminering meestal naar voren als we alleen maar kijken naar hysteresisverlies. Het speciale elektrische staal dat bij laminering wordt gebruikt, is extreem verfijnd en bewerkt om bij deze snelheden een zeer laag hystereseverlies te hebben. SMC's hebben daarentegen de neiging om hun grootste voordelen te tonen wanneer de werkingsregelmatigheden groter zijn. Dit komt omdat hun superkracht bestaat uit het aanzienlijk verminderen van wervelstroomverlies, dat een aanzienlijk probleem wordt bij hoge snelheden.

De beste keuze in deze vergelijking hangt dus echt af van de specifieke inductiemotor en hoe deze wordt gebruikt. In een aantal typische inductiemotoren veranderen de magnetische velden in de stator bij wat we lijnfrequentie noemen. Bij deze vrij lage snelheden kan het hysteresisverlies van het volledige kernverlies veel aanzienlijker zijn dan wervelstroomverlies, vooral als de gelamineerde stalen kern goed gemaakt is. In deze gevallen kan het zachte magnetische composietmateriaal zelfs een iets hoger hystereseverlies vertonen. Maar ook voor sommige speciale inductiemotorontwerpen of voor elektromotoren die extreem snel moeten draaien, kan SMC de winnaar zijn. Vaak wordt in een technisch artikel een uitgebreide vergelijkende evaluatie gegeven voor bepaalde fabrikanten.

Dit is de grote vraag die iedereen stelt: kan SMC-materiaal het totale kernverlies in een motor tot een minimum beperken dat groter is dan gelamineerd staal? De eerlijke oplossing is: "dat hangt ervan af". Zacht magnetisch composiet (SMC) is absoluut uitstekend in het verminderen van wervelstroomverlies. Als de lay-out van je motor er een is waarbij wervelstroomverlies de primaire boosdoener is die problemen veroorzaakt, dan kan het gebruik van een SMC-kern resulteren in een veel lager totaal kernverlies. Dit is vaak het geval bij elektromotoren met hoge snelheid of bij elektromotoren met zeer complexe, driedimensionale (3D) magnetische fluxpaden. Dit zijn banen waarbij het moeilijk en zelfs lastig is om efficiënt gebruik te maken van lamineringsplaten met een typisch niveau.

Als hysteresisverlies echter de belangrijkste component van je kernverliesprobleem is (wat kan voorkomen bij motoren met lagere snelheden), dan kan ultramoderne elektrische stalen laminering nog steeds de veel betere optie zijn voor minder ijzerverlies. Nog iets om in gedachten te houden is dat de dichtheid van SMC normaal gesproken lager is dan die van sterk staallaminaat. Dit kan betekenen dat de magnetische prestaties (hoeveel magnetisch vermogen het aankan voor zijn afmeting) een beetje minder zijn, tenzij de motor er zorgvuldig voor is ontwikkeld. Je kunt dus normaal gesproken niet zomaar een gelamineerde stalen statorkern omruilen voor een SMC-kern en dan magie verwachten. Je moet de volledige lay-out van de motor - inclusief de stator en rotor - optimaliseren voor het bepaalde magnetische materiaal dat je kiest. Het gebruik van simulatieresultaten van eindige-elementenanalyse (FEA) is hierbij cruciaal.

Ja, zoals bij elk product zijn er een aantal punten waar je op moet letten als je overweegt om zacht magnetisch composiet (SMC) te gebruiken in een kern van een inductiemotor. Een cruciale factor is dat SMC-producten doorgaans een lagere verzadigingswaarde voor magnetische fluxdichtheid hebben dan hoogwaardig elektrisch staal. Dit betekent dat het niet evenveel magnetisch "vermogen" kan dragen in dezelfde hoeveelheid ruimte voordat het "volledig" wordt. Als je hier geen rekening mee houdt in je ontwerp en optimalisatie, kan dit betekenen dat de motor een beetje groter moet zijn of minder krachtig. De mechanische taaiheid van SMC's kan ook lager zijn dan die van sterk staal, wat van belang kan zijn in sommige motortoepassingen.

Een bijkomend punt om rekening mee te houden zijn de kosten en hoe je de onderdelen maakt. Hoewel SMC echt trendy en complexe 3D-vormen voor de statorkern mogelijk maakt - wat een groot voordeel kan zijn voor bepaalde motortopologieën zoals een Axial Flux Permanent Magnet (AFPM) machine of ontwerpen die gericht zijn op het minimaliseren van koppelrimpel - kunnen het SMC-product zelf en de productieprocedure om de SMC-kern te maken veel duurder zijn voor sommige soorten elektromotoren of productiehoeveelheden. De lagere dichtheid betekent bovendien dat je misschien iets meer SMC-materiaal in gewicht of volume nodig hebt om dezelfde magnetische taak uit te voeren als veel minder ijzer in een stalen stator. Je moet nadenken over de hele lay-out en productieprocedure. De betrouwbaarheid van deze nieuwe materialen en productiestrategieën is ook een voortdurend onderwerp van studie voor de efficiëntie van SMC.

Ten eerste, als je elektrische motoren met een hoog rendement en hoge snelheid maakt, zijn SMC's een zeer sterke uitdager. Hun vermogen om wervelstroomverlies ongelooflijk te beperken bij hoge frequenties is daar een enorm voordeel. Dit helpt de motorprestaties te verbeteren. Ten tweede, als uw motortype uitdagende 3D magnetische fluxpaden vereist - vormen die echt moeilijk of omslachtig te maken zijn met vlakke stalen laminaten - dan is de toepassing van SMC een geweldig idee. Dit is vaak het geval bij sommige types Axial Flux Permanent Magnet (AFPM) machines, Flux-Switching Permanent Magnet (FSPM) machineontwerpen of gespecialiseerde concepten zoals yokloze en fractional-slot motoren. SMC-motoren kunnen deze unieke topologieopties mogelijk maken.

Als je innovatieve productie ontdekt, zoals additieve productie voor je magnetische component, dan zouden SMC-achtige composietmaterialen een groot onderdeel van die toekomst kunnen zijn. Voor bepaalde synchrone motorontwerpen met permanente magneet, of zelfs een borstelloze gelijkstroommotor met permanente magneet, waarbij je echt wilt maximaliseren voor zaken als een extreem laag coggingkoppel of een soepel uitgangskoppel (minder koppelrimpel), bieden SMC's ingenieurs een gloednieuwe ontwerpvrijheid voor de stator. Gebruik altijd krachtige computersystemen zoals eindige-elementenanalyse (FEA) om een relatieve evaluatie uit te voeren op basis van je bepaalde lay-outparameters. Denk aan de totale apparaatprestaties, DUC thermische analyse, vermogensfactor en de invloed ervan op de effectiviteit van de motor. Het heeft te maken met het vinden van de optimale optie voor verschillende toepassingen, mogelijk ook voor een elektrische vrachtwagen waar een hoge koppeldichtheid en betrouwbaarheid van vitaal belang zijn. Dit onderzoek is bedoeld om u te helpen die keuze te maken. De resultaten tonen aan dat zorgvuldig ontwerp en optimalisatie cruciaal zijn.