Laat Sino's lamineren Stacks Empower uw project!

Om je project te versnellen kun je lamineerstapels labelen met details zoals tolerantie, materiaal, oppervlakafwerking, of geoxideerde isolatie al dan niet vereist is, hoeveelheiden meer.

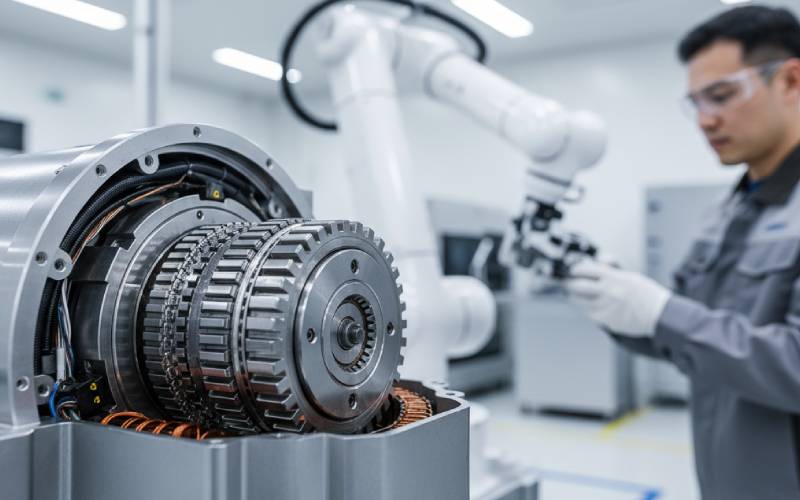

Als je ziet hoe een robotarm een chip op een printplaat plaatst of hoe een cobot voorzichtig een onderdeel overhandigt aan een mens, zie je eigenlijk hoe een stapel zeer dunne stalen platen perfect hun werk doen.

Die lakens - de lamineringsstapel in de servomotor - Bepaal in alle rust of je robot zijdezacht en veilig of schokkerig en lawaaierigof je cobot 10 jaar koel blijft of zichzelf kookt in drie jaar. Toch wordt er in de meeste discussies over robotica en cobots nauwelijks over gesproken.

Dit artikel gaat over het behandelen van lamineerstapels als een eersteklas ontwerphendel in robotica en cobots, niet een product dat je bestelt aan het einde van het project.

Servomotoren zijn de spiervezels van de robotica: compact, met een hoog koppel en constant bewaakt door feedbacksensoren om precieze posities en snelheden te bereiken. Ze sluiten de lus met encoders of resolvers, vergelijken de opgedragen positie met de werkelijke positie en corrigeren in realtime. Daarom domineren ze in robots, CNC-machines en automatiseringslijnen.

Voor industriële robots is de opdracht meestal eenvoudig: hoge koppeldichtheid, snelheid en bedrijfstijd. Cobots voegen echter extra beperkingen toe: achterwaartse aandrijving, lage cogging, laag akoestisch geluid en inherente veiligheid wanneer mensen er tegenaan botsen. Deze "zachte" eigenschappen worden sterk beïnvloed door wat er binnenin de magnetische kern gebeurt - de laminaatstapel - en niet alleen door uw besturingssoftware.

De meeste krachtige servomotoren vertrouwen nog steeds op elektrisch staal laminaten: ijzer met laag koolstofgehalte gelegeerd met ~0,5-6,5% silicium, gekozen voor hoge permeabiliteit en laag kernverlies. Deze platen zijn meestal 0,1-1,0 mm dik, gestanst of gesneden en dan gestapeld met isolatie ertussen om wervelstromen te blokkeren.

Dunnere vellen betekenen lager wervelstroomverlies bij hoge schakelfrequenties, wat steeds belangrijker wordt naarmate servoaandrijvingen hogere PWM-frequenties opdrijven en naarmate robotverbindingen hogere pooltellingen en snelheden bereiken. Tegelijkertijd drijft dunner worden de kosten en de complexiteit van de productie op. Daarom zijn serieuze laminaatleveranciers zo geobsedeerd door stansvormen, bramen en coatings.

| Ontwerp hefboom | Typisch assortiment / opties | Wat het doet voor robotica & cobots |

|---|---|---|

| Plaatdikte | 0,1-1,0 mm (vaak 0,2-0,35 mm in krachtige motoren) | Dunner = lager wervelstroomverlies en koelere werking; dikker = goedkoper en stijver |

| Siliciumgehalte in staal | ~0,5-6,5% Si | Hoger Si vermindert kernverlies en coërciviteit, waardoor efficiëntie en thermische marge verbeteren |

| Korrelrichting | Niet-georiënteerd vs. korrelgeoriënteerd elektrostaal | Niet-georiënteerd voor flux in meerdere richtingen in roterende machines; beïnvloedt de prestaties |

| Stapelhoogte | Afhankelijk van koppeldoel & geometrie | Meer hoogte = meer koppel, maar meer traagheid, massa en thermische belasting |

| Stapelfactor | Verhouding van staal tot totale schoorsteenhoogte | Hoge factor = sterker magnetisch pad, maar gevoelig voor bramen en coatingdikte |

| Klasse isolatiecoating | Diverse C-klasse coatings / vernissen | Invloed op interlaminaire weerstand, NVH en thermisch uithoudingsvermogen |

Die honderden dunne platen blijven niet op magische wijze aan elkaar zitten. Ze worden samengevoegd met methoden zoals lijmverbinding, zelfbinding (Backlack), mechanische vergrendeling, klinken/bouten, splitsen en lassen.

Onderzoek laat een constante strijd zien: je moet mechanische sterkte en maakbaarheid, maar je wilt geen verpest de magnetische prestaties door de isolatie te beschadigen of restspanningen en vervorming te introduceren. Lijmen zorgt meestal voor een laag kernverlies en goede isolatie, terwijl lassen of agressieve mechanische verbindingen de verliezen en ruis kunnen verhogen als ze niet zorgvuldig worden gecontroleerd.

| Verbindingsmethode | Elektromagnetische impact | Mechanische / productie-impact | Wanneer het schittert in robotica & cobots |

|---|---|---|---|

| Zelfhechtend (Backlack, full-face hechting) | Uitstekende isolatie, laag kernverlies, lage interlaminaire trillingen | Gecontroleerde hittecyclus vereist; uniformiteit van coating is kritisch | Hoogwaardige servomotoren, geluidsarme cobots, hogesnelheidsverbindingen |

| Lijmstippen/lijmen | Zeer laag extra verlies; goede NVH; behoudt coatings | Extra processtappen, uithardingsovens, zorgvuldige QC | Precisieassen, gereedschappen voor halfgeleiders, stille samenwerkende armen |

| Mechanische vergrendeling (in-die) | Iets hogere verliezen (lokale spanning & coatingbeschadiging); schaalt met aantal vergrendelingen | Zeer kosteneffectief voor massaproductie; integreert met stansen | Hoogvolume industriële robotmotoren, kostengevoelige gewrichten |

| Klinken / bouten | Lokale fluxverstoring rond gaten; beheersbaar voor veel ontwerpen | Zeer geschikt voor prototypes of lasergesneden laminaten; flexibel | Prototypes van nieuwe gewrichtsontwerpen, speciale robots in kleine aantallen |

| Klieven / externe klemmen | Beperkte impact binnen actief gebied bij correct ontwerp | Goede structurele integriteit voor grote diameters; meer hardware | Grote koppelmotoren met directe aandrijving, grote industriële assen |

| Laser / TIG-lassen | Kan coatings beschadigen en lokale spanningen/zones met warmtebeïnvloeding introduceren, waardoor het verlies toeneemt indien niet onder controle | Snel en robuust; eenvoudige automatisering; uitstekende mechanische sterkte | Zware servo's en tractiemotoren waar kracht domineert |

Als je robotgewricht "haperend" aanvoelt wanneer je het met de hand backdriveert, dan voel je coggingkoppel - parasitair koppel dat ontstaat door de interactie van permanente magneten met de statorvertanding en -lamineringen.

Ontwerpers bestrijden dit met een mix van elektromagnetisch ontwerp en lamineergeometrieHet aanpassen van combinaties van sleuven en polen, het veranderen van de magneetvorm, het veranderen van de geometrie van de tandtips en het scheef trekken van de lamineringsstapel. A scheve rotor of stator verdraait de lamineringen lichtjes langs de as zodat de gleufharmonischen "gemiddeld" worden langs de lengte van de stapel, waardoor het cogging-koppel en de koppelrimpel aanzienlijk worden verminderd met slechts een kleine impact op de koppelconstante en efficiëntie.

Een industriële lasrobot die vonken gooit in een omheinde cel heeft een heel ander risicoprofiel dan een cobot die elektronica assembleert naast een menselijke operator. Maar in beide gevallen bepalen laminaatstapels nog steeds het koppel, de gladheid en de thermische omgeving waarmee je kunt werken.

Voor industriële robotslamineringsontwerp heeft de neiging om prioriteit te geven aan koppeldichtheid, efficiëntie en kostenvooral in grote volumes. Iets hogere cogging-koppels kunnen vaak worden getolereerd omdat een tandwielkast, stijve structuur en slimme regelkringen veel kunnen verbergen.

Voor cobots en exoskeletachtige systemenzijn backdrivability en lage schijnbare impedantie essentieel. Gewrichtsmotoren met een hoog koppel worden vaak gecombineerd met lage overbrengingsverhoudingen of quasi-directe aandrijvingsarchitecturen; in dat regime, elk beetje cogging en wrijving wordt versterkt tot wat een mens fysiek voelt.

Op papier is een laminaatstapel gewoon een stapel perfecte vormen. Op de fabrieksvloer geven details zoals braamhoogte, robuustheid van de coating en passing van de as je motor zijn eigenlijke persoonlijkheid.

Hogesnelheids progressieve stempel- en snelstempelpersen zijn de werkpaarden van de lamineerproductie en kunnen miljoenen slagen per matrijs aan. Als ze het goed doen, leveren ze strakke toleranties en hoge stapelfactoren; als ze het onzorgvuldig doen, laten ze bramen achter die de isolatie doorboren, waardoor het interlaminair verlies en het hoorbare geluid toenemen. Veel leveranciers vullen het stansen aan met lasersnijden, enkelvoudig uitsnijden en roterend uitsnijden voor prototypes of grote diameters, dan stapels assembleren door in elkaar te grijpen, te lijmen of inline te lassen.

Bovendien zijn inspecties - CMM-controles, visionsystemen, ijzerverliestesters en Franklin interlaminaire weerstandstests - van cruciaal belang om er zeker van te zijn dat de gesimuleerde motor de motor is die je werkelijk krijgt.

Hoewel gestapeld elektrisch staal nog steeds dominant is, wordt er steeds meer gekozen voor zachte magnetische composieten (SMC's) en axiale fluxarchitecturen in krachtige aandrijvingen, waaronder EV's en robotica. SMC's gebruiken geïsoleerd ijzerpoeder dat in 3D-vormen wordt geperst, waardoor het mogelijk wordt om motoren te ontwerpen met echt driedimensionale fluxpaden en vereenvoudigde assemblage in vergelijking met traditionele laminaten.

Voor robotica en cobots opent dat deuren naar plattere, pannenkoekachtige gewrichtengeïntegreerde koeltrajecten en topologieën die moeilijk of onmogelijk zijn met eenvoudig gestapelde platen. SMC's brengen echter hun eigen compromissen met zich mee op het gebied van materiaalkosten, haalbare fluxdichtheden en procesvolwassenheid, dus veel ontwerpen zullen in de nabije toekomst blijven vertrouwen op zorgvuldig geoptimaliseerde laminaatstapels.

Op dit punt kun je je gemakkelijk overweldigd voelen - er zijn veel knoppen waaraan je moet draaien. Om het overzicht te bewaren, is hier een checklist voor ontwerp op mensenniveau die je kunt doorlopen wanneer je de volgende keer een laminaatstapel specificeert voor een robotverbinding.

Als je de lamineerstapel behandelt als een strategisch onderdeel In plaats van een regelitem zullen uw robots en cobots anders bewegen - soepeler, stiller, voorspelbaarder en veiliger.

En de volgende keer dat iemand enthousiast is over hoe "natuurlijk" je cobotverbinding aanvoelt, weet je dat het begon met een stapel zeer dunne, zeer zorgvuldig samengevoegde stukken staal.