Laat Sino's lamineren Stacks Empower uw project!

Om je project te versnellen kun je lamineerstapels labelen met details zoals tolerantie, materiaal, oppervlakafwerking, of geoxideerde isolatie al dan niet vereist is, hoeveelheiden meer.

Kort antwoord: bij dezelfde elektrische scheefhoek en machinegeometrie vermindert het scheefstellen van de stator of de rotor het coggingkoppel met bijna hetzelfde percentage. De grote verschillen zitten in de kosten, de produceerbaarheid en de neveneffecten op het koppel en de verliezen, niet in de ruwe vermindering van het coggingkoppel.

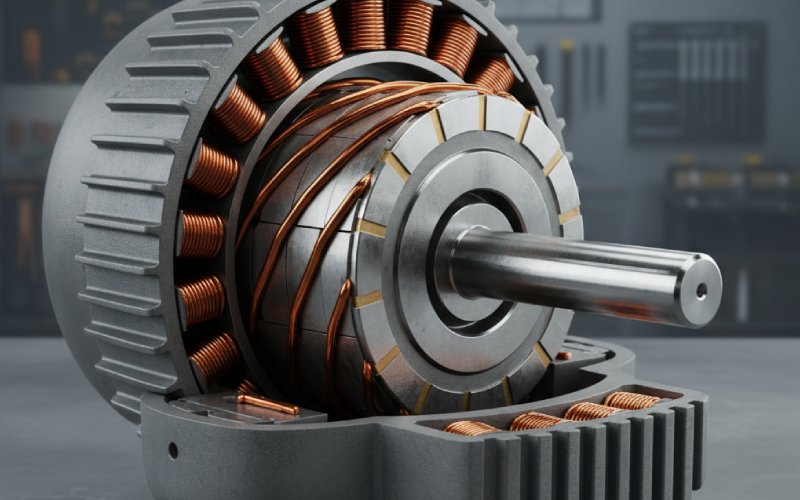

Veel academisch werk behandelt scheefheid als een generieke knop. Scheve statorstapeling, scheve magneten, scheve rotorstaven, de vergelijkingen maken het nauwelijks uit. Dus als de fysica bijna symmetrisch is, waarom blijft de industrie dan rotoren meer scheef maken dan stators?

Cogging ontstaat door de interactie tussen permanente magneetpolen en statortanden. Dat weet u al. Wat belangrijk is voor skew is eenvoudig, maar wordt gemakkelijk over het hoofd gezien tijdens ontwerpvergaderingen:

Als je je voorstelt dat je de machine axiaal in vele dunne 'minimotoren' snijdt, draait skew elke plak lichtjes in elektrische hoek. Het totale coggingkoppel is de vectorsom van al die plakjes. Als je één coggingperiode skewt, kan de belangrijkste coggingharmonische bijna tot nul worden teruggebracht, omdat elke plak zich in een andere fase bevindt en ze elkaar opheffen.

Daarom is volledige slot-pitch skew zo effectief: je verspreidt één slotgerelateerde harmonische over een volledige fase van 360° langs de stack, waardoor een grote sinusgolf verandert in bijna vlakke ruis. Of de skew nu afkomstig is van de rotor of de stator, verandert niets aan dat fasorbeeld, zolang:

De mechanische scheefhoek is hetzelfde.

De scheefheid is redelijk uniform over de stapel.

Je hebt geen vreemde asymmetrie in de verzadiging geïntroduceerd.

Op een schoon, gesimuleerd model zullen rotor- en statorscheefheid met dezelfde scheefhoek dus vrijwel identieke cogging-koppelcurves en vergelijkbare verminderingen in koppelrimpel opleveren. Moderne studies naar axiale flux- en op het oppervlak gemonteerde PM-machines bevestigen dat zowel stator-slotskew als magneetskew vergelijkbare procentuele reducties opleveren wanneer ze zijn afgestemd op dezelfde elektrische hoek, vaak 60-70% of meer, en tot ongeveer 73% met geavanceerde dubbele skew-lay-outs.

De echte scheiding vindt plaats wanneer je het veld verlaat en de fabriek binnenstapt.

Hier volgt eerst een beknopte samenvatting van de transactie, daarna zullen we deze nader toelichten.

| Aspect | Rotorvervorming | Statorverschuiving |

|---|---|---|

| Typisch gebruik | Kooianker-inductiemotoren, PM-rotoren met afzonderlijke magneten, veel industriële BLDC-aandrijvingen | Modulaire stators, lineaire en axiale fluxmachines, sommige PM-motoren voor oppervlaktemontage |

| Vermindering van cogging (voor dezelfde scheefhoek) | In wezen gelijk aan statorverschuiving; verschillen zijn van tweede orde en afhankelijk van de topologie. | In wezen gelijk aan rotorverschuiving; verschillen zijn van tweede orde en afhankelijk van de topologie. |

| Productie | Vervang de rotorlamellen of de sleuven in de staven; meestal is het gemakkelijker om de stator te wikkelen en te sleuven. | Scheve sleuven bemoeilijken het plaatsen van spoelen, het gebruik van gereedschap en kwaliteitscontroles; het sleufoppervlak wordt effectief kleiner. |

| Impact op koper | Weinig directe invloed op de vulling van de statorsleuven; eindwikkeling nog steeds normaal | Lagere slot-fill factor en onhandigere spoelgeometrie; extra koper of hoger verlies voor dezelfde ampère-windingen |

| Invloed op magneten | Kan gesegmenteerde of scheefgemagnetiseerde magneten vereisen; hogere magneetkosten en complexere montage | Magneten blijven eenvoudig; scheefheid zit in het staal en de sleuven |

| Efficiëntie en koppel | Lagere fundamentele koppel en wikkelingsfactor, net als bij statorscheefheid; mogelijke extra magnetische wervelverliezen bij geavanceerde scheefheidspatronen | Hetzelfde koppelverlies voor een bepaalde elektrische scheefheid; grotere impact door extra koperverlies als gevolg van verpakkingsbeperkingen |

| Wanneer het de neiging heeft om te winnen | Inductiemotoren met een hoog volume, veel radiale PM-motoren waarbij de productie van stators al krap is | Machines waarbij de stator modulair of 3D-geprint is, lineaire/axiale machines waarbij tandverschuiving nodig is, of wanneer de rotor mechanisch beperkt is. |

Let op wat er in die tabel ontbreekt: er staat niet "deze vermindert altijd meer cogging-koppel". Bij dezelfde elektrische scheefhoek is de vermindering van cogging grotendeels gelijk.

Er is een goede reden waarom de ontwerprichtlijnen van EASA scheve kooiankerrotoren als normaal beschouwen en opmerken dat het scheefzetten van de stator minder gebruikelijk is: scheve statorsleuven maken het inbrengen van spoelen moeilijker en verminderen de effectieve sleufopening en dwarsdoorsnede. Dat is een echt productieprobleem, niet zomaar een voetnoot.

Zodra uw stator scheef staat:

De sleufwiggen worden niet-triviale onderdelen, geen standaardonderdelen.

Automatische apparatuur voor het plaatsen van spoelen vereist speciaal gereedschap of is niet beschikbaar.

Kwaliteitscontrole voor isolatieafstanden en gedeeltelijke ontlading wordt lastiger.

Rotorvervorming daarentegen is vaak 'gratis' zodra je je hebt vastgelegd op cAangepaste rotorlamineringen of spuitgieten. Je draait gewoon het sleufpatroon in de pons. Geen extra wikkelacrobatiek.

Daarom zie je:

Inductiemotoren met scheve rotorstaven als standaardpraktijk om geluid en koppelrimpel te temperen.

PM-machines met scheve magneten of stap-scheve rotoren in zowel radiale-flux- als axiale-flux-formaten, vooral wanneer geluid een verkoopargument is.

Als u dus een conventionele industriële motor met radiale flux bouwt en u bent vrij om te kiezen, dan is het scheefstellen van de rotor meestal de eerste knop die u moet proberen. Niet omdat dit op magische wijze meer cogging wegneemt, maar omdat het hetzelfde probleem met minder moeite oplost.

Er zijn ontwerpen waarbij het aanraken van de stator eigenlijk gemakkelijker is, of waarbij u de rotor zo eenvoudig en mechanisch robuust mogelijk wilt houden.

Lineaire flux-switching PM-machines zijn hier een goed voorbeeld van. In een MDPI-onderzoek uit 2018 werden verschillende statorstructuren met stapverschuiving (drie stappen, twee stappen en een verbeterde twee stappen) vergeleken en gebruikt om de cogging-krachtcomponent te verminderen die zich net als het cogging-koppel in roterende machines gedraagt. In die architectuur is de stator sowieso opgebouwd uit modulaire secties, dus het verschuiven of verspringen van die secties is eenvoudig.

Hetzelfde geldt voor axiale fluxmachines met modulaire statortanden. Recent onderzoek toont aan dat het verschuiven van tegenoverliggende statortanden onder een optimale hoek het cogging-effect aanzienlijk kan verminderen zonder dat er ingrijpende aanpassingen aan de rotor nodig zijn. Als uw stator al bestaat uit afzonderlijk gemonteerde tanden, is het mechanisch verschuiven ervan wellicht de minst ingrijpende verandering.

Trucs aan de statorkant komen ook goed tot hun recht wanneer:

De rotor is een solide onderdeel dat cruciaal is voor de veiligheid (bijvoorbeeld in machines met hoge snelheden) en u wilt zo min mogelijk inkepingen, treden of gesegmenteerde magneten.

U bent al bezig met het plaatsen en monteren van de stator op een manier die kleine tandverschuivingen of stapverschuivingen vrijwel onmogelijk maakt.

U wilt de mogelijkheid hebben om scheefheid in een laat stadium van de ontwikkeling te 'afstemmen' door statormodules te verwisselen in plaats van de rotor opnieuw te bewerken.

In die gevallen kan een statorverschuiving of tandverschuiving dezelfde daling in cogging-koppel opleveren als een rotorverschuiving, terwijl de rotor eenvoudig en sterk blijft.

De theorie zegt: als je precies één cogging-periode verschuift, elimineer je die harmonische. De praktijk zegt: daar betaal je voor.

Scheefheid vermindert de effectieve wikkelingsfactor voor de grondtoon, wat een lager koppel per ampère betekent. Hoe meer scheefheid, hoe groter het nadeel. Daarom komen gedetailleerde studies naar rotor- en magneetscheefheid vaak uit op gedeeltelijke scheefheid, meestal een fractie van een sleufafstand, waarbij een evenwicht wordt gezocht tussen verminderde cogging en koppelverlies en efficiëntie.

Recent werk is iets creatiever:

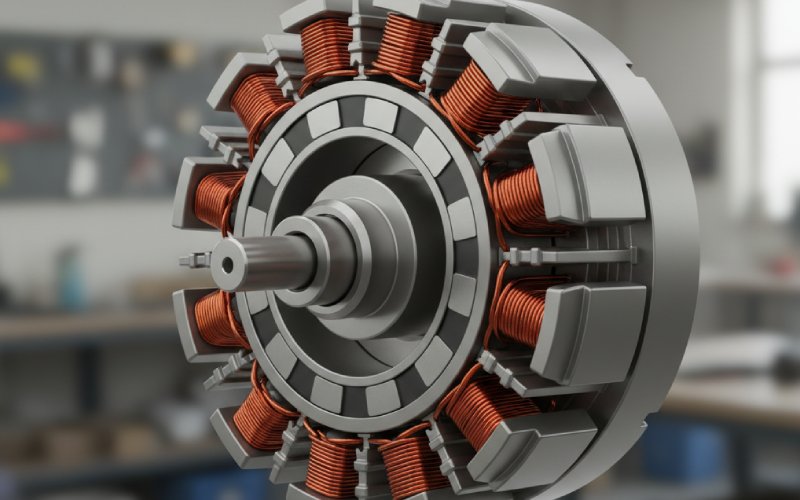

Gesegmenteerde of "stap"-scheefheid, waarbij de rotor of stator axiaal in twee of drie stappen is verdeeld, die elk met een fractie van de sleufafstand zijn verschoven. De machine gedraagt zich als meerdere kleine motoren die aan elkaar zijn vastgeschroefd, en u kiest de staphoeken om de ergste harmonischen op te heffen en tegelijkertijd het gereedschap eenvoudig te houden.

Dubbel scheve magneten, vooral in motoren met axiale spleet, waarbij de magneetsegmenten in twee richtingen scheef staan. Een studie uit 2025 meldt een vermindering van ongeveer 73% in het cogging-koppel en een vermindering van ongeveer 60% in de koppelrimpel bij dergelijke patronen, ten koste van een complexere magnetisatie en een grotere productie-inspanning.

Ongelijke rotor-sleufbogen en tandinkepingen worden samen met een bescheiden scheefstand gebruikt, zodat u niet te veel hoeft te leunen op de scheefstandhoek alleen.

Geen van deze resultaten hangt sterk af van het feit of de scheefstand op de stator of rotor wordt geplaatst; ze hangen af van hoe nauw uw mechanische scheefstand de ideale elektrische faseverdeling voor de storende harmonischen benadert.

De vraag "hoeveel scheefheid is voldoende" wordt meestal beantwoord door uw optimalisatielus: u veegt de scheefhoek in de eindige-elementenanalyse, brengt het cogging-koppel en het gemiddelde koppel ten opzichte van de hoek in kaart en kiest vervolgens het beste compromis. Of u het statorstaal of het rotorstaal verplaatst, is bijna een apart gesprek.

Als je de merktaal weglaat en dit alleen als een technische keuze beschouwt, ziet het besluitvormingsproces er uiteindelijk zo uit, in woorden in plaats van een checklist.

Begin met uw productiebeperkingen. Als de stator al ontwerpbeperkingen heeft voor sleufvulling, isolatieafstanden en geautomatiseerd wikkelen, wilt u meestal de sleuven niet verdraaien. Dat wijst u in de richting van rotorverschuiving, wat overeenkomt met wat de meeste industriële ontwerpen doen.

Kijk vervolgens naar de rotor. Als uw rotor een eenvoudige stapel lamellen voor een inductiemotor of een PM-rotor met afzonderlijke oppervlaktemagneten is, is het scheefstellen eenvoudig: pas het lamellenpatroon aan of segmenteer de magneten en scheef ze stapsgewijs. De magnetisatie-opstelling of het spuitgietgereedschap hoeft slechts één keer te worden aangepast en u bent klaar.

Als de rotor mechanisch beperkt is of te duur om aan te raken – denk aan een hogesnelheidsrotor, een complex PM-patroon aan de binnenkant of bestaande gereedschappen die u niet kunt veranderen – dan verplaatst u de scheefstand naar de statorkant, vooral als de stator modulair is of al gesegmenteerd is.

Daarna behandel je skew als slechts één van de vele mechanismen voor cogging-controle. Slot/poolcombinaties, optimalisatie van magneetpoolbogen, tandinkepingen, anti-cogging-stroominjectie, al deze factoren kunnen samenwerken. Skew haalt de scherpe kantjes van de geometrie weg; de besturing kan dan de resterende koppelrimpel verwerken zonder te kampen met een enorme periodieke verstoring.

Het belangrijkste is om niet te denken dat "rotorvervorming = sterke reductie, statorvervorming = zwakke reductie" of andersom. Bij dezelfde vervormingshoek zijn ze vanuit het oogpunt van cogging-koppel vrijwel onderling uitwisselbaar. Wat verandert, is alles eromheen: wikkelingsfactor, fabricage, kopergebruik, magneetkosten en soms mechanische integriteit.

Als u alleen geïnteresseerd bent in de mate van vermindering van het cogging-koppel en u de scheefhoek en de machinetopologie vast houdt, is er geen consistente winnaar. De scheefheid van de stator en de rotor zorgen voor bijna hetzelfde percentage vermindering van het cogging-koppel; de verschillen zijn klein en afhankelijk van het specifieke geval.

Als u belang hecht aan het totale ontwerp – kosten, produceerbaarheid, koppeldichtheid, verliezen – dan:

De meeste conventionele radiale fluxmotoren hebben een scheve rotor omdat dit gemakkelijker te produceren is en minder nadelig is voor de wikkeling en de sleufvulling.

Statorverschuiving of tandverschuiving wordt aantrekkelijk wanneer de stator modulair of eenvoudig aan te passen is, of wanneer de rotor mechanisch of commercieel 'off limits' is.

En als u al hard aan het werk bent met geavanceerde scheefpatronen, gesegmenteerde rotoren of geavanceerde tandindelingen, wordt de keuze tussen stator en rotor meestal bepaald door de manier waarop uw productielijn is opgebouwd, en niet door een paar procent extra vermindering van het cogging-koppel.

Het eerlijke antwoord op de vraag in de titel is dus een beetje saai, maar erg nuttig: kantel de kant die uw proces het goedkoopst kan verdraaien en besteed vervolgens uw ontwerptijd aan het optimaliseren van de kantelhoek en de rest van de geometrie. Daar liggen de echte voordelen verborgen.