Laat Sino's lamineren Stacks Empower uw project!

Om je project te versnellen kun je lamineerstapels labelen met details zoals tolerantie, materiaal, oppervlakafwerking, of geoxideerde isolatie al dan niet vereist is, hoeveelheiden meer.

Met name waar we de kernen van maken. Het kiezen van het ideale materiaal voor de kern van een elektromotor is echt een groot aanbod. Het kan veranderen hoe goed de motor werkt, hoeveel vermogen hij gebruikt en zelfs hoeveel het kost om hem te maken. Staallaminaat is lange tijd de koning geweest. En nu is er een extra speler: zacht magnetisch poeder, meestal zacht magnetisch composiet (SMC) genoemd. We bekijken laminaat versus poeder voor jouw motorontwerp. We zullen zien wat je een veel betere efficiëntie of diverse andere voordelen kan opleveren. Laten we eens kijken naar deze conventionele vs. gloednieuwe materiaalkeuze.

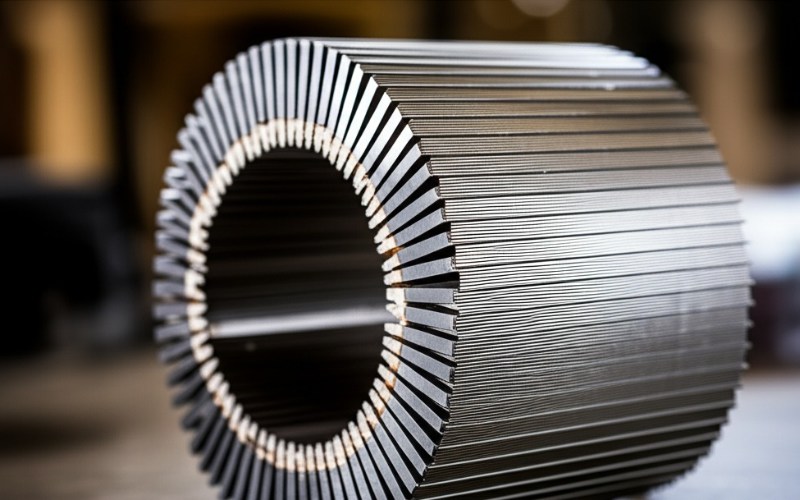

Wanneer we een elektromotorBinnenin bevindt zich een belangrijk onderdeel dat de kern wordt genoemd. Deze kern is uiterst essentieel omdat hij helpt de elektromagnetische velden te leiden. Deze velden zorgen ervoor dat de motor draait en zijn werk doet. Het materiaal dat we voor deze kern kiezen, maakt een enorm verschil in de efficiëntie van de motor. Jarenlang was staal de belangrijkste optie, met name dunne op elkaar gestapelde platen elektrisch staal. Dit noemen we een laminaatstapel.

Momenteel hebben we verschillende andere opties. Een interessant alternatief is het gebruik van een speciaal poeder. Dit is niet zomaar een metaalpoeder; het is een zacht magnetisch poeder. Deze poeders behoren tot een groep die zachte magnetische composietproducten of kortweg SMC's wordt genoemd. De keuze tussen deze kernmaterialen voor elektromotoren kan van invloed zijn op alles, van de grootte van de motor tot de efficiëntie. Het is een enorme beslissing in het ontwerpproces.

Je vraagt je misschien af: "Waarom zo veel ophef over dit element?". Nou, het materiaal van de kern heeft een directe invloed op hoeveel energie je elektromotor verspilt. Wanneer een motor draait, gaat er wat energie verloren als warmte in de kern. We noemen dit "kernverlies". Een goed kernmateriaal zal deze verliezen zeker verminderen. Dit betekent dat nog meer van de elektrische energie die de motor ingaat, wordt gebruikt om echt werk te verrichten. Dit maakt de motor extra betrouwbaar.

Een hogere efficiëntie is een groot koopje. Voor een elektrisch voertuig betekent dit veel meer kilometers per keer opladen. Voor fabrieksmachines betekent het lagere energiekosten. Het beste materiaal kan leiden tot een motor die koeler loopt, veel langer meegaat en veel betere prestaties levert. Het kiezen van het beste kernmateriaal is dus een essentiële stap voor het maximaliseren van elk soort elektromotorontwerp. We vragen je om de eigenschappen van elk materiaal te bekijken om te zien hoe het helpt.

Al vele jaren, stalen laminering is de vereiste voor elektromotorkernen. Hoe het werkt is vrij briljant. We nemen zeer dunne platen van speciaal elektrisch staal. Elke plaat wordt gecoat met een dunne isolerende laag. Daarna stansen we de vormen die we nodig hebben voor de motorkern en stapelen we ze op elkaar. Deze stapel wordt een laminaatstapel of gelamineerde kern genoemd.

De belangrijkste reden waarom we dunne lamellen gebruiken, is om wervelstroomverlies tegen te gaan. Dit zijn kleine wervelende elektrische stroompjes die in het kernmateriaal kunnen ontstaan wanneer het zich in een transformerend magnetisch veld bevindt. Deze stroompjes ontwikkelen warmte en verspillen stroom. Door de staalplaten slank en van elkaar afgeschermd te maken, verminderen we deze verliezen. Gelamineerd staal heeft goede magnetische prestaties en een lage fluxlekkage, vooral voor toepassingen die werken bij lagere frequenties zoals 50 of 60 Hz. Het is een bewezen materiaal dat we goed begrijpen.

Laten we het nu hebben over zacht magnetisch composiet, of SMC. Er zijn verschillende manieren om een motorkern te maken. In plaats van stalen platen op elkaar te stapelen, gebruiken we een uniek metaalpoeder. Elk beetje van dit poeder is bedekt met een elektrische isolator. Daarna wordt dit poeder in de exacte vorm geduwd die nodig is voor het motorelement met behulp van een proces dat poedermetallurgie wordt genoemd. Dit kan een groot voordeel zijn.

SMC's hebben een speciale eigenschap: ze zijn magnetisch isotroop. Dit betekent dat ze magnetische flux even goed in alle drie de dimensies kunnen brengen. Typische lamineringen zijn fantastisch voor magnetische velden die voornamelijk in twee dimensies stromen, langs het vlak van de laminering. Voor gecompliceerde motorlay-outs waarbij de magnetische velden in alle richtingen moeten stromen, kan SMC-materiaal echter veel beter geschikt zijn. Dit opent nieuwe mogelijkheden voor de lay-out van elektromotoren en kan helpen het totale gewicht van de motor te verlagen.

Het ontwerpproces voor een elektromotor past zich aan naargelang je kiest voor gelamineerd staal of SMC-poeder. Met laminaten wordt je lay-out enigszins beperkt door het feit dat je 2D-vormen stapelt. Je moet precies bedenken hoe je deze vormen kunt stempelen met zeer weinig afval van de staalplaat en hoe de laminaatstapel zeker zal worden geassembleerd. Het interne ontwerp moet rekening houden met de richting van de magnetische flux.

Met SMC-materiaal heb je veel meer vrijheid om complexe 3D-vormen te ontwikkelen. Dit komt doordat je het poeder in feite in de uiteindelijke vorm giet. Dit kan leiden tot compactere motorontwerpen en kan vaak meerdere onderdelen integreren in één SMC onderdeel. Dit kan de assemblage stroomlijnen en het aantal onderdelen in het systeem verminderen. Het ontwerp moet echter ook rekening houden met de gedetailleerde mechanische en magnetische prestatiekenmerken van het gekozen SMC-materiaal. Het is een andere methode om na te gaan hoe de magnetica in de motor zal werken.

Een grote vraag die ik vaak krijg, heeft te maken met verliesreductie. Kunnen SMC's echt helpen om een elektromotor efficiënter te maken? Het antwoord is: dat hangt af van de toepassing en de bedrijfsfrequentie. Bij lage frequenties, zoals de 60 Hz die we in veel huishoudelijke apparaten zien, heeft hoogwaardig gelamineerd staal doorgaans een lager kernverlies dan SMC's. Dit is een belangrijke factor voor veel conventionele motoren. Dit is een belangrijke factor voor veel conventionele motorsoorten.

Naarmate elektromotoren echter met hogere snelheden en hogere frequenties moeten draaien, met name in tractiemotoren voor elektrische voertuigen of spindels met hoge snelheid, kunnen SMC's hun voordeel laten zien. De kleine, beschermde poederdeeltjes in een SMC-materiaal zijn uitstekend in het verminderen van wervelstroomverlies bij deze hogere frequenties. Voor bepaalde hoogfrequente toepassingen kan een SMC-ontwerp dus een betere algemene efficiëntie en betere prestaties leveren dan een traditioneel laminaatontwerp. Onderzoek blijft de mogelijkheden van SMC verbeteren.

Poedermetallurgie (PM) is het fabricageproces dat gebruikt wordt om onderdelen te ontwikkelen uit metaalpoeders, en dit bestaat uit SMC onderdelen. Ik denk dat PM interessante mogelijkheden biedt om veel betere motoronderdelen te maken. Een groot voordeel is de vermindering van afval. Als je laminaten uit een stalen plaat stempelt, hou je vaak veel restmateriaal over. Met poedermetallurgie gebruik je bijna al het materiaal omdat je het poeder in de gewenste vorm perst. Dit kan de kosten verlagen.

Bovendien maakt poedermetallurgie de productie mogelijk van echt complexe vormen die zeker moeilijk of onmogelijk te maken zouden zijn door het stempelen en stapelen van laminaten. Dit kan resulteren in meer geoptimaliseerde motorontwerpen, mogelijk kleinere en lichtere motoren met aparte magnetische circuits. Hoewel er grenzen zijn aan de mechanische sterkte en magnetische permeabiliteit (of lagere dichtheid/ hogere porositeit) van sommige SMC-producten in vergelijking met massief staal, sluit de vooruitgang in PM-technologie en de groei van SMC-materialen die ruimte voor tal van toepassingen, met name in de automobielsector voor onderdelen van elektromotoren.

Als we de zuivere magnetische prestaties van gelamineerd staal versus SMC's vergelijken, is het niet eenvoudig om te zeggen "het ene is altijd veel beter". Laminaatstaal biedt normaal gesproken een grotere magnetische permeabiliteit. Dit betekent dat het gemakkelijker magnetische flux kan transporteren dan talrijke SMC-producten. Het heeft ook vaak een grotere verzadigingsinductie, wat betekent dat het krachtigere magnetische velden kan verwerken voordat het "verzadigt". Dit is een enorm voordeel voor verschillende motorontwerpen die een hoog koppel nodig hebben.

SMC's blinken echter uit in hun 3D-fluxdragervermogen en hun prestaties bij hoge frequenties. Hoewel hun permeabiliteit misschien lager is, kunnen de mogelijkheid om complexe fluxpaden te ontwerpen en het lagere wervelstroomverlies bij hoge frequentie ze de betere optie maken voor bepaalde elektromotortoepassingen. De relatieve prestaties zijn sterk afhankelijk van de bedrijfsproblemen en ontwerpdoelen van de motor. We moeten rekening houden met de gegevens voor elk specifiek materiaal en elke specifieke toepassing.

Zelfs met de opkomst van SMC's staat de traditionele motorlamineringstechnologie niet stil. Er zijn verschillende manieren waarop we een laminaatstapel kunnen optimaliseren voor betere prestaties van elektromotoren. Een essentieel gebied is de keuze van het laminatiestaal zelf. Er zijn talloze kwaliteiten van elektrisch staalelk met verschillende eigenschappen en kosten. Het selecteren van de juiste kwaliteit voor de specifieke toepassing kan kernverliezen aanzienlijk beperken.

Een bijkomende factor is de dikte van de laminaten. Dunnere lamineringen zorgen meestal voor een lager wervelstroomverlies, maar ze verhogen ook de kosten van het stansen en assembleren omdat je er nog meer van nodig hebt. Het ontwerp van de laminatievorm zelf is ook cruciaal om de magnetische flux effectief te geleiden en ongewenste luchtlekken of fluxlekkage te minimaliseren. We moeten ook nadenken over de stapelfactor (hoe dicht de laminaten op elkaar worden geladen) en de kwaliteit van de isolatie tussen elke laminaat. Al deze details helpen om de meest effectieve prestaties uit een op lamellen gebaseerd motorontwerp te halen.

Laten we tot slot de kosten en de productie bespreken. Voor de productie van grote aantallen eenvoudige motorvormen kan het stansen van laminaten een zeer kosteneffectief proces zijn, ondanks dat er wat materiaalafval is. Het staalmateriaal zelf is relatief goedkoop en de stempelproces is snel. De assemblage van de lamineerstapel draagt natuurlijk bij aan de kosten. Dit is een betrouwbare productieroute met veel bestaande faciliteiten.

SMC-componenten, gebruikt in de poedermetallurgie, kunnen op andere manieren kostenbesparingen opleveren. Het SMC materiaal zelf kan per kilogram duurder zijn dan gelamineerd staal. Het PM-proces kan echter netvormige of bijna netvormige onderdelen genereren, wat betekent dat er weinig materiaal wordt verspild en dat er minder nabewerkingsstappen nodig zijn. Voor complexe ontwerpen kan SMC het aantal onderdelen verminderen en de assemblage stroomlijnen, wat resulteert in lagere totale systeemkosten. De apparatuur die nodig is om SMC-poeder te comprimeren en de gereedschapskosten zijn eveneens kritieke factoren. De beste keuze hangt meestal af van het specifieke motorontwerp, het productievolume en de doeltoepassing. Er is een groeiende behoefte aan dit soort materiaal.