Laat Sino's lamineren Stacks Empower uw project!

Om je project te versnellen kun je lamineerstapels labelen met details zoals tolerantie, materiaal, oppervlakafwerking, of geoxideerde isolatie al dan niet vereist is, hoeveelheiden meer.

Als u de coating droog houdt, temperatuurschommelingen beperkt en condensatie als de echte oorzaak beschouwt, zullen de meeste 'mysterieuze' problemen met isolatiecoatings verdwijnen. De rest is gewoon een kwestie van tijdmanagement: hoe lang spoelen, blanks en stapels onbedekt, koud of verontreinigd blijven liggen.

A laminaat isolatie coating kan er prima uitzien en toch verkeerd functioneren. De oppervlakte-isolatie wordt op sommige plekken zacht. De stapels zijn iets te geleidend. De randen vertonen vroege roestvlekken. Gelijmde stapels die vroeger goed uitharden, gaan nu inconsistent functioneren. Daarvoor hoeft de coating niet te 'bladderen'. Er is alleen vocht nodig om dit te veroorzaken.

Normen en leveranciersklassen (ASTM A976 "C-x"-stijlgroeperingen) zijn nuttige labels, maar bij opslag maakt het niet uit hoe u de coating hebt genoemd. Het gaat erom of u condensatie hebt veroorzaakt, of u chemische stoffen aan de open lucht hebt blootgesteld en of u corrosie een nat oppervlak hebt gegeven om op in te werken.

Mensen discussiëren over relatieve vochtigheid omdat die gemakkelijk af te lezen is op een wandthermometer. Condensatie houdt zich niet aan die thermometer.

De praktische regel is eenvoudig: als een stalen oppervlak onder het dauwpunt van de omringende lucht komt, kan er water op de coating komen. Een voorbeeld uit de catalogus maakt dit duidelijk: bij 25 °C en 80% RH kan condensatie ontstaan als de temperatuur daalt tot ongeveer 22 °C. Dat is geen dramatische temperatuurverandering.

Een opmerking over vermogenselektronica maakt gebruik van hetzelfde idee met een gekoelde fles: lucht van 20 °C bij 60% RH heeft een dauwpunt van ongeveer 12 °C; als een oppervlak onder die temperatuur wordt gekoeld, ontstaan er druppels. Vervang 'fles' door 'spoel die van een vrachtwagen is gevallen' of 'stapel die bij een deur staat' en het mechanisme is identiek.

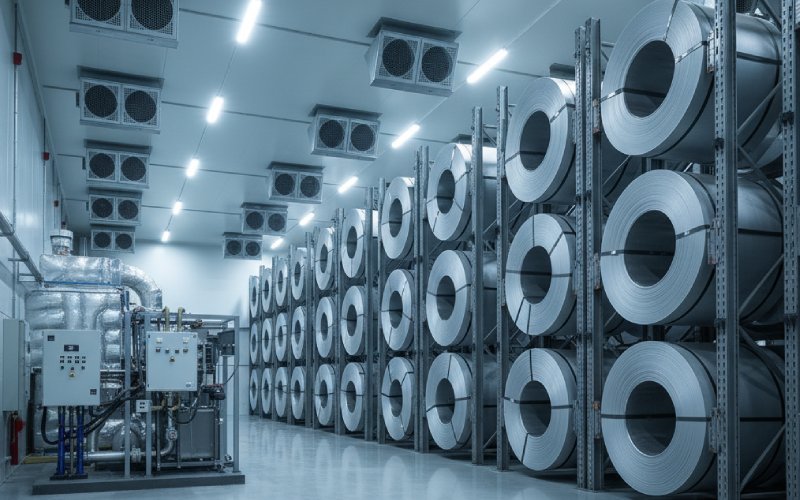

Dus als iemand zegt: "Ons magazijn heeft een relatieve vochtigheid van minder dan 65%", dan kan dat waar zijn, maar toch irrelevant. Als het materiaal kouder is dan de ruimte, of als de ruimte 's nachts afkoelt, of als de pallet op een koude vloer staat, kun je toch het dauwpunt overschrijden. Zonder dat je het merkt.

Enkele van de nuttigste opslagadviezen komen van leveranciers die verkopen reactief lamineervernissystemen, omdat ze zich geen onduidelijkheid kunnen veroorloven. Voor zelfhechtende vernis gecoat elektrisch staal (Backlack) hanteert voestalpine een harde bovengrens van +40 °C, adviseert ongeveer +23 °C voor opslag, beperkt de maximale opslag tot zes maanden vanaf levering en stelt dat droge opslag moet worden gegarandeerd en condensatie moet worden vermeden.

De productinformatie van Thyssenkrupp over isolatiecoatings zegt iets soortgelijks in andere bewoordingen: bij temperaturen onder 40 °C en droge omstandigheden is de houdbaarheid minimaal zes maanden, moet het materiaal worden beschermd tegen zonlicht/UV-straling en mag de temperatuur niet onder het dauwpunt komen. Die laatste zin is veelzeggend. Ze hebben het niet over een 'aangename' luchtvochtigheid. Ze hebben het over het voorkomen van watervorming op het oppervlak.

Ook het vermelden waard: de corrosiebestendigheid van coatings wordt beoordeeld in condensatie-atmosfeertests (DIN EN ISO 6270-2 is een veelgebruikte test), en de norm zelf maakt expliciet onderscheid tussen constante vochtigheid en wisselende atmosferen wanneer temperatuur- en vochtigheidsveranderingen van belang zijn. Wisselende atmosferen komen in feite overeen met de 'realiteit in het magazijn'.

Zelfs met een goede opslagruimte zijn de risicovolle momenten van voorbijgaande aard.

Een spoel wordt bij ontvangst uitgepakt, blijft "even" liggen en wordt vervolgens weer verplaatst. Een pallet met gestanste lamellen wordt bij de pers geplaatst omdat dat handig is. Een half gebruikte pallet wordt aan het einde van de dienst slecht opnieuw ingepakt. In een maandelijks dashboard lijken dit geen vochtproblemen te zijn. Het lijkt normale productie. Een week later bent u echter op zoek naar interlaminaire weerstandsafwijkingen.

Als je één mentaal model wilt dat standhoudt: je hebt geen controle over een kamer, je bestuurt een microklimaat rondom gecoat staal. Verpakking, hersluitbaarheid en acclimatisatietijd vóór het openen zijn net zo belangrijk als een ontvochtiger.

Ponssmeermiddelen en behandeling na het ponsen veranderen het spel. Een zeer specifieke opmerking in de documentatie van thyssenkrupp koppelt het risico op voortijdige corrosie aan waterverdunbare smering en geeft zelfs een beperking: het oliegehalte moet hoger zijn dan 5% en de "opslagtijd voor laminering" is in dat verband beperkt tot vijf dagen. Dat is geen marketingpraatje, maar een erkenning dat de opslagtijd en de natte chemie snel op elkaar inwerken zodra je het oppervlak hebt bewerkt.

Als uw bedrijf dus onderdelen stanst en deze vervolgens een week lang in een vochtige hoek laat liggen, dan is vochtigheidsbeheersing geen faciliteitenproject. Het is een beperking in de planning die u moet respecteren, anders betaalt u daar later de prijs voor.

Het doel van deze tabel is niet om het gegevensblad van uw leverancier te vervangen. Het is bedoeld om de storingsmodi leesbaar te maken wanneer u langs de lijn loopt en beslist of een pallet veilig kan worden gebruikt.

| Situatie die je herkent | Wat er waarschijnlijk gebeurt | Wat in de praktijk meestal werkt | Wat je opneemt, zodat er later geen discussie ontstaat |

|---|---|---|---|

| Een koude spoel of gestapelde blanks komen in een warmere ruimte terecht en u opent de verpakking onmiddellijk. | Het stalen oppervlak kan lang genoeg onder het dauwpunt blijven om een dunne waterfilm te vormen, zelfs als de gemiddelde relatieve vochtigheid normaal lijkt. | Je houdt het verpakt totdat de temperatuur van het staal veilig boven het lokale dauwpunt ligt, waarna je het opent en tussen gebruik door weer goed afsluit. | Je registreert bij het openen de temperatuur en het dauwpunt van het staal, niet alleen de relatieve vochtigheid in de ruimte. |

| U ziet lichte roestvlekjes aan de randen of tussen de lamineringen, maar de coating 'ziet er intact uit'. | Condensatie en tijd zijn voldoende voor corrosievlekken en geleidbaarheidsafwijkingen in stapels, vooral na verwerking. | U verkort de wachttijd na het ponsen en bewaart de verwerkte onderdelen in een drogere, stabielere opslagruimte, want 'later' is wanneer roest meer tijd krijgt. | Je houdt de wachttijd bij sinds het stempelen en waar het zich bevond, omdat 'op voorraad' niet één enkele toestand is. |

| Gelijmde stapels beginnen ongelijkmatig uit te harden in vergelijking met eerdere partijen. | Reactieve vernisystemen zijn gevoelig voor opslagtemperatuur, opslagduur en blootstelling aan condensatie, zelfs wanneer ze bij aankomst droog aanvoelen. | U handhaaft leverancierslimieten (temperatuurplafonds en houdbaarheidslimieten) en stopt met het opslaan van reactief gecoat materiaal in de buurt van warmtebronnen of deuren. | U registreert de leveringsdatum, de opslagduur en eventuele afwijkingen boven de limiettemperatuur van de leverancier. |

| Een ruimte met "vochtigheidsregeling" heeft nog steeds af en toe last van vochtproblemen. | Lokale oppervlakken (vloeren, buitenmuren, zones naast het dok) kunnen kouder zijn dan de luchtsensor, waardoor er lokaal dauwpuntoverschrijdingen plaatsvinden. | Je behandelt vloercontact en randzones als verschillende klimaten en je slaat gecoat staal op boven de vloer met ruimte voor luchtcirculatie. | Je plaatst ten minste één sensor op de plek waar het materiaal zich daadwerkelijk bevindt, want één wand sensor is een verhaal, geen meting. |

Veel materialen voldoen alleen aan hun gepubliceerde houdbaarheid onder gecontroleerde opslagomstandigheden. Zelfs een eenvoudig gegevensblad voor isolatiespray koppelt de houdbaarheid van twee jaar aan opslag onder gecontroleerde vochtigheid, waarbij expliciet wordt vermeld dat de temperatuur tussen 10 °C en 27 °C moet liggen en de relatieve vochtigheid minder dan 75% RH moet zijn. Dat heeft niets te maken met netheid. Het gaat erom dat vocht en temperatuur het product in de bus niet kunnen veranderen.

Isolatievernissen en verharders kunnen nog minder tolerant zijn. Op het productblad van een vernisproduct wordt gewezen op de vochtgevoeligheid van de verharder en wordt gewaarschuwd voor het risico van gelvorming bij hoge temperaturen, waarbij wordt aanbevolen om de vernistemperatuur onder 30 °C te houden. Vertaling: u kunt het product "binnenshuis opslaan" en toch beschadigen als uw opslagruimte warm en vochtig is.

En ja, soms is de saaie taal van het veiligheidsinformatieblad de juiste basis: bewaar materialen in de originele verpakking, op een koele, droge en goed geventileerde plaats. Niet poëtisch. Maar wel correct.

Als u slechts één meetwaarde in uw procescontroles meeneemt, laat dat dan het dauwpunt plus de oppervlaktetemperatuur zijn. Het dauwpunt is al de manier waarop serieuze industrieën het condensatierisico uitleggen, omdat het bestand is tegen schommelingen in de temperatuur in de praktijk.

Dan kunt u een eenvoudig beleid voeren dat geen ingewikkelde taal vereist: open de verpakking niet wanneer het staal kouder is dan de dauwpuntmarge toestaat; bewaar elektrisch staal met een reactieve coating niet boven de temperatuurlimiet van de leverancier; laat gestanste onderdelen niet zo lang liggen dat 'opslag' een corrosietest wordt die u niet van plan was uit te voeren. Dat zijn geen slogans. Het is gewoon de kortste weg om de isolerende eigenschappen van laminaatisolatiecoatings te behouden.