Laat Sino's lamineren Stacks Empower uw project!

Om je project te versnellen kun je lamineerstapels labelen met details zoals tolerantie, materiaal, oppervlakafwerking, of geoxideerde isolatie al dan niet vereist is, hoeveelheiden meer.

Als u maar één ding onthoudt, laat het dan dit zijn: behandel de tolerantie van de stapelhoogte en de uitlijning van de magneet-luchtspleet als een gekoppeld willekeurig systeem, niet als twee afzonderlijke knoppen. Zodra u ze samen simuleert, lost het argument over de vraag of u die extra 0,02 mm tolerantie "echt nodig" hebt, zich vanzelf op.

De meeste artikelen isoleren de lengte van de luchtspleet of de toleranties van de magneet en houden al het andere op de nominale waarde. Dat is nuttig voor de theorie, maar minder nuttig voor discussies met de productieafdeling.

We weten al dat zelfs een verschuiving van 0,1 mm in de luchtspleet het gemiddelde koppel met ongeveer één procent en de koppelrimpel met meer dan vijftig procent kan veranderen in sommige machines. Tegelijkertijd veranderen axiale stapelhoogteverschuivingen de eindeffecten, axiale lekkage, stijfheid en hoe sterk de structuur de rotor in excentrische posities duwt. Je ziet deze twee nooit alleen op een tekening staan; ze delen onderdelen, bevestigingen en leveranciers.

Dus als uw variatiemodel de stapelhoogte en de excentriciteit van de luchtspleet onafhankelijk houdt, gaat het stilletjes uit van precies datgene waarvan u weet dat het niet waar is: dat de 3D-structuur geen terugkoppeling heeft naar het magnetische circuit.

Er liggen al verschillende taken op uw bureau.

Een reeks studies beschouwt de luchtspleet als de dominante geometrische parameter. Ze tonen aan dat kleine veranderingen in de lengte van de spleet duidelijke verschuivingen in koppel, koppelrimpel, inducties en fluxverzwakkingsvermogen veroorzaken, en ze waarschuwen voor de gebruikelijke afweging tussen kleine spleten en mechanische risico's. Een andere reeks studies bekijkt de fabricagetoleranties voor axiale fluxmachines statistisch en voert tienduizend varianten uit; gecombineerde magneet- en positioneringstoleranties zorgen voor een koppelrimpel en koppelrimpel die vele malen hoger zijn dan het nominale ontwerp suggereert.

Puur geometrisch gezien laat het tolerantie-stapelwerk voor generatoren met permanente magneten zien hoe een eenvoudige worst-case-stapel een vereiste luchtspleet van 0,8–1,2 mm kan terugbrengen tot ongeveer 0,81–1,18 mm in werkelijkheid, en hoe het opnieuw toewijzen van toleranties aan een paar belangrijke kenmerken de belasting vermindert zonder dat het elektromagnetische gedeelte opnieuw ontworpen hoeft te worden. Metingen op echte machines bevestigen vervolgens wat de CAD tegelijkertijd beloofde en vreesde: de lengte van de luchtspleet, de remanentie van de magneet en de fluxdichtheid van de luchtspleet correleren zoals verwacht, maar de nominale waarden zijn vaak enkele procenten te optimistisch.

Ten slotte tonen robuuste ontwerpstudies naar flux-switching machines al aan, met gegevens, dat iets langere luchtspleten onevenwichtige radiale krachten aanzienlijk kunnen verminderen, terwijl het koppel slechts met ongeveer tien procent wordt verminderd, en dat fabricagetoleranties moeten worden behandeld als normaal verdeelde variabelen die rechtstreeks worden doorgevoerd in prestatieverdelingen. Magnetische tandwielen van ruimtevaartkwaliteit die werken met openingen van 0,25 mm en tolerantiebanden van ±0,03–0,11 mm maken het plaatje compleet: kleine luchtspleten zijn mogelijk, maar alleen als stapeling, structurele vervorming en thermische uitzetting in één gecombineerd model worden opgelost.

Nuttig werk. Maar het meeste daarvan repareert de axiale stapel of drukt deze in een enkele veiligheidsfactor.

Om de simulatie te laten overeenkomen met de werkelijkheid, moet u kiezen wat u bedoelt met 'stapelhoogte' en 'luchtspleetuitlijning' op een manier die aansluit bij de bewerking en assemblage.

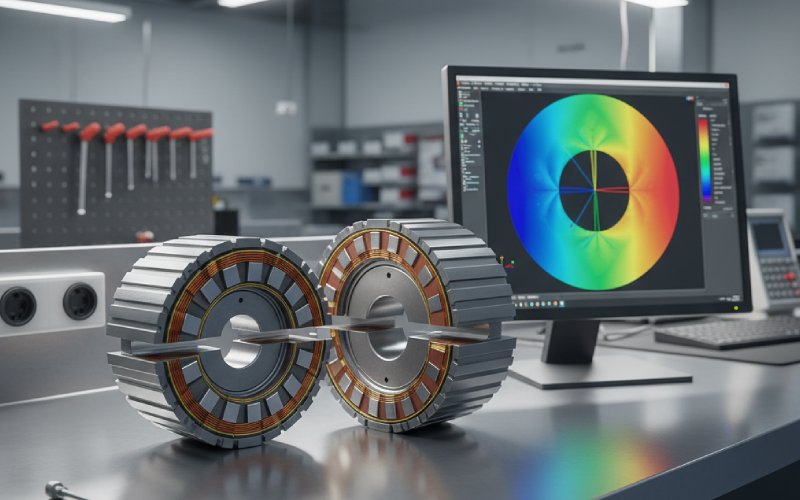

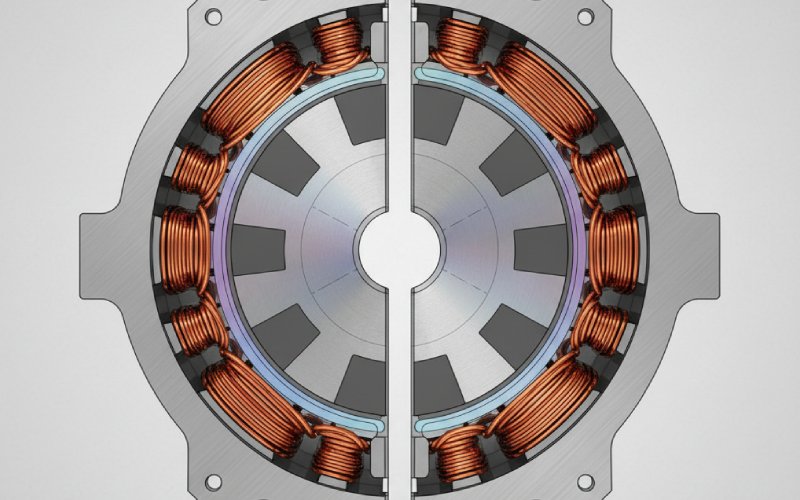

De stapelhoogte is niet alleen de laminatielengte. Het is de netto axiale opbouw van elk element dat flux in de opening duwt: laminaten, eindvlakken, magneetdragers, vulplaatjes, zelfs kleeflaagjes als die dik genoeg zijn om ertoe te doen. Aan de rotorzijde kunnen variaties in de stapelhoogte veranderen waar de magneten zich daadwerkelijk bevinden ten opzichte van de statortanden in de axiale richting. Aan de statorkant bepalen ze hoe goed het actieve staal de magneetstapel overlapt.

De uitlijning van de luchtspleet bestaat uit ten minste drie onderdelen. Er is de gemiddelde radiale spleet. Er is de excentriciteit, dat wil zeggen hoe ver de rotor uit het midden ligt. En dan is er nog de scheefstand tussen de stator en de rotor in de axiale richting, die optreedt wanneer de twee stapels niet gelijk of niet haaks zijn. Bij korte machines begint dat laatste veel sneller problemen te geven dan 2D-tekeningen doen vermoeden.

De koppeling leeft in de beperkingen. Eén bewerkingsopspanning kan zowel de hoogte van de laminaatstapel als de positie van de lagerrand bepalen. De keuze van vulplaatjes die de axiale speling vastzetten, verandert de plaats waar de magneten in het statorvenster zitten. Als u die verbanden niet codeert, zullen de Monte Carlo-wolken die u uitzet, zuiverder zijn dan die welke de natuur u geeft.

Op dit moment beschikt u al over tekeningen en ISO- of ASME-tolerantieklassen. Dat is voldoende om de willekeurige variabelen te bouwen.

U begint met dimensionale en geometrische toleranties op onderdeelniveau en brengt deze vervolgens in kaart in een kleine set effectieve variabelen: rotorstapelhoogte, statorstapelhoogte, gemiddelde luchtspleet, excentriciteit en eventuele belangrijke kantel- of scheefhoeken. Klassieke stapelmethoden geven u de algebra, of u nu het worst case-scenario gebruikt of iets dat dichter bij de wortelsomkwadraat ligt. Relatiebeperkingen komen rechtstreeks uit het referentieschema; één referentieverschuiving kan meerdere oppervlakken samen verplaatsen.

Vervolgens wijst u distributies toe. Voor machines met een hoog volume komen normale of afgeknotte normale distributies vaak overeen met meetgegevens; voor sommige onderdelen met een laag volume kunt u dichter bij rechthoekige of 'spec-bounded but biased'-distributies blijven. Het belangrijkste is niet de exacte vorm, maar dat gecorreleerde hoeveelheden gecorreleerd blijven. Als één slijpbewerking tegelijkertijd zowel de luchtspleet als de hoogte van de rotorstapel definieert, zijn hun afwijkingen niet onafhankelijk, ongeacht wat de tolerantietabel zegt.

Voor het magnetische model geldt nog steeds het gebruikelijke patroon, maar je gebruikt het anders.

U behoudt uw 2D-model voor snelle sweeps van gemiddelde luchtspleet en excentriciteit in het middenvlak, gekalibreerd tegen een handvol 3D-runs die de werkelijke stapelhoogtes en eindeffecten omvatten. De 3D-runs geven u correctiefactoren als functies van rotor- en statorstapelmismatch en eventuele axiale offset. Zodra die correctiefactoren bestaan, kan de variatiestudie grotendeels in 2D of in een magnetisch equivalent circuit met verminderde orde blijven.

De truc is om een kleine reeks outputs te definiëren die rechtstreeks verband houden met tolerantiebeslissingen. Gemiddeld koppel, koppelrimpel, tegen-EMK, lokale piekfluxdichtheid in kritieke tanden en een bepaalde mate van ongebalanceerde radiale kracht zijn meestal voldoende. Geluid en trillingen vloeien vaak voort uit deze factoren.

U hoeft niet elk klein detail van de golfvorm voor tienduizend virtuele machines op te lossen. U hebt alleen voldoende nauwkeurigheid nodig om ervoor te zorgen dat prestatieverschillen binnen uw tolerantiecloud reëel zijn en geen numerieke ruis.

Aan de mechanische kant bepaalt de axiale stapelhoogte de stijfheid en hoe de belastingen over de lagers en de behuizing worden verdeeld. Kleine veranderingen in de stapelhoogte kunnen veranderen welke oppervlakken contact maken, of hoe vulplaatjes samendrukken, en dat verandert op zijn beurt de excentriciteit onder belasting.

Een minimaal maar bruikbaar model combineert:

Een statische structurele weergave van het rotor-stator-lagersysteem, inclusief contact of voorspanning waar dat van belang is, zodat u de excentriciteit en kanteling kunt berekenen voor elke tolerantierealisatie en elk bedrijfsbelastingsgeval.

Een thermisch model dat u temperatuurvelden voor dezelfde werkpunten geeft, aangezien thermische uitzetting uw gemiddelde luchtspleet gedurende de levensduur gemakkelijk met enkele procenten kan verschuiven, zoals te zien is bij actuatoren voor ruimtevaarttoepassingen.

Ook hier geldt dat u niet voor elke Monte Carlo-steekproef een volledig CFD- of gedetailleerd contactmodel nodig hebt. Bereken vooraf de responsoppervlakken: hoe excentriciteit en helling afhankelijk zijn van de effectieve stapelhoogtes en een aantal belastingsvariabelen. Voer deze vervolgens in het magnetische model in.

De onderstaande tabel is illustratief en niet afkomstig van een specifieke machine, maar laat wel zien waar ingenieurs het over hebben. Neem een nominale machine met een radiale luchtspleet van 0,8 mm, een stator- en rotorstapelhoogte van 80 mm en een matige koppelrimpel.

| Zaak | Rotorset ΔL (mm) | Statorstapel ΔL (mm) | Gemiddelde luchtspleet g (mm) | Excentriciteit e (mm) | ΔKoppel (%) | ΔKoppelrimpel (%) | Opmerking |

|---|---|---|---|---|---|---|---|

| Nominaal | 0.00 | 0.00 | 0.80 | 0.00 | 0 | 0 | Ontwerppunt gebruikt voor FEA en testen |

| A | +0.20 | 0.00 | 0.80 | 0.02 | −0,5 | +15 | Langere rotorstapel, iets grotere radiale belasting, kleine excentriciteit onder koppel |

| B | +0.20 | −0,10 | 0.76 | 0.04 | +1.0 | +40 | Stack mismatch trekt magneten aan één kant dichterbij elkaar; verminderde opening daar, hogere lokale B, sterke toename van rimpeling |

| C | −0,20 | 0.00 | 0.84 | 0.01 | −3,0 | −10 | Kortere rotorstapel, iets grotere opening en lagere stijfheid, bescheiden koppelverlies maar betere rimpel |

| D | +0.10 | +0.10 | 0.82 | 0.00 | −2,0 | −5 | Beide stapels lang; gemiddelde opening neemt toe door montageschijven, rimpeling verbetert lichtjes |

| E | +0.20 | −0,10 | 0.72 | 0.05 | +1.5 | +80 | Dezelfde geometrie als B, maar onder hogere belasting; excentriciteit neemt toe, risico op tegen-EMK en ruis |

Als je een paar honderd echte varianten voor je ontwerp hebt uitgevoerd, ziet het patroon er meestal hetzelfde uit. Gevallen zoals B en E, waarbij stapelafwijkingen en luchtkloofuitlijning samenkomen, bepalen je opbrengstlimiet. Dat is waar machines nog steeds voldoen aan de elektrische specificaties op papier, maar niet slagen voor NVH- of mechanische spelingcontroles.

U kunt ook de contouren van een oplossing zien. Als u een iets grotere nominale luchtspleet accepteert en de stapeltoleranties opnieuw in evenwicht brengt, zodat de lengtes van de rotor en stator samen bewegen, duwt u de slechtste combinaties weg uit het werkingsgebied. Dat komt overeen met de trend die wordt gemeld voor FSPM-machines, waarbij grotere luchtspleten de ongebalanceerde krachten verminderden tegen een bescheiden koppelkost.

Het basisidee is eenvoudig: maak van elke sleuteltolerantie een variabele, neem monsters en voer de gekoppelde elektromagnetische en structurele modellen uit. De moeilijkheid is om voldoende inzicht te krijgen zonder wekenlang te hoeven rekenen.

Een veelvoorkomend patroon dat in de praktijk werkt, ziet er als volgt uit, hoewel elk team het anders invult. Je voert een ontworpen experiment uit op de effectieve variabelen: rotorstapel, statorstapel, gemiddelde luchtspleet, excentriciteit en misschien nog een of twee andere, zoals magnetische remanentie. Een paar dozijn zorgvuldig geselecteerde punten zijn vaak voldoende. Voor elk punt voer je het gekoppelde model uit, leg je de outputs vast en pas je een surrogaat toe, bijvoorbeeld een polynoom, een Gaussiaans proces of iets dergelijks.

Zodra de surrogaat de basisvalidatie heeft doorstaan, kunt u deze gebruiken in de Monte Carlo. Op dat moment zijn miljoenen monsters goedkoop. U kunt prestatieverdelingen extraheren, voorwaardelijke grafieken zoals 'koppelrimpel versus rotorstapel bij een goede gemiddelde speling' en, het meest nuttig, de gevoeligheid van de prestaties voor specifieke tolerantiefactoren, niet alleen voor abstracte afmetingen.

Uit de studies naar robuust ontwerp blijkt al dat wanneer u toleranties op deze manier behandelt, u de kans op storingen aanzienlijk kunt verminderen, terwijl u een kleine vermindering van de beste prestaties accepteert. Uw eigen surrogaatmodel vertelt u precies wat 'aanzienlijk' en 'klein' voor uw ontwerp betekenen.

Variatiesimulatie is alleen de moeite waard als deze terugvloeit naar de afdrukken en procesbladen.

Eerst rangschikt u de factoren die een bijdrage leveren. Niet alleen "airgap is het belangrijkst", wat al bekend is, maar ook "excentriciteit als gevolg van de positie van de rotorstapel en de lagerzitting is schadelijker dan gemiddelde spelingvariatie als gevolg van de statorstapel". Dat geeft u een rationele basis om de ene dimensie aan te scherpen en de andere te versoepelen, zoals de studie naar de opbouw van de generator aantoonde met de herverdeling van nauwe toleranties van kleine onderdelen naar de rotoras.

Ten tweede pas je de nominale waarden aan. Als de verdeling van de gemiddelde speling scheef naar beneden is omdat de assemblage de neiging heeft om dingen naar elkaar toe te trekken, zoals te zien is in metingen waarbij de gemiddelde luchtspleet uiteindelijk ongeveer vijf procent kleiner was dan nominaal, kun je de nominale waarde verhogen in plaats van te streven naar een perfecte centrering. Het variatiemodel geeft aan hoeveel marge je wint naast je mechanische limiet zonder contact.

Ten derde controleert u procesideeën. Bijpassende slijpstappen, alternatieve referentieschema's of gesegmenteerde statorassemblages hebben allemaal duidelijke geometrische gevolgen. U kunt elk daarvan omzetten in een aangepaste correlatiestructuur in het variatiemodel en kijken welke daadwerkelijk de prestatieverspreiding verkleint. Dit is precies wat er is gedaan in het werk aan ruimteactuatoren, toen bijpassende geslepen lagerzittingen de voorspelde tolerantiebandbreedte van de luchtspleet terugbrachten van ongeveer ±0,09 mm tot ongeveer ±0,027 mm.

Er zijn een aantal gewoontes die ervoor zorgen dat deze hele oefening realistisch blijft en niet vervalt in pure simulatiekunst.

Controleer altijd ten minste één afmeting met meetgegevens, zelfs bij vroege prototypes. Een snelle scan van de werkelijke luchtklepafstanden en stapelhoogtes zal u vertellen of uw veronderstelde verdelingen ook maar enigszins kloppen.

Houd de outputmetrics nauw verbonden met de vereisten: koppel, efficiëntie, NVH-proxies, spelingmarges. Als een output een tekening niet kan wijzigen, hoort deze waarschijnlijk niet thuis in het variatiemodel.

Behandel de elektromagnetische en structurele modellen als gelijkwaardige partners. Als het ene model nominaal blijft terwijl het andere varieert, krijgt u betrouwbaar ogende antwoorden die echter stilletjes bevooroordeeld zijn.

Weersta ten slotte de neiging om de logica te veel te verfijnen. De productie verloopt zelden zo vlekkeloos als op papier. Uw variatiesimulatie hoeft niet theoretisch zuiver te zijn; deze moet voldoende aansluiten bij de realiteit in de fabriek, zodat wanneer deze aangeeft dat de stapelhoogte en de uitlijning van de luchtspleet als één gekoppelde ontwerpvariabele moeten worden behandeld, iedereen in de ruimte zijn eigen ervaring terug kan zien in de grafieken.