Laat Sino's lamineren Stacks Empower uw project!

Om je project te versnellen kun je lamineerstapels labelen met details zoals tolerantie, materiaal, oppervlakafwerking, of geoxideerde isolatie al dan niet vereist is, hoeveelheiden meer.

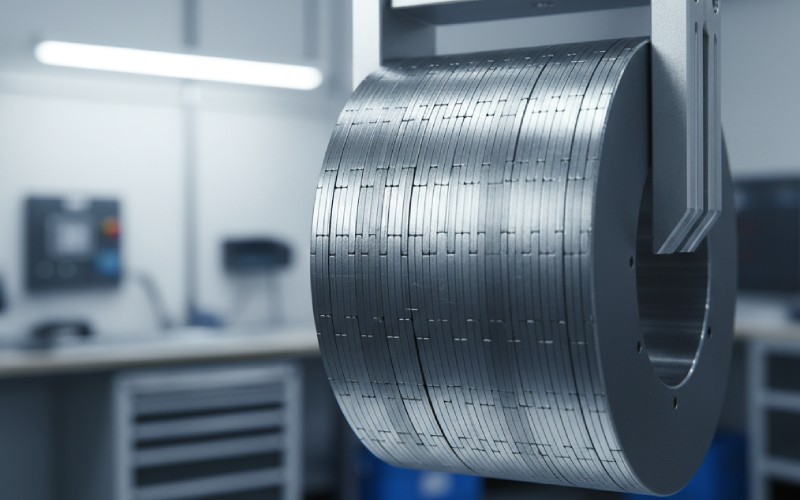

Help je bij het maken of ontwerpen van elektromotoren? Dan weet je dat een sterke motorkern die goed werkt heel belangrijk is. Deze kern, die stator of rotor wordt genoemd, is gemaakt van een stapel dunne metalen platen. De oude manier om deze stapel bij elkaar te houden was door ze te lassen. Maar er is een veel betere manier: het in elkaar grijpende lamineren. Dit artikel laat zien hoe een stapel gemaakt met een interlocked laminaat werkt. Je leert waarom deze manier goedkoper, sneller en beter is voor de werking van je motor. Blijf lezen om de eenvoudige geheimen te leren voor het bouwen van een echt goede motorstapel.

Laten we beginnen met de eenvoudige onderdelen. Een laminaat is een heel dun stukje staal. Je kunt het zien als een bladzijde in een dik boek. In een motor gebruik je geen massief stuk staal als kern. In plaats daarvan gebruik je een stapel van deze zeer dunne platen. Elke laag is bedekt met een dunne laag die elektriciteit tegenhoudt. Dit is een heel belangrijk detail. Deze speciale laag zorgt ervoor dat elektriciteit zich niet van de ene naar de andere plaat in de stapel kan verplaatsen.

Waarom doen we dit allemaal? Het gaat erom dat we geen energie verspillen. Een draaiende motor creëert een magnetisch veld. Als de kern vast zou zijn, zou dit veld elektrische stromen maken die ronddraaien, zoals kleine draaikolken. Deze stromen verspillen energie door warmte te produceren. Door veel lamineringen (meerdere lamineringen) te gebruiken, stoppen we deze stromen. Elke afzonderlijke laminatie is te dun om een grote stroom op gang te brengen. Deze eenvoudige truc zorgt ervoor dat de motor beter werkt en minder stroom verbruikt. Eén laminaat is het belangrijkste onderdeel om een sterke motorstator of -rotor te bouwen.

Nu weet je wat een laminaat is. Hoe maken ze een kern? Je neemt veel laminaten en perst ze op elkaar. Dit maakt een solide kern, die een laminaatstapel wordt genoemd. Deze stapel kan voor een stator (het deel van de motor dat niet beweegt) of een rotor (het deel dat draait) zijn. De statorstapel heeft een groot gat in het midden voor de rotor. Hij heeft ook een gleuf of veel gleuven aan de binnenkant. De koperen wikkeling gaat in deze gleuf. De wikkeling is de draad waar de elektriciteit doorheen loopt.

Wanneer er elektriciteit door de wikkeling in elke gleuf gaat, verandert de laminaatstapel in een sterke magneet. Dit is wat de rotorrotatie. Om dit op de beste manier te laten werken, moeten de laminaten in de stapel heel strak bij elkaar gehouden worden. Ze mogen niet los zitten. De manier waarop je de stapel laminaten bij elkaar houdt, bepaalt hoeveel de motor kost, hoe sterk hij is en hoe goed hij werkt. Het belangrijkste doel is om van een eenvoudige laminering een solide statorkern te maken. Deze kern moet het magnetische veld op precies de juiste manier door het elektrische circuit leiden.

Wat is de beste manier om de stapel bij elkaar te houden? Je zou een las, lijm of bouten kunnen gebruiken. Maar een slimmere manier is om een interlock te gebruiken. Een interlocked laminaat is een speciaal soort laminaat. Het is gemaakt om samen te sluiten met de laminering ernaast. Dit gebeurt zonder extra onderdelen. Denk aan twee LEGO stenen die in elkaar klikken. Dat is het belangrijkste idee van een interlock. Elke interlocklaminaat heeft kleine hobbels en deuken die erop passen.

Deze vormen worden gemaakt tijdens het productieproces. Een machine genaamd een ponsmachine snijdt de laminaatvorm uit een grote rol staal. Diezelfde machine kan ook de interlock vormen maken. Een veel voorkomende vorm is een interlock tab. Dit is een klein stukje metaal dat uit de vlakke kant van een laminaat wordt geduwd. Dit lipje past precies in een klein gaatje of gleufje op de laminering ernaast. Als je ze stapelt, klikt het lipje van de ene laminering vast in de gleuf van de laminering eronder. Dit zorgt voor een zeer sterke verbinding.

De magie die de vergrendeling tot stand brengt, gebeurt heel erg snel. Het is een slimme manier om kracht te gebruiken om het metaal te buigen. Tijdens het fabricageproces wordt een speciaal gereedschap gebruikt om de laminering te stansen. Laten we een bepaalde laminering in ons voorbeeld laminering 20 noemen. Wanneer de machine laminaat 20 maakt, komt er een gereedschap naar beneden dat een kleine pons in het oppervlak maakt. Dit maakt geen gat dat er helemaal doorheen gaat. In plaats daarvan maakt het een kleine bocht op één plek. Deze buiging is een vervorming.

Deze vervorming maakt een vorm, zoals een kleine bult of een interlocklipje. Om deze interlock te laten werken, moet deze kleine vervorming aan de onderkant van laminaat 20 uitsteken. Tegelijkertijd kan de pons een bijpassende deuk maken aan de bovenkant van de volgende lagere laminering in de stapel. Dus als laminaat 20 bovenop wordt gelegd, klikt de deuk in het deukje van het laminaat eronder. Het belangrijkste is dat de vervorming gecontroleerd is. De vervorming moet groot genoeg zijn om een sterke vergrendeling te maken, maar klein genoeg om de magnetische eigenschappen van de laminering niet aan te tasten. De ponsmachine is een zeer belangrijk onderdeel van het apparaat en de methode om dit onderdeel te maken.

Niet alle interlockvormen zijn hetzelfde. Ingenieurs hebben vele slimme manieren bedacht om een interlocklaminaat te laten aansluiten op de laminaatlaminaat ernaast. Het soort interlock dat je kiest hangt af van de grootte van de motor, hoe dik de laminering is en hoeveel het kost om het te maken. Laten we eens kijken naar een paar veelgebruikte soorten.

Jarenlang was de gebruikelijke manier om een laminaatstapel in elkaar te zetten om de buitenkant te lassen. Een las is sterk, maar bij een motor gaat het mis. De zeer sterke hitte van de las beschadigt de speciale coating op elke laminatie. In feite smelt het de randen van de stapel laminaten tot één geheel. Dit maakt een pad voor de stromen die energie verspillen, waar we het eerder over hebben gehad.

Wanneer je een stack last, maak je kortsluiting aan de buitenkant van de stator. Dit schaadt de magnetische eigenschappen en zorgt ervoor dat de motor meer stroom verbruikt. Een interlocked laminaat heeft dit probleem helemaal niet. Omdat er niet wordt gelast, wordt de coating op elke laminaat niet beschadigd. De interlock maakt een sterke verbinding zonder warmte te gebruiken. Dit leidt tot een motor die beter werkt en minder energie verspilt. Een stapel gemaakt met een interlock ziet er veel netter uit.

Hier is een eenvoudige tabel om de twee manieren te vergelijken:

| Functie | In elkaar grijpende lamineerstapel | Gelaste lamineerstapel |

|---|---|---|

| Hoe het aansluit | Mechanische vergrendeling | Hitte van een las |

| Verspilde energie | Zeer laag | Hoog door kortsluiting |

| Magnetische eigenschappen | Zeer goed | Beschadigd door hitte |

| Kosten maken | Lager (één stap) | Hoger (extra lasstap) |

| Stapelsterkte | Goed tot zeer goed | Zeer goed |

Het mooie van de vergrendelde laminering is hoe eenvoudig het is om te monteren. De productiemethode gebeurt vaak in één stap. De laminaten worden ter plekke in de stempelpers gestapeld en aan elkaar vastgemaakt. Denk aan een machine die een pons gebruikt om een laminaat uit een rol staal te snijden. Laten we dit laminaat 20 noemen. Deze laminering 20 wordt dan meteen naar beneden geduwd op de stapel die eronder wordt gebouwd.

De kracht van de pers duwt het vergrendelingslipje van laminaat 20 in de deuk van het laminaat dat al op de stapel ligt. De bovenste laminering wordt vergrendeld met de onderste. Dit gebeurt keer op keer, honderden keren per minuut. Elke nieuwe laminering wordt gesneden en meteen toegevoegd aan de groeiende stapel laminaten. Dit gaat zo door tot de stapel de juiste hoogte heeft. Daarna wordt de afgewerkte stator- of rotorkern uit de machine geduwd. Dit apparaat en deze methode voor het maken van een stapel is erg snel en verspilt geen tijd. Deze methode voor het maken van een stapel is veel sneller dan het toevoegen van een aparte las.

Het interlocked laminatiesysteem is geweldig, maar het productieproces moet heel precies zijn. Een klein foutje kan tot grote problemen leiden. Een groot probleem is wanneer kleine fouten zich opstapelen. Dit wordt een opeenstapeling van fouten genoemd. Als elke interlock er maar een klein beetje naast zit, kunnen deze kleine foutjes zich opstapelen over een lange stapel. Hierdoor kan de stapel laminaten scheef of gedraaid zijn. De bovenste laminaatstapel komt misschien niet overeen met de onderste laminaatstapel.

Een ander probleem is wanneer het metaal op de verkeerde manier wordt gebogen. Dit is een verkeerde vervorming. Als de pons te hard slaat, kan hij te veel vervorming veroorzaken en de laminering beschadigen. Dit kan de magnetische eigenschappen aantasten. Als de pons niet hard genoeg is, zal de interlock zwak zijn en kan de stapel laminaten uit elkaar vallen. Het gereedschap dat wordt gebruikt om de interlock te ponsen moet in perfecte vorm worden gehouden. Het doel van een goede productiemethode is om de buiging in een klein gebied te houden, om de vervorming alleen te lokaliseren waar de interlock zich bevindt. Dit beschermt de rest van de laminering.

De belangrijkste taak van een stator- of rotorkern is om een magnetisch veld te laten zien waar het naartoe moet. Als je het staal op een of andere manier verandert, kunnen de magnetische eigenschappen veranderen. Zoals we hebben ontdekt, is een las erg slecht omdat deze kortsluiting maakt tussen de laminaten. Een interlock is veel beter, maar niet helemaal perfect. De vervorming door de pons zet wat spanning op het staal. Deze spanning kan de magnetische eigenschappen op die kleine plek een beetje veranderen.

Maar ingenieurs werken er hard aan om dit probleem zo klein mogelijk te maken. Ze ontwerpen de interlock zo klein mogelijk en toch sterk. Ze plaatsen de interlockvormen in delen van de laminering waar het magnetische veld niet zo belangrijk is. Ze worden bijvoorbeeld vaak ver van de tanden geplaatst waar de wikkeling zit. Het kleine effect van een interlock is een kleine inruil voor een grote verbetering door het verwijderen van de slechte las. Een goed gemaakte interlock helpt bij het maken van een lamineringsstapeling die een goed werkende motor oplevert.

De wereld van elektromotoren wordt steeds beter. Bedrijven die auto's, huishoudelijke apparaten en fabrieksgereedschap maken, willen allemaal een motor die kleiner is, minder kost en krachtiger is. Dit betekent dat de technologie voor de laminering en de stator moet verbeteren. We zien nieuwe gelamineerde assemblages die nog complexere ribbels hebben. Deze ontwerpen zorgen voor een nog sterkere interlock met minder vervorming.

Er worden ook nieuwe soorten materialen gebruikt voor het lamineren. Dunnere staalsoorten met betere magnetische eigenschappen helpen om een motor te bouwen die minder stroom verbruikt. De apparatuur en methode om deze onderdelen te maken worden ook steeds beter. Zeer snelle persen en slimmere gereedschappen kunnen een lamineerstapel met grote zorg produceren zodat alles precies is. Het eenvoudige in elkaar grijpende lamineren zal een zeer belangrijk onderdeel blijven bij het bouwen van de toekomst van elektromotoren, armaturen en generatoren. Uit een eenvoudige pons op een dunne staalplaat ontstaat een krachtige motor.