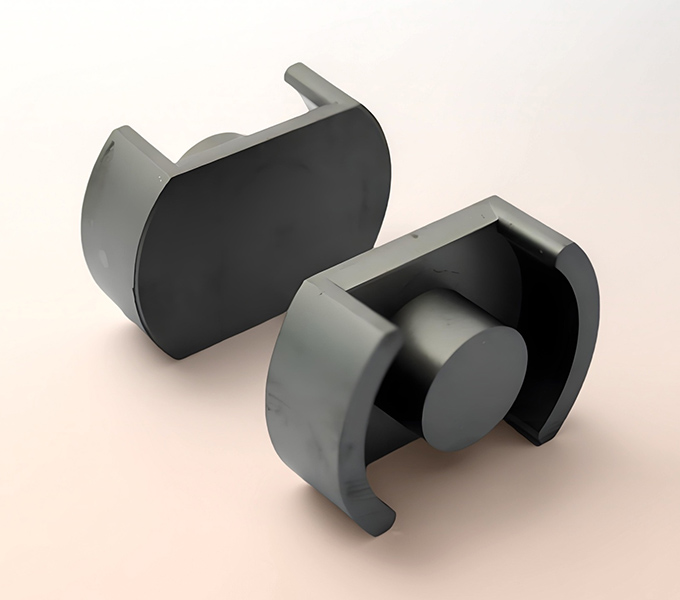

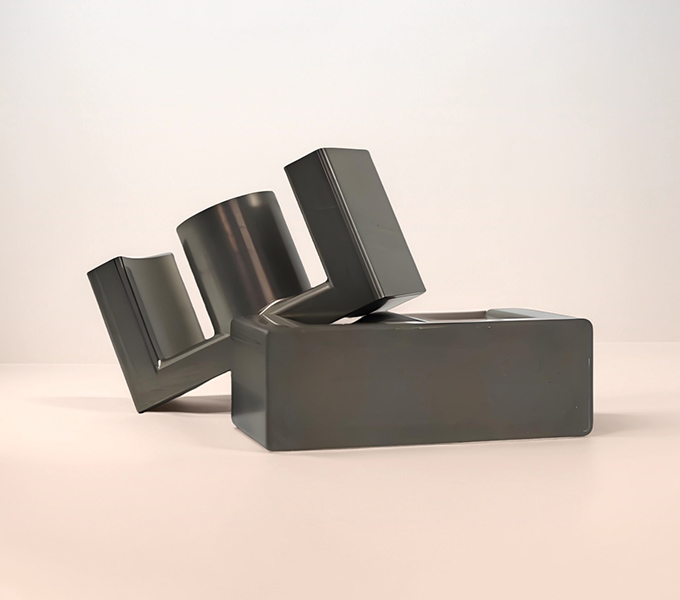

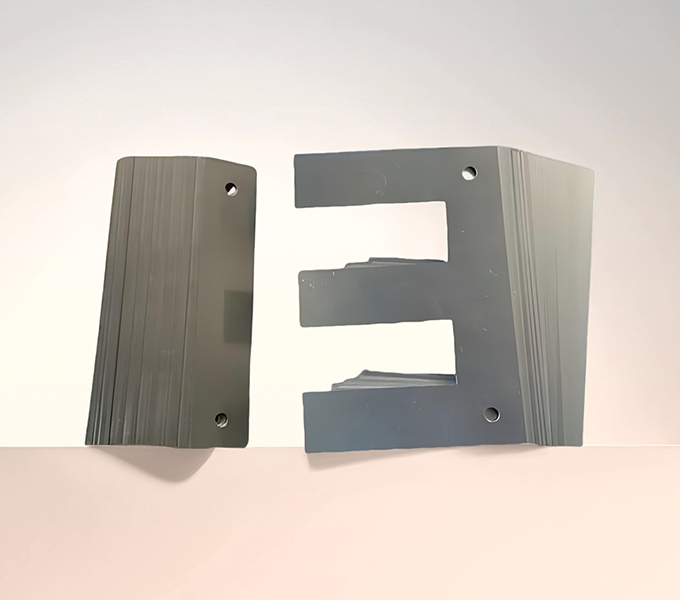

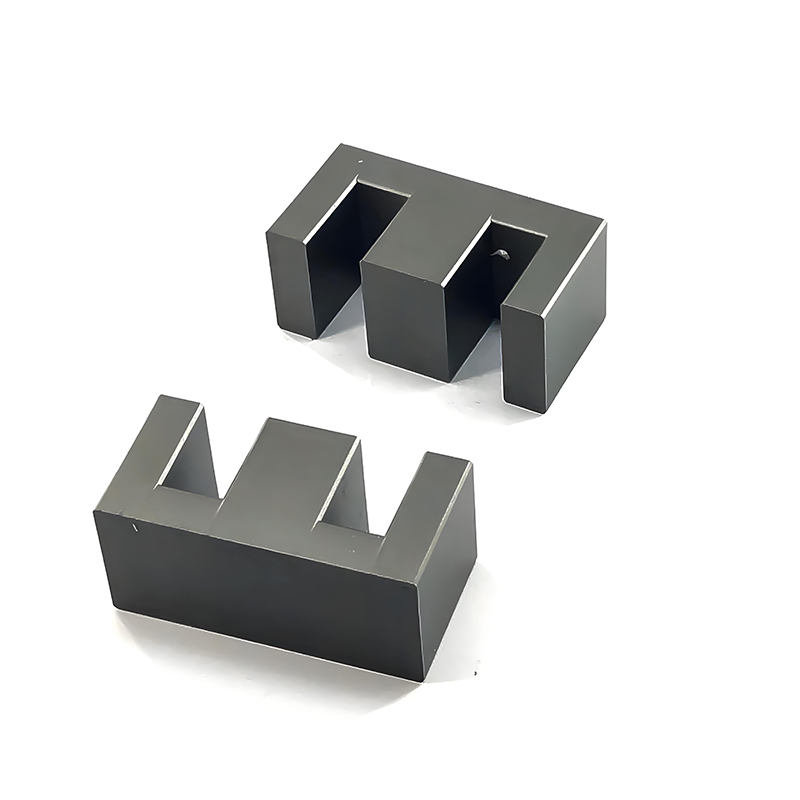

Procesos de fabricación y controles de calidad de nuestras pilas de laminación EI

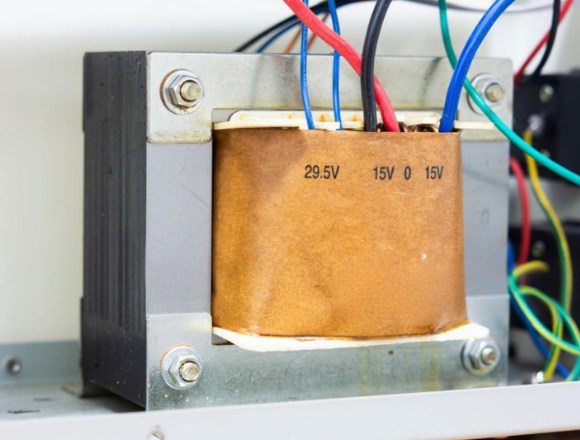

La habilidad de Sino para fabricar cosas proviene de décadas de experiencia, siempre invirtiendo dinero en la tecnología más reciente y una fuerte dedicación a la calidad. Nuestro proceso de producción integral garantiza que cada Laminado de núcleo EI tiene el tamaño y la forma adecuados, una buena calidad magnética y una superficie lisa.

Corte y preparación del material

El proceso comienza cortando las bobinas de acero eléctrico en las anchuras adecuadas. Nuestras avanzadas máquinas de corte garantizan que el tamaño sea muy exacto y desperdiciamos el menor material posible, dejando las tiras listas para el siguiente paso.

Métodos avanzados de estampación

Nuestras máquinas de estampación son la clave para crear las formas exactas del EI:

- Troquelado fino y troquelado progresivo: Utilizamos los mejores Troquelado fino y troquelado progresivo máquinas. Estas máquinas pueden fabricar piezas con bordes muy pequeños y lisos (por debajo de 5 µm) y los tamaños exactos (dentro de ±0,01 mm). Las prensas controladas por ordenador que supervisan la fuerza, la posición y la temperatura ayudan a alinear perfectamente las herramientas y reducen el desgaste. Esto afecta directamente a lo planas y fáciles de apilar que son las laminaciones.

- Corte por láser: Para fabricar prototipos rápidamente y para tiradas de producción especiales, utilizamos sistemas láser de fibra. El corte por láser permite una entrega rápida con muy poca tensión en el material. Controlamos cuidadosamente los ajustes del láser (como la longitud del pulso, la potencia y el gas) para limitar las zonas afectadas por el calor, que de otro modo pueden reducir la permeabilidad magnética hasta 10%.

- Control de rebabas y calidad del canto: Utilizamos sistemas de cámaras integrados para comprobar la calidad de los bordes y detectar pequeñas asperezas (rebabas) en tiempo real. Esta información nos ayuda a ajustar las herramientas de inmediato, lo que reduce el desperdicio hasta en 30% y mantiene constante el aislamiento entre capas.

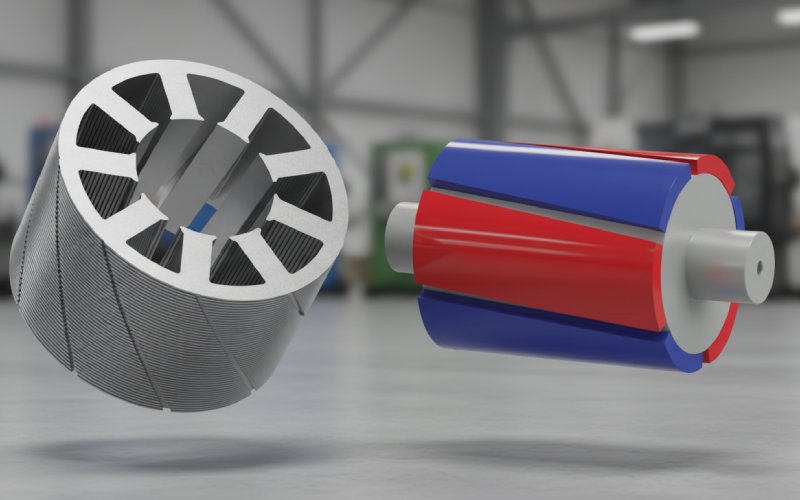

Procesos de calentamiento de precisión (recocido)

Recocido es un paso clave del calentamiento que devuelve al acero su calidad magnética después de haber sido trabajado. También ayuda a que los diminutos cristales del interior del acero crezcan de la mejor manera:

- Hornos de recocido continuo: Las máquinas de recocido continuo que utilizamos emplean una atmósfera controlada de hidrógeno/nitrógeno con muy poco oxígeno (menos de 5 ppm). Estos sistemas nos permiten controlar con precisión la temperatura de calentamiento (normalmente 800-900°C) y la velocidad de enfriamiento. Esto ayuda a que los cristales crezcan hasta alcanzar el tamaño adecuado (tamaño medio >150 µm) y alivia la tensión. Esto puede reducir la pérdida de núcleo en 15-20% en comparación con los métodos de recocido más antiguos.

- Recocido al vacío: Para las piezas que necesitan una pérdida de núcleo muy baja, utilizamos hornos de recocido al vacío, que crean un vacío casi perfecto (presiones por debajo del 10^-4 mbar). Este proceso elimina cualquier oxidación y nos permite utilizar aceros con una gran cantidad de silicio (>3,5% Si). De este modo se reducen las pérdidas en el núcleo hasta un 25% y una mejor capa aislante.

- Ciclos de recocido personalizados: Estudios recientes demuestran que el uso de ciclos de recocido controlados de varios pasos puede ajustar la dirección del cristal y reducir los defectos. Esto puede conducir a una 10-15% aumento de la permeabilidad y un 20-30% reducción de la coercitividad. Sino utiliza estos avanzados planes de recocido para obtener el mejor rendimiento magnético.

Revestimiento aislante superficial

Tras el recocido, las laminaciones se recubren con una capa de aislamiento eléctrico de alta calidad:

- Nuevos métodos de revestimiento: Utilizamos revestimientos inorgánicos avanzados a base de fosfatos y silicatos, así como deposición electroforética (EPD) de empresas como AkzoNobel y Axalta. Éstos dan una resistencia interlaminar de más de 1000 Ω-cm² y puede soportar temperaturas de hasta 800°C.

- Limpieza: Antes del revestimiento, utilizamos la limpieza por plasma y el desengrasado por ultrasonidos para eliminar los restos de aceites o partículas diminutas. Éstas pueden causar problemas con el aislamiento y provocar daños localizados. pérdidas por corrientes parásitas. Nuestros sistemas pueden verificar que la superficie está limpia hasta el nivel submicrónico.

Para detener las corrientes no deseadas entre las capas (corrientes parásitas interlaminares) y asegurarnos de que duren mucho tiempo, todas nuestras láminas están recubiertas con un aislamiento de alta calidad. Utilizamos:

- Revestimientos inorgánicos: Como el fosfato o el MgO, que soportan bien el calor y son buenos aislantes eléctricos.

- Recubrimientos orgánicos: Como C-5 o C-6, que son fáciles de estampar y pegan bien.

- Revestimientos avanzados: Estamos probando PVD (deposición física de vapor) recubrimientos para laminaciones muy finas (<0,18 mm). Estos revestimientos son muy uniformes y apenas presentan variaciones de espesor (<0,5 µm). Nuestros revestimientos tienen un resistencia interlaminar de más de 1000 Ω-cm² y puede soportar temperaturas de hasta 800°C.

Elegir el material y el revestimiento adecuados es una decisión importante. Los expertos de Sino están a su disposición para ayudarle a sopesar los costes y las ventajas y elegir la mejor opción para sus necesidades específicas.

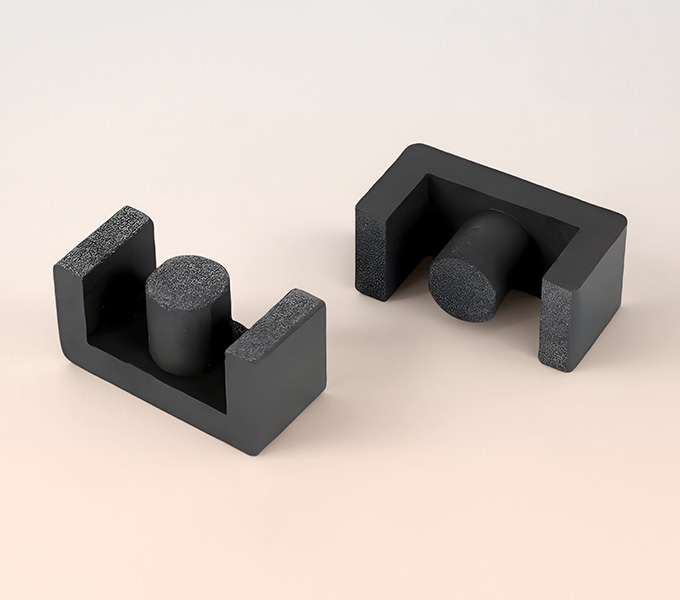

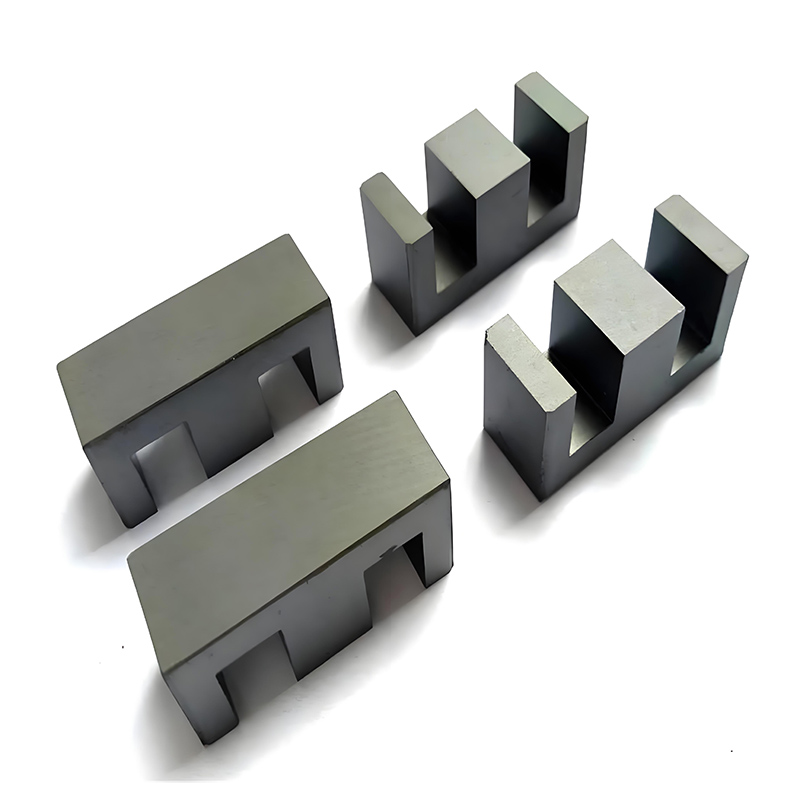

Apilado y montaje automatizados

Nuestro proceso de montaje está automatizado en su mayor parte para garantizar que todo sea coherente y de alta calidad:

- Manipulación robotizada: Los sistemas robotizados se utilizan para apilar, comprobar y embalar. Así se reducen los errores y la contaminación por manipulación humana.

- Control de la presión de apilamiento: Las prensas apiladoras automatizadas con retroalimentación de fuerza en tiempo real garantizan que la presión se mantenga en el rango óptimo (normalmente 1-2 MPa). Así se evita que el aislamiento se aplaste y que se produzcan cortocircuitos entre las capas.

- Entorno de sala limpia: Utilizamos Normas ISO 7 para salas blancas donde ensamblamos nuestros núcleos. Desde 2022, esto ha reducido los cortocircuitos causados por partículas diminutas en más de un millón de euros. 80%.

Controles de calidad e Industria 4.0

La calidad forma parte de cada paso de nuestro proceso de fabricación:

- Control en línea: Comprobamos cosas importantes (como la calidad de los bordes, el tamaño y la resistencia del aislamiento) en tiempo real. Esto nos ayuda a detectar y solucionar cualquier problema de inmediato.

- Gemelos digitales y MES: Estamos utilizando Sistemas de ejecución de la fabricación (MES) y gemelos digitales. Esto nos ayuda a predecir cuándo hay que reparar las máquinas, a mejorar nuestros procesos en tiempo real y nos permite hacer un seguimiento de cada lote de laminados.

- Control de procesos basado en IA (plan de futuro): Tenemos proyectos piloto que utilizan el aprendizaje automático para conectar los ajustes del proceso con la calidad magnética y mecánica final. Esto permitirá mejorar automáticamente los procesos y resolver rápidamente los problemas.

- Responsabilidad medioambiental: Nuestros nuevos diseños de hornos de recocido están hechos para reutilizar el calor y tienen quemadores más limpios. Esto reduce el consumo de energía hasta un 25% por cada tonelada de laminados que fabricamos. También estamos estudiando el uso de hidrógeno verde en nuestros hornos para reducir aún más nuestra huella de carbono.

Los avanzados conocimientos de fabricación de Sino y sus estrictos controles de calidad garantizan que nuestros Laminados de núcleo EI no son sólo piezas, sino bases fiables para sus productos magnéticos de alta calidad.