Sinoのラミネーションスタックにお任せください!

プロジェクトをスピードアップするために、ラミネーションスタックに以下のような詳細なラベルを付けることができます。 寛容, 材料, 表面仕上げ, 酸化絶縁が必要かどうか, 数量などなど。

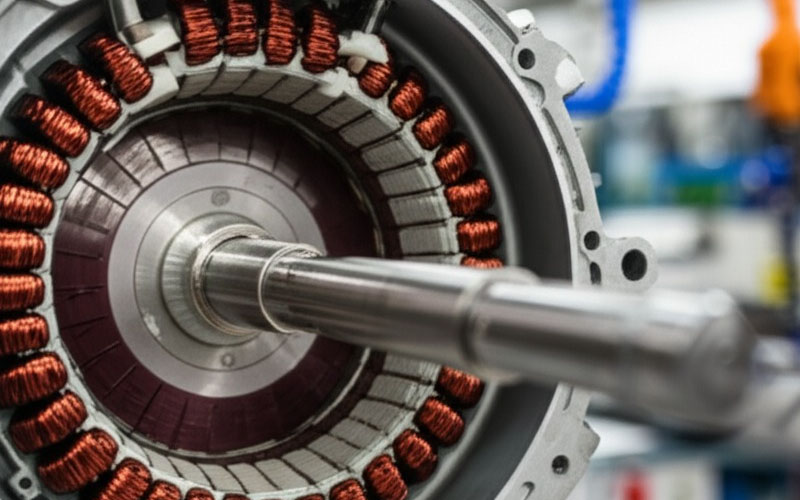

電気技師として働き始めたばかりの頃、材料を少し変えるだけで、モーターや変圧器の機能が大きく向上することに驚かされた。私を驚かせた新しいアイデアのひとつが、接着性ケイ素鋼板だった。この記事では、私がこの材料を使って仕事をし、この材料について本を読み、業界がこの特殊な材料を使って何をしているのかを見て学んだこと、そしてなぜこの材料が磁気コアを作る上で大きな意味を持つのかを紹介したいと思います。

私の経験では、接着シリコン・スチールとは、溶接やリベットのようなもので固定する代わりに、特殊な接着剤で接着した薄い電気鋼板のことである。この方法によって、より優れた磁気性能と物理的強度を持つ強固な単一コアを作ることができる。この自己接着方式は、コアを組み立てる古い方法の問題点を解決するために特別に作られたものであることがわかりました。溶接のような方法では、弱い部分が生じたり、曲がったり、正しく組み合わされていないためにうまく機能しない部分が生じたりする可能性があります。接着剤に切り替えることで、企業はより強く、より密に、よりエネルギー効率の高いコアを作ることができる。

私の研究と私自身の仕事から、接着性ケイ素鋼の主な部品は以下の通りである:

私の実地作業では、接着性ケイ素鋼の製造工程は非常に正確で慎重に管理されている。それは通常、次のようなことから始まる:

私がキャリアをスタートさせた頃は、鋼板を溶接したりリベットで留めたりして積み重ねたものを扱うことがほとんどだった。これらの方法はうまくいったが、特定の場所でのエネルギーロスや金属に残った応力、騒音の問題を引き起こすことが多かった。接着に切り替えたとき、すぐにわかった改善点は、より静かに動くようになったこと、コアがより堅固になったこと、ロットごとの違いが少なくなったこと。

私が見た接着性ケイ素鋼板の最大の利点のひとつは、エネルギー使用にどれだけ役立つかということだ。モーターや変圧器では、エネルギー損失がランニングコストの大きな部分を占めることがあります。鋼板を溶接する代わりに接着することで、層間の密閉性が不要な電流を減少させ、失われるエネルギーの総量を減らすことができる。私自身がモーターをテストしたところ、その違いは明らかでした。

電気自動車のモーターや小型高速変圧器のようないくつかのプロジェクトでは、接着シリコン鋼板に切り替えたことで、機械的なノイズや揺れが大きく減少した。ある時、リベット止めのスタックから接着剤止めのスタックに切り替えたところ、測定したノイズが5dB近く下がったことを覚えています。これは、特に静かに動くことが重要な最終製品の承認を得る上で、本当に大きな違いでした。接着工程はまた、旧来の設計で部品が熱によって伸び縮みするときに起こる「息つき」を解消した。接着されたスタックは、しっかりとした強度を保ち、緩むことはなかった。

接着剤を使ったスタックでは、コアが激しく動くと温度が下がるのがわかった。鋼板同士の接触が良くなったことで、熱が逃げやすくなり、溶接部品とは異なり、接着剤自体が熱の通り道であると同時に電気的保護としても機能したのだ。あるプロジェクトでは、モーターコアの温度が5~10℃下がりました。これは、同じサイズのモーターからより大きなパワーを得るか、より長持ちさせることができることを意味する。

接着剤付き珪素鋼板がうまく機能する最も一般的な場所は、特に電気自動車やロボット用の高効率電気モーターのコアである。業界がより小さなパッケージでより大きなパワーを得ること、より軽量で静かなモーターを作ることに向かうにつれ、接着されたステーターとローターのコアはその答えの重要な一部となった。

高効率変圧器や産業用機械も、私が粘着性珪素鋼板への移行を実感した分野である。どちらの分野でも、主な目的は使用中に失われるエネルギーを削減し、騒音(特に都市や家庭で使用される機械)を低減し、より小型の設計を可能にすることだった。小型電化製品から頑丈な産業機械まで、接着鋼板を使用することで、より正確な部品を要求することができ、厳しい条件下でも長期間強度を保つことができるようになった。

私が習いたての頃、鋼板を準備するのに問題があった。小さな粗いエッジや位置合わせが悪いと、接着されたコアがうまく機能しないことがあった。エッジを滑らかにし、金属をカットするために、より良い道具にお金を使ったことが功を奏し、最終的なシートの積み重ねは完璧にフィットした。一方、接着剤の塗布には慎重な管理が必要だった。接着剤の量が多すぎると、他のパーツの邪魔になり、少なすぎるとスタックの強度が十分でなくなる。私が働いていた工場では、自動糊付け機と工程中の品質チェックが非常に重要になった。

ASTMやIECのような世界標準規格を使って、私は常に接着されたコアに最低限の強度と電気的保護レベルを要求した。コアを傷つけずにエネルギー損失をテストし、接着剤が硬化した後にコアをチェックすることは、私たちの通常の仕事の一部となった。私たちが選んだ接着剤が適切な電気安全クラスを満たし、完全な使用温度範囲に対応できることを確認することは、どのプロジェクトにおいても非常に重要だった。

ここ数年、特に電気自動車、風力タービン、高速鉄道のような電力を求める産業で、接着性ケイ素鋼板の使用が急速に伸びているのを見ていて、企業がより高い効率、より静かな性能、より小さな部品を求めているという世界的な傾向に気づいた。接着珪素鋼板は新しいものではないが、その重要性は増している。一流企業は、より優れた接着剤と、より正確な自動機械にお金をかけ続け、より密に詰まったコア、より少ないエネルギー損失、より優れた信頼性を得ようとしている。材料面では、エンジニアが磁気設計でできることの限界に挑戦するにつれて、高品質の無配向シリコン鋼や粒状配向シリコン鋼の必要性が高まり続けている。

今振り返ってみると、接着シリコンスチールについて際立っているのは、適切な接着剤を適切な方法で使用するという極めて単純な材料の変更が、いかに多くのエンジニアリング上の利点をもたらすかということだ。鋼板を完璧に準備し、接着剤の塗布をコントロールし、厳格な品質チェックを行うことに集中することで、最終的なコアは大きな効率と強度を持ち、静かな走りを実現することを私は自分の目で見てきた。電気モーターや変圧器など、エネルギーを扱う分野に携わる人は、接着剤付きケイ素鋼板の技術をよく調べてみることをお勧めする。私の経験から、この技術は性能と長寿命において一歩前進しているだけでなく、エネルギー効率と低騒音という今日のニーズを満たし、同時に新しくエキサイティングな設計を可能にする、最も価値ある方法のひとつであることがわかりました。

この記事は、私自身の経験と、成長著しい接着性ケイ素鋼板の分野で見てきたことに基づいています。より詳しい情報、業界標準、最新の技術ニュースについては、信頼できる技術情報源や記事をお探しください。この記事は、公式の設計ガイドや品質マニュアルの代わりにはなりませんが、この興味深い電気工学の分野を調べる方にとって、良い出発点になることを願っています。