Sinoのラミネーションスタックにお任せください!

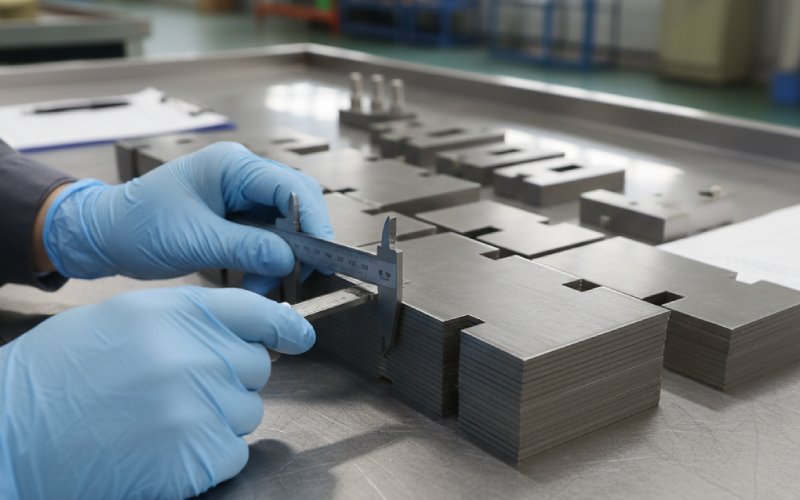

プロジェクトをスピードアップするために、ラミネーションスタックに以下のような詳細なラベルを付けることができます。 寛容, 材料, 表面仕上げ, 酸化絶縁が必要かどうか, 数量などなど。

もし トランスラミネーション APQP品質計画と実際のPPAPを実行すれば、損失やばらつき、再現性について議論する必要はなくなる。ただ出荷し、測定し、ばらつきを継続的に縮小させるだけだ。それがここでの核心である。

物理的要因(材料、応力、形状、絶縁、磁化経路)が制御されていれば、変圧器の積層板は静かである。書類作業は、チェックリストを満たすためではなく、圧力下でもそれらの因果関係を可視化するために存在する。

APQPは既に、製造環境における製品開発とプロセス開発の双方にわたってこれを実行するための枠組みを提供しています。PPAPは、この枠組みが図面、コア仕様、エネルギー効率目標を常に遵守した積層品を、単に調子の良い日だけではなく毎回確実に生産することを正式に証明する役割を果たします。

変圧器用鋼板に関しては、品質計画が効果を発揮するのは、こうした抽象的な手法を極めて日常的な事柄——どのコイルを購入したか、どのように打ち抜いたか、応力をどのように緩和したか、どのように積層したか、そしてワット、アンペア、マイクロメートル単位で結果をどのように測定したか——へと変換するときである。

APQPの5段階は既にご存知でしょうから、改めて名称や説明は不要です。ラミネーションにおいては、各段階を単一の核心的な疑問で静かに書き換えることが有効です。使用が許可されている鋼材は何か。実際に帯鋼の損失を抑えられるプレス加工と焼鈍の条件は何か。プレス機のドリフトをどう検知するか。顧客監査官の前で説明責任を果たせる測定項目は何か。

以下の表は簡潔にまとめている。これは理論ではなく、実際に維持する品質計画の骨格である。

| APQPフェーズの重点 | トランス変圧器の積層板の焦点 | 重要な品質計画の成果物 |

|---|---|---|

| 顧客と製品の定義 | コア設計意図、エネルギー効率等級、無負荷損失及び励磁電流目標値、幾何学的エンベロープ、騒音及び振動の想定値、絶縁システム | 製品品質計画概要、積層板及びコアの特殊特性一覧、試験方法及びサンプル数量に関する初期調整 |

| 製品設計と開発 | 積層形状、ステップラップパターン、窓部とリム部の公差、鋼材等級とコーティングクラス、許容積層方法と治具コンセプト | 凍結図面及び仕様書、積層プリント及びコア仕様上の特殊特性マーキング、PFMEAsに整合した設計FMEAs、予備試験計画書 |

| プロセス設計と開発 | コイルの取り扱い、スリッティング、スタンピング、バリ取り、焼鈍工程、必要に応じたコーティング、積層とクランプの順序、工程内測定戦略 | 実際の工場を反映した工程フロー図、物理的故障モード(紛失、バリ、積層板の短絡、コアブザー)を含むPFMEA、対応計画を含むドラフト管理計画 |

| 製品およびプロセスのバリデーション | コア損失、磁化電流、寸法、バリ高さ、コーティング抵抗、積層率に関する性能;複数コイルおよび工具条件における検証 | PPAP提出(能力調査を含む)、コア損失及び耐コーティング性試験装置のMSA、最悪ケース積層板及び組立コアの完全寸法レポート、定格運転時の実証データ |

| フィードバック、是正措置、改善 | 現場での挙動:騒音、ホットスポット、効率性;生産時の挙動:スクラップパターン、工具摩耗、コイル変動性 | クローズドループによる教訓の反映、設計基準の更新、PFMEAおよび管理計画の改訂、更新された材料・工程基準を新たな見積依頼書(RFQ)およびAPQP立ち上げにフィードバック |

公式のAPQPマニュアルには、ステップラップ角度やコーティング耐性閾値に関する記述は一切ありませんが、積層計画書には明記する必要があります。そこが汎用的な「コアツール」トレーニングとの差別化ポイントです。

変圧器の積層制御計画は、思っていた以上に多くの行を持つスプレッドシートになりがちだ。これを避けるには、変圧器の挙動を実際に左右する6~7つの特性から始めるのがよい:定義された誘導量と周波数におけるコア損失、磁化電流、バリ高さ、重要寸法、積層高さまたは重量、積層板間の絶縁抵抗、そして一部セグメントでは定義された試験点におけるノイズである。

その他の特性は、これらを支持するか、プロセスを統計的に安定させるために存在する。したがって管理計画はほぼ論証のように記述されるべきだ。各特殊特性について、どの工程ステップが最も影響を与えるか、そのステップはどのように管理されているか、そこで何を測定するか、逸脱時には何が起こるか。PFMEAと管理計画は同期を保つ。なぜなら両者が同じ物理的故障モードについて論じており、一般的な「寸法が仕様外」といった記述ではないからだ。

多くのオンラインAPQP事例との違いは単純だ:彼らは形状に焦点を当てる。あなたは電気鋼板の帯が、再現性のある方法で低損失コアになる過程に焦点を当てる。

これ以降の工程は全て、鋼材の品質とコーティングの一貫性の下流に位置する。電磁鋼板は薄い冷間圧延鋼帯から始まり、プレス加工または切断で形状を整えた後、コアに積層される。品質計画は、この工程を反映した極めて明確な受入検査項目を定めていなければならない。

プレス加工を検討する前に、方向性鋼または非方向性鋼の受け入れ基準、損失クラス、コーティングクラス、コイル間ばらつきの許容範囲を定義します。一般的な参照基準としては、IECまたはASTM規格、ならびにIATF 16949に基づくサプライヤーシステムが挙げられます。多くの積層板および電磁鋼板メーカーは、既にこれらのスキームに基づいて運営されています。

この計画のこの部分における中核要素は単純だが絶対条件である。第一に、各コイルがスリッティングおよびスタンピング工程を通じてどのように識別・追跡されるか。第二に、ミル証明書以外に製品受入時に確認すべき事項:ストリップ厚さ、コーティング状態、単板試験機またはエプスタイン試験機による基本損失チェック、場合によってはコーティング抵抗値まで。 三つ目、これらの検査で不合格が出た場合の対応方法。8Dレポートのテンプレートではなく、選別・隔離・連絡・APQP更新という観点で対応すること。

入荷鋼材を自社のAPQPの一部として扱わない場合、他社計画に依存することになります。その計画がお客様の期待通りに変圧器の挙動を理解しているかどうかは不明です。

高速プレスは、APQPの書類作業が追いつかない速度で積層板を形成する。工具の摩耗はバリの高さ、形状、局所応力分布を変化させ、それがコア損失やノイズに直接反映される。鋼種が安定化したら、品質計画ではプレス条件を原材料以上に主要な日常変動要因と想定すべきである。

汎用的なプロセス制御に関する長文の段落を書く代わりに、プレス機のドリフトをどのように検出するかを記述してください。具体的には、定義されたバリ高さサンプリング計画、金型摩耗に敏感な特徴の寸法検査、あるいはより高度な手法を好むならプレスストロークの音響シグネチャなどが考えられます。PPAPにおける能力調査では、これらを提出書類に後付けで追加する付随事項ではなく、主要特性として扱うべきです。

プロセスフロー図が実際に以下の実際のループを示す場合にのみ有用である:工具メンテナンス、試作打刻、初回品検査、量産打刻開始承認。これらの流れを簡略化のために省略した場合、PFMEAと管理計画は架空のプロセスについて論じることになる。

応力緩和焼鈍処理により、プレス加工された電磁鋼板はデータシート値に近づく。サイクル設計、炉内の積載パターン、雰囲気制御が総合的に、どの程度近づけるかを決定する。APQP品質計画では、焼鈍を単なるプレス加工と積層の間の工程ではなく、独自の適格性評価ロジックを持つ専門的プロセスとして扱うべきである。

多くの積層メーカーにとって、自動車熱処理で用いられる炉評価基準の考え方を借用し、変圧器向けの指標に適応させることは理にかなっている。レシピを定義し、試験用クーポンや試験用コアでそれを評価し、主要パラメータを管理計画に固定する。その後、PPAP試験における実際のコア損失と磁化電流の結果と関連付け、プレス加工と焼鈍の組み合わせが安定していることを示す。

コイルが変更された場合、ダイ設計が変更された場合、またはコア形状が大幅に変更された場合、品質計画において最初に再検討すべき領域の一つである。この見直しは苦情に起因するものではなく、自動的に行われる必要がある。

積層と圧着が不均一であれば、完璧な積層でもノイズの多い非効率な変圧器になる可能性がある。ステップラップパターン、重ね合わせ長さ、積層率、圧着圧力はすべて磁束分布とノイズに影響する。これらは驚くべきことではないが、正式な品質計画ではなく作業指示書に隠れていることが多い。

APQPに組み込む。積層を単なる組立工程ではなく、特殊な特性を持つプロセスとして扱う。「正しいパターン」を測定可能な基準で定義し、作業者が製造中にこれを確認する方法、およびそれを支えるために入荷した積層板をどのようにステージングするかを定める。その後、生産工程における完成コアで実際に測定する項目を決定する:質量、寸法、場合によっては積層工場を出る前の簡易コアロススクリーニング試験など。

貴組織が完成変圧器を製造する場合、積層工場と変圧器組立工程間の引継ぎ手順もAPQP管理計画書に記載すべきである。「最終変圧器試験でコアを検査」と記載するだけでは不十分である。なぜなら、これが積層工程の管理状態を初めて確認する機会となる場合があるためである。

ほとんどのPPAPパッケージは遠目には似通っている:設計記録、工程フロー、PFMEA、管理計画、MSA、能力、初期サンプルなど。変圧器用鋼板の場合、その内容のどれほどが幾何学的形状だけでなく電磁気性能について明示的に言及しているかが違いとなる。

設計記録はコア仕様に直接紐づくべきである:窓部とリム部の寸法、ステップラップパターン、鋼材グレード、コーティングクラスは、鋼材メーカーのデータシートと規格に遡及可能な方法で明記すること。 フロー図とPFMEAs(故障モード影響分析)では、「Y℃、ZHzにおいてX W/kgを超えるコア損失」「定格電圧時における限界値を超える磁化電流」「合意レベルを超える可聴ノイズ」「コーティング損傷による積層板の短絡」といった故障モードを主要項目として記載し、脚注扱いにしてはならない。

PPAPと共に提出される管理計画は、それらの故障モードに対する試験計画のように記述されるべきである。どの工程ステップで管理するか、どの測定をどの頻度で行うか、対応計画は何か、コイルから積層束、変圧器コアに至るまでのトレーサビリティをどう維持するかが明記される。能力調査には、可能な限り、コア損失や重要寸法に関する統計的証拠を含めるべきであり、単に維持しやすい細かな寸法の長いリストに留まるべきではない。

PPAPがこの内容を明確に伝えることで、顧客のSQEは積層の物理的特性との関連性を推測することなく、製造工程が設計意図をどのように保護しているかを読み取ることができる。

多くの積層品質計画は、厳密な寸法測定に偏重し、機能試験が軽視されがちである。これは理解できる傾向だ。なぜなら、三次元測定機(CMM)は扱いやすく、コア損失試験機は動作が遅く、騒音が大きく、時に扱いにくいからだ。しかし変圧器にとって、重要でない小さなスロットが完璧に中心にあるかどうかは問題ではない。重要なのは損失、励磁電流、ノイズ、そして適合性である。

APQP成果物における実用的な測定戦略は通常、二層構造を有します。 1つ目の層は、プロセスが依然として良品コアを生産していることを証明する機能試験である。具体的には、定義されたサンプル頻度および誘導数におけるコアロス試験、磁化電流チェック、ノイズが重要な箇所での基本ノイズチェックなどである。もう1つの層は、高頻度で測定しやすく、これらの機能試験結果と良好な相関関係を持つプロセス指標である。バリ高さ、ストリップ厚さ、主要寸法、積層板間の簡易電気抵抗、プレス監視指標などが該当する。

MSA作業はまず機能層に焦点を当てるべきである。なぜなら、不良なゲージシステムが最も深刻な影響を与えるのはこの層だからだ。再現性が低い、あるいは操作者による影響を受けやすいコアロス試験は、それに依存するあらゆる能力計算を混乱させ、PPAPは実態よりも書類上は良好に見えることになる。

品質計画がAPQPとPPAP文書の一式としてのみ存在する場合は脆弱である。人々は段落ではなく近道を覚える。ラミネート環境は騒がしく、高速で、時に高温であり、生産プレッシャーはSQEのレビューを待たない。

したがって計画は日常業務に組み込まれる必要がある。プレス工程における初回品承認は管理計画のチェック項目を反映させる。鋼材受入検査では明確な基準と対応策を設定する。「このバリ高さが許容範囲と分かる根拠を示せ」や「このスタックはどのコイルから来たのか」といった単純な質問を投げかける定期的な階層別監査を実施する。変圧器試験ステーションでコア損失やノイズのドリフトが検出された場合、迅速なフィードバックループを確立する。

これらはどれも独創的なものではないが、APQP管理計画に明記し、常に最新の状態に保つことで、全工程の整合性が強制される。また、工場の日常業務が文書化された計画にどう結びついているかを示すことで、あらゆる質問に答えられるため、顧客監査も大幅に簡素化される。

直近の数件の積層板およびコアに関連する重大な問題を確認してください。そこにはパターンが認められるでしょう。特定の電圧ポイントで目標値をわずかに上回る損失、特定の変圧器定格での高ノイズ、赤外線画像上の局所的な高温箇所、狭隘なタンク内での機械的嵌合不良、過酷な乾燥サイクル後のコーティング劣化、時には類似した積層板セット間の出荷混入さえも発生しています。

これらを一つ一つ解きほぐすと、通常はAPQP(生産工程計画)やPPAP(生産部品承認プロセス)における小さな隙間に起因している。特殊特性の定義漏れ、鋼材の入荷仕様定義の不備、重要な工程変更として扱われなかった焼鈍処理の変更、作業指示書に記載されていない積層ばらつき、重要測定器に対するMSA(測定システム分析)調査の省略などが該当する。

品質計画は、こうした課題を日常的に取り上げ、単純な問いを投げかけることで改善されます:これはAPQPとPPAPの成果物のどこに明示されるべきだったのか。その答えを将来のプロジェクトに書き戻すのです。そうすることで、積層加工特有の知見が個々の技術者の頭の中ではなく、計画書に蓄積されていきます。

次回のラミネーション作業で、システム全体を書き換えることなくこれを簡単に適用したい場合は、同じ計画を4回に分けて実行することを考えてみてください。

見積依頼前に、鋼材サプライヤーに求める仕様、損失量と磁化電流に関する試験方法(自社と顧客が承認する基準)、図面上の特殊特性の定義方法を文書化する。 設計凍結時には、プロセスエンジニアが仮定なしにプレス加工と積層設計を行えるよう、形状とステップラップパターンを十分な詳細度で確定します。PPAP提出前には、PFMEA・管理計画・試験計画においてコア損失・ノイズ・コーティング挙動が第一級項目として扱われていることを確認します。量産開始後は、重大な問題を単なる封じ込め課題ではなく、次期立ち上げに向けた計画改善の実験として扱います。

公式マニュアルではこれを継続的改善と呼ぶ。積層工場では、苦労して得た経験を無駄にしないという習慣に過ぎない。

変圧器積層板の品質計画は、新たなツールを考案することよりも、変圧器の物理的特性と生産現場の現実を同時に尊重する形でAPQPとPPAPを活用することに重点を置くべきである。文書がワット、アンペア、バリ、コイルといった具体的な技術用語で記述され、一般的な表現が少なければ少ないほど、その計画は理想に近づいていると言える。

次のプロジェクトがPPAPで締めくくられ、提出内容が「鋼材が自社工場で安定したコアとなる過程」を簡潔かつ誠実に説明したものと感じられるなら、計画は機能している。あとは毎日実行し、サイクルごとに静かにばらつきを締めていくだけだ。