Sinoのラミネーションスタックにお任せください!

プロジェクトをスピードアップするために、ラミネーションスタックに以下のような詳細なラベルを付けることができます。 寛容, 材料, 表面仕上げ, 酸化絶縁が必要かどうか, 数量などなど。

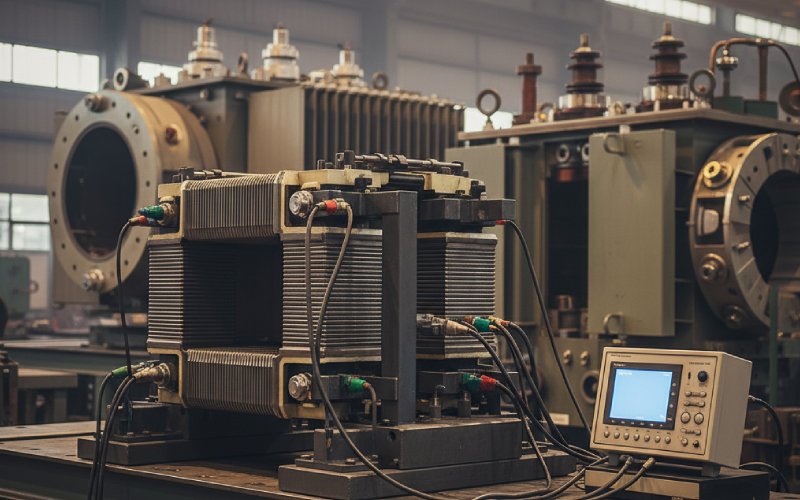

CRGOラミネーション 単方向性電磁鋼板を切断・コーティング・積層する工程であり、これにより変圧器コアは磁束を特定の一方向に誘導する。この際、予算・工具・サプライチェーンが現実的に許容する範囲で、エネルギー損失を最小限に抑えることが目的である。

冷間圧延方向性鋼板(CRGO)は、圧延方向に結晶粒が整列した電磁鋼板であり、「CRGO積層板」とは、その鋼板を1枚ずつパンチ加工またはレーザー切断し、個別に絶縁した後、コアに積層したもので、磁束が主に圧延方向に沿うように構成されている。 この用語が意味する原理は以上である:配向材と幾何形状と製造工程が相まって、電力変圧器および配電変圧器においてコア損失と磁化電流を低減する。

もちろん、現実はその一言で片付けられるほど単純ではない。

変圧器工場でE形、I形、C形、あるいはステップラップ板が整然と積み上げられているのを見かける頃には、その鋼板は既に複数の工程を経ている:圧延加工、スリッティング、切断、絶縁処理、そして組立。これらの工程のいずれもが、鋼材の結晶粒方向を尊重することもあれば、その利点を静かに損なうこともある。

ミルは、指定された厚さ、グレード、コーティングを施したコイルとしてCRGOを供給する。 一般的な厚さは0.23mm、0.27mm、0.30mm程度で、それぞれ1.5または1.7T、50Hzにおける損失目標値に紐づいています。コイルは細幅帯にスリットされ、その後スタンピングまたはレーザー切断により積層板に変換されます。続いて応力緩和焼鈍と積層の組み合わせ工程が施されます。

図面やデータシート上では単純に見える:「CRGO M4、0.27mm、コーティングタイプX、1.7T時最大W/kg」。 しかし現場では、バリの高さ、位置ずれ、コーティング損傷、そして軟鋼のように積層板を曲げても問題ないと考えている人々との戦いだ。CRGO積層板の本質は略称ではなく、製鋼所で丹念に作られた表面状態が、あなたの工程でどれだけ維持されるかにある。

公式理論をご存知なら、CRGOでは結晶粒が整列し、磁束が圧延方向に優先的に流れることをご存じでしょう。仕様書には、その方向に完全に切断された平坦なエプスタインストリップのコア損失値が示されています。 例えば、厚さ約0.27mmの典型的なM4型配向鋼は、1.7T・50Hzにおいてコア損失が約1.2~1.3W/kg前後またはそれ以下と規定される場合があります。高品位鋼やHi-B型鋼では、厚さに応じてこれらの数値が0.7~0.9W/kgに近づきます。

積層板を切断し実際の三相コアを構築すると、磁束は0°で素直に留まらない。角で曲がり、接合部に斜めに入り込み、鋼材が圧延方向に対して実質的にオフアングルとなる領域を横切る。例えば新日本製鉄のHi-Bデータは、同一材料であっても異なる接合パターンが局部損失と総コア損失に測定可能な差異を生じさせることを示している。

したがって、CRGO積層板の真の役割は単に「低損失鋼」であることではない。鋼板、接合部、隙間を配置し、磁束経路が可能な限りその好ましい方向を辿り、かつ損失やノイズの急激な増加なしに鋼種が耐えられる磁束密度で磁束が移動できるようにすることである。

圧延工程の大部分は固定されています:一次圧延、脱炭、一次再結晶、そして二次再結晶による大型ゴス組織粒の成長、続いてコーティングと焼戻し圧延。ここで「方向性結晶」が形成されるのです。

ラミネーション側では、重要な工程がより狭く、より過酷になる:

ストリップは切断される。プレス加工の場合、工具が切断縁に機械的応力とバリを生じさせる。レーザー切断では、機械的変形と引き換えに熱衝撃と縁部の酸化リスクが生じる。バンモアの製造記事はこの点を解説しているが、マーケティング視点からのものだ。実際のところ、切断方法の選択は、速度・コスト・縁部品質・そして切断後の焼鈍処理にどれだけ費用をかけるかとのトレードオフである。

各積層板にはコーティングが施されている。コーティングとは、積層板同士を電気的に絶縁し、積層間抵抗を制御し、積層時の接着摩擦をある程度確保するために設計された、薄い無機質またはハイブリッド層である。コーティングを過剰に除去または削ると渦電流が積層全体を自由に流れる。コーティングが不均一なままにしておくと、高温領域が生じ、積層係数が予測不能になる。

最後に、積層板をコアに積層する:ステップラップ、マイター接合、突合せ接合、巻取り、積層、場合によっては再焼鈍。各工程は、ミル組織を保持するか、あるいは余分な応力と局所的な方位ずれを付加するかのいずれかである。製造ガイドには往々にして7~8の整然とした工程が記載されているが、現実の工程は、切断、検査、手直し、積層パターンの調整を繰り返すループであり、組み立てたコアの損失試験が約束した値に収まるまで続く。

デザイナーが「CRGOラミネーションを使用せよ」と言う時、実際には複数の独立した調整項目を微調整している。それらがたまたま一つのフレーズに集約されているだけだ。

最初の調整項目は鋼種と板厚である。多くの乾式および油入配電変圧器では、M3またはM4クラスの方向性ケイ素鋼板が0.23~0.30mmの板厚帯で使用される。板厚を薄くすると渦電流損失は低減するが、材料の取り扱い労力・コストが増加し、各積層板の積層枚数も増加する。 ハイエンドの電力変圧器やコンパクト設計では、Hi-Bタイプ鋼種が同磁束密度で低損失を実現しますが、切断や応力に対する感受性が高くなります。「標準」CRGOとHi-Bの選択は哲学的な議論ではなく、通常は変圧器の寿命にわたる無負荷損失コストと追加鋼材・加工コストを比較したスプレッドシートによる判断です。

2つ目の調整項目は接合部と切断パターンである。CRGO積層タイプに関する記事では、接合部を揃えるために用いられるマイターカット、ダイヤモンドカット、ステップラップ配置、各種ノッチパターンについて言及されている。技術的な観点では、これは接合部における磁束方向の変化の緩やかさと、磁束を90度またはそれに近い角度で通過させる頻度に帰着する。 マイター接合を用いたステップラップコアは、磁束の回りを分散させ、局所的な磁束密度のピークを低く抑え、通常は単純な突合せ接合よりも無負荷損失が少なくノイズも低くなります。ただし、切断と積層がより複雑になるという代償を伴います。

第三の調整要素はコーティングと積層係数である。コア損失が極めて低い鋼材であっても、積層係数が不良であれば定格性能を発揮できない。コーティングの厚さ、均一性、硬化品質、取り扱い時の機械的損傷の程度がすべてこの数値に影響する。メーカーのデータシートでは積層係数が90%台半ばと記載されているが、組み立てコアが理想値に達することは稀である。特に切断や積層工程の管理が不十分な場合には顕著である。

第四の調整点は応力管理である。あらゆるパンチ加工、クランプ、曲げ加工は残留応力を生じさせる。CRGOの磁気特性はこの応力に極めて敏感である。このため、特に高電圧や高磁束設計では、組み立て済みコアの最終的な応力緩和焼鈍を重視するメーカーが存在する。この工程を省略すれば、実質的にハイグレード品と同等の価格を支払っているにもかかわらず、性能は普通グレードに近いものとなる。

多くのブログでは、CRNOやアモルファス金属との比較が曖昧な表現で扱われている。基本的な流れは既にご存知だろう:変圧器コアには方向性ケイ素鋼板、回転機械には非方向性鋼板、超低損失にはアモルファス金属。より有用な視点は、これが積層板にとって数値的に何を意味するのかを並べて示すことだ。

最近の乾式変圧器データに基づくと、1.5 T、 50 Hzにおける典型的なコア損失範囲は概ね以下の通り:CRGO(M3グレード)約1.0~1.3 W/kg、CRGO Hi-B約0.7~0.9 W/kg、アモルファス金属約0.2~0.3 W/kg、CRNGO約2.0~2.5 W/kg。 一方、アモルファスコアは極めて薄いリボン(通常約0.025 mm厚)を使用しており、これは一般的な珪素鋼板の積層厚の約10分の1に相当する。CRGO鋼板の厚さは0.23~0.30 mmの範囲が一般的であり、各厚みに対応する1.5 Tおよび1.7 Tにおける損失値の組み合わせは、特定グレードの仕様表で規定されている。

それらの考えを組み合わせると、より積層化に重点を置いた比較が得られる:

| コア材料(代表例) | おおよそのラミネート/リボンの厚さ | 1.5 T、50 Hzにおける典型的なコア損失(W/kg) | 電力設備における通常の役割 | ラミネーションに関する備考 |

|---|---|---|---|---|

| CRGO、M3型方向性電磁鋼板 | 0.23–0.27 mm 板 | 約1.0~1.3 | 標準配電および多数の電力変圧器 | コスト、加工性、損失のバランス;接合部とコーティングが適切に管理されていれば、適度な製造応力を許容する。 |

| CRGO、Hi-Bまたはプレミアムグレード | 0.23–0.27 mm 板 | 約0.7~0.9 | 高効率コアまたは高電圧コア | 約束された損失値を維持するには、慎重な切断、低いバリ高、そしてしばしば応力除去焼鈍が必要である。 |

| CRNGO(無方向性珪素鋼板) | 0.35–0.50 mm 板 | 約2.0~2.5 | 回転機械、小型変圧器 | 損失は大きいが、全方向で特性がより均一であり、回転磁束パターンに有用である。 |

| アモルファス金属合金 | 約0.025 mmリボン、巻取り | 約0.2~0.3 | 高効率配電用変圧器 | 極めて低損失だが機械的に硬く薄い;はるかに多くの積層板、巻線コア技術、および異なる取り扱い方法。 |

CRGO積層板を指定する方にとって、この表が示すことは単純明快です:あなたは中間的な立場にあります。CRGO積層板は、無負荷損失においてアモルファスリボンには及びませんが、複雑なコア形状への切断・積層・クランプが容易であり、特に高出力・高電圧領域でその利点が顕著です。

優れたCRGO積層は、単に高品質なコイルを購入するだけでは実現しません。それは、小さくとも測定可能な細部に現れるのです。

バリの制御が最優先である。バリの高さは局所磁束に影響し、接合部周辺の損失を増加させる。主要なCRGO取り扱いガイドラインでは、許容バリに厳しい制限を設け、制御プロセスを推奨している。工具研磨スケジュール、プレス加工クリアランス、バリ取り方法は、無負荷損失試験結果に顕著に反映される。

次に切断方向について。多くの工場では、材料を節約するため、依然として最適な角度ではない状態で部品を切断することがある。圧延方向から1度離れるごとに損失と磁化電流が増加する。特に組織がより強い高保磁力鋼種では顕著である。製鋼カタログや技術パンフレットには、磁化方向が圧延方向から離れるにつれて損失が急激に増加する様子が示されている。したがって、ネスティングとスクラップ戦略は本質的に磁気設計上の選択である。

コーティングの完全性は目立たないが重要である。傷、過焼成、または汚染されたコーティングは層間抵抗を低下させる。組立コアでは、単板測定で予測される値よりも高い渦電流損失として現れる。現代のコーティングは高温耐性と良好な密着性を考慮して設計されているが、乱暴な取り扱い、油汚染、乱雑な積層に対して無敵ではない。

最後に、積層パターンそのものです。単純な重ね継ぎ手を用いるか複雑な段重ね継ぎ手を用いるかにかかわらず、角部における鋼板の配置方法が、組み立てられたコアが工場のW/kg数値にどれだけ近づくかを決定します。異なる継ぎ手方法を用いたモデル変圧器の実証実験では、同一の鋼材を使用しても、総損失と局所的なホットスポットの両方に明らかな差異が確認されました。材料は同じでも、積層戦略は異なるのです。

材料の基礎は既にご存知ですので、仕様書の真の価値は、積層板の構成材料だけでなく、その挙動に対する期待を記述することにあります。

組み立て済みコアの損失要件を明記することは、鋼材だけでなく有効であることが多い。例えば、「定格電圧・周波数におけるタンク変圧器のコア損失は、Y℃でX Wを超えてはならない」と規定することは、「CRGOグレード23HP90以上」とだけ指定するよりも厳格である。なぜなら、これにより積層工程が保証対象に含まれることを強制するからである。 BIS/ISI CRGOグレード向けに公表されているような等級表には、各グレードごとの厚さと最大損失率(W/kg)が示されており、これらの数値設定の出発点として有用である。

ラミネーション品質は、以下の単純で検証可能な制約条件で管理可能です:・バリの最大高さ・圧延方向に対する許容オフアングル切断の最大値・組立コアの最小積層率・特定電力定格における最終応力緩和焼鈍の必須要件・許容される接合パターンこれらを詳細に記述する必要はありません。図面注記に明記された数行の指示が、長々としたマーケティング文言よりも製造工程を効果的に導くことが往々にしてあります。

そしてサプライチェーンの現実もある。二次用途または「油性」CRGOは存在し、特に低電力や重要度の低い用途ではコスト面で魅力的となり得る。積層材サプライヤーの記事では、プライム用途と二次用途のCRGOで異なる積層タイプやシート品質がどのように選択されるかが明示的に論じられている。こうした材料の使用を認める場合、仕様書には適用可能な箇所と依然として満たすべき試験内容を明記すべきである。さもなければ予期せぬ結果を招くだろう。

では、CRGO積層板とは何か?それは単なる材料種ではない。方向性電磁鋼板、厚さ、コーティング、切断方法、接合形状、応力制御の組み合わせこそが、変圧器コアが実際にメーカーの公表値通りの優れたW/kg特性を示すか、組み立て後に数十パーセントも性能が低下するかを決定する要素なのである。

その視点で捉えれば、議論は「CRGO対他素材」から「どの積層材選択が許容範囲の損失・騒音レベル・コストプロファイルをもたらすか」へと移行する。これは単なるカタログ閲覧ではなく、実際の設計を承認する際に遥かに有用な問いである。