Sinoのラミネーションスタックにお任せください!

プロジェクトをスピードアップするために、ラミネーションスタックに以下のような詳細なラベルを付けることができます。 寛容, 材料, 表面仕上げ, 酸化絶縁が必要かどうか, 数量などなど。

購入する場合 CRGOラミネーションスタック トランス・コアの設計にサインを出したり、B-H曲線や "μ "表を見たりするのに必要以上の時間を費やしていることでしょう。基本は明確です。厄介なのは、データシートの曲線を購買決定や実用的なマージンに変えることです。

このガイドでは、理論を簡潔にし、あるラミネーション・スタックを他のラミネーション・スタックより選択した場合に実際に何が変わるのかに近づけます。

ラミネーションのオファーで目にするCRGOのB-Hと透湿度の数値のほとんどは、ここから来ている:

POSCO、JFE、新日鐵住金などのカタログには、まさにこのように記載されている。コアロスとインダクションは、主に圧延方向に沿った応力除去焼鈍後に測定され、通常、W15/50またはW17/50(1.5Tまたは1.7T、50Hzでのロス)として引用される。

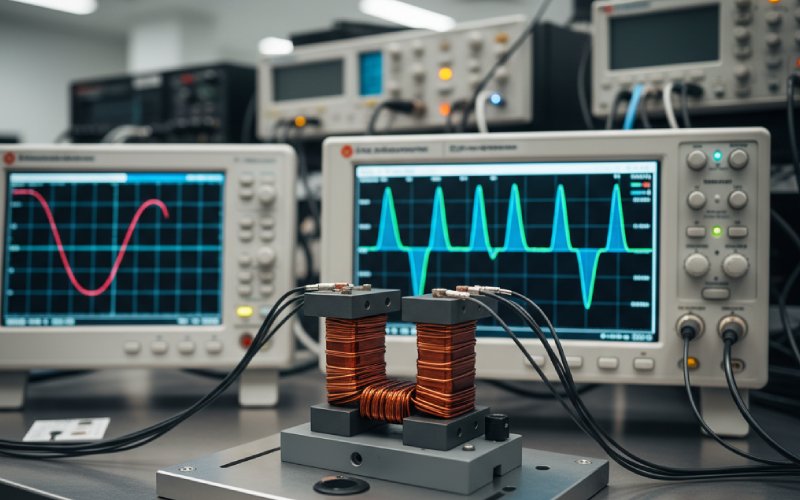

つまり、あなたが目にする "滑らかな "B-Hカーブとは、このようなものなのだ:

鋼の比較に適している。スタックコアとは異なります。

デザインツールは通常、次のように語る。 材料 相対透磁率 µr または初透磁率。データシートには以下のいずれかが記載されている:

Hi-B鋼種は、圧延方向に30 000をはるかに超えるμ値を示すことがある。

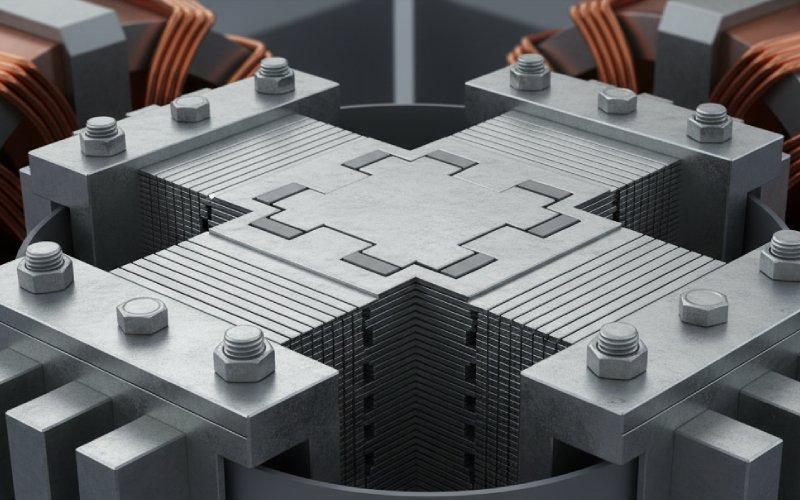

しかし、実際に作るのは スタック:

つまり ラミネーション・スタックの実効μ どの程度低くなるかは、以下の点に依存する:

カタログのμだけでサプライヤーを比較すると、実際に稼働しているところを見ることのないものを比較することになる。

エンジニアはB-H曲線がヒステリシスを伴うB対Hであることを知っている。ここでの疑問は その曲線のどの部分が、ラミネートの購入の原動力になるのだろうか?

手っ取り早い読書順としてお使いください。

あるサプライヤーがW15/50、別のサプライヤーがW17/50を提示していたり、50Hzと60Hzが混在していたりする場合、それらの曲線を直接比較することはできません。1つの基準条件(配電用変圧器の場合、1.5T、50Hzが多い)を決め、その点のデータを提供するようすべての業者に依頼する。

こちらもチェック

これがなければ、どんなにきれいなB-Hのプロットもほとんど意味をなさない。

最近のHi-B CRGOグレードの多くは、圧延方向で1.7-1.9 T前後で作動し、薄ゲージ(0.23-0.27 mm)の場合、1.5 T、50 Hzでコアロスは0.7-1.0 W/kg程度である。

あなたのデザインはここにあるかもしれない:

B-Hカーブを見たとき:

もしあなたのオペレーティングBが曲線の非常に急な部分に位置するなら、あなたは厳しい製造管理に賭けていることになる。その賭けを受け入れられるプロジェクトもある。多くのユーティリティ・スペックはそうではない。

について B-Hループ内エリア ヒステリシス損に直結する。面積が大きいほど、同じBと周波数でコアロスが大きくなる。

2つの鋼は、1.7 Tで同じようなµを示すが、ループ形状は大きく異なる:

μまたは数個の損失番号しか表示されない場合は、サプライヤーに問い合わせること:

である。 形状 これは、透磁率の数値ひとつではなく、突入時、過励磁時、周波数外動作時の挙動について教えてくれるものだ。

ここでは、バイヤーとエンジニアがよく議論する数字をコンパクトに読み解く方法を紹介する。

| データシート・フィールド | 典型的なHi-B CRGOレンジ*。 | ラミネーション・スタックの本当の意味 | 購入者はどのように読むべきか |

|---|---|---|---|

| 厚さ | 0.23-0.30 mm | より薄い=渦損失は少ないが、枚数が多くなり、切断に手間がかかる | 0.30mmから0.23mmへの価格高騰は素材だけではない。 |

| Bmax(圧延方向) | 定格電圧で1.7~1.9 T | 所定のkVAに対して物理的なコアサイズを設定する。Bが高いほどコアは縮小するが、マージンはタイトになる | 工場があなたに期待するオペレーションを尋ねよう:ひとつの数字ではなく、バンドとしての "デザインB" |

| コアロス P1.5/50 | ~最新のHi-Bグレードでは~0.7~1.2W/kg | 継ぎ目、バリ、ストレスのため、スタックはさらに悪くなる。 | 業者間で同じ試験条件を使用する。異常に低い数値は懐疑的に扱い、試験報告書を求める。 |

| 1.7Tでの相対透過率μr | 圧延方向で30,000ドル以上と見積もられることが多い。 | スタックの有効µは、ギャップやコーティングを含めると、この60-80 %になる可能性がある。 | 明らかに劣る材料を選別するためにμを使用し、サプライヤーを最終決定するためにスタックテストに頼る。 |

| 定格Bでの着磁電流(代表値) | 単相:良い設計の場合、定格電流の0.3~0.7 %が多い | 鋼材の品質とラミネーションの仕上げ/組み立ての両方に敏感 | ベンダー間の大きなスプレッドを、単なる材料の違いではなく、プロセスの警告として扱う。 |

| スタッキング係数 | 95-97 良好なCRGOスタック用% | 残りは空気とコーティング。積層係数が低いと、実効パス長と損失が増大する。 | 鋼種だけでなく、最小積層係数もRFQに含めること。 |

*範囲はあくまでも目安であり、実際のミルのデータシートや独自の設計ルールと照らし合わせる必要があります。

同じ鋼材を使用しても、測定された着磁電流やコアロスは「公式」B-H曲線から離れてしまいます。主な理由は以下の通りです:

もしあなたが、ベンダーのテストレポートを実際のラミネーション・スタックで見たことがなく、むき出しのスチールでしか見たことがないとしたら、あなたは最も重要な部分を見逃していることになる。

複雑なルーチンは必要ない。技術者と購買担当者の双方が使える短いチェックリストで十分なのだ。

これで混乱は半減する。

購買部門は計算をする必要はなく、デザインチームから「OK/厳しい/危険」というシンプルなタグをもらうだけでいいのだ。

P1.5/50ではなく、P1.5/50でお願いします。 損失対B 最大フラックスまで。次に、各候補鋼について

1.5Tでデータシートの損失がわずかに高い鋼が、実際にコアが動作する1.6~1.7Tの帯域でより良い動作をすることがある。

少なくとも1つの基準コアサイズについては、ラミネーション業者に提供を依頼してください:

これは、B-Hカーブよりも、パンチング、バリ取り、アッセンブリーについてより多くのことを物語っている。

ベンダーを選んだら、社内の仕様を把握する:

そうすれば購買チームは、毎回磁気に関する宿題をやり直すことなく、将来のRFQをこの仕様に照らし合わせることができる。

M3 "や "M5 "といった等級表示は一般的な意味を持つが、各製材所には独自の化学的性質、テクスチャーコントロール、厚さ許容範囲がある。IS 3024やEN 10107のような規格はロス限度を定めており、工場は独自の工程でその限度を下回ることで競争する。

試験条件が一致している場合のみ。5000A/mで測定されたµは、1.5T付近で推測されるµとは異なる:

試験規格(IEC 60404-2、JIS、ASTM)

μが計算されるHまたはBレベル

サンプルの応力除去アニールの有無

これらの数値が異なる場合は、あくまで大まかなスクリーニングとして使用すること。

必ずしもそうではない。エプスタイン試験と完成コアの間には、継ぎ目、応力、積み重ね係数を含めれば、10~20 %の差があるのが普通である。ギャップが大きい場合は、確認してください:

バリの高さとバリ取りの練習

組み立てが意図したステップ・ラップ・パターンに従っているかどうか。

スタックが正しい応力除去アニールを経たかどうか

必ずしもそうとは限らない。リードタイムが長いニッチな低損失グレードより、安定し て広く入手できるやや高損失のグレードの方が、安全な選択となりうる。また、以下のことも考慮する必要がある:

低グレードのスチールを選択した場合、追加銅とタンク・サイズのコスト

複数の工場からの在庫戦略と在庫状況

コアが1.5Tで動作する場合、1.8~1.9Tに最適化されたスチールは、そのコストを回収できない可能性があります。

技術的には可能だが、着磁電流と局部加熱の予測が複雑になる。ヨークとリムのグレードを混ぜる と、磁束分布が変化し、特に突入時の B-H挙動が予測しにくくなります。どうしても混ぜる必要がある場合は、管理された文書化された方法で行い、完全なプロトタイプで損失を再試験してください。

そうです。渦電流損失は厚さの2乗に比例するため、0.30 mmから0.23 mmにすることで、同じBと周波数で渦電流損失を大幅に削減できます。設計が高い周波数で行われる場合は、類似グレード間のわずかなµの差よりも厚さの方が重要になることがよくあります。

最低でも:

鋼種と厚さ

目標P1.5/50(関連する場合はP1.7/50も含む)

最大BまでのB-H曲線。

最小積層係数と最大バリ高さ

ステップ・ラップパターンとオーバーラップの許容範囲

基準コアのスタックレベルの無負荷損失と着磁電流の要件

RFQにそのデータがあれば、エンジニアもバイヤーも同じB-H曲線を読み、同じ決断を下すことができる。