Sinoのラミネーションスタックにお任せください!

プロジェクトをスピードアップするために、ラミネーションスタックに以下のような詳細なラベルを付けることができます。 寛容, 材料, 表面仕上げ, 酸化絶縁が必要かどうか, 数量などなど。

プロジェクトをスピードアップするために、ラミネーションスタックに以下のような詳細なラベルを付けることができます。 寛容, 材料, 表面仕上げ, 酸化絶縁が必要かどうか, 数量などなど。

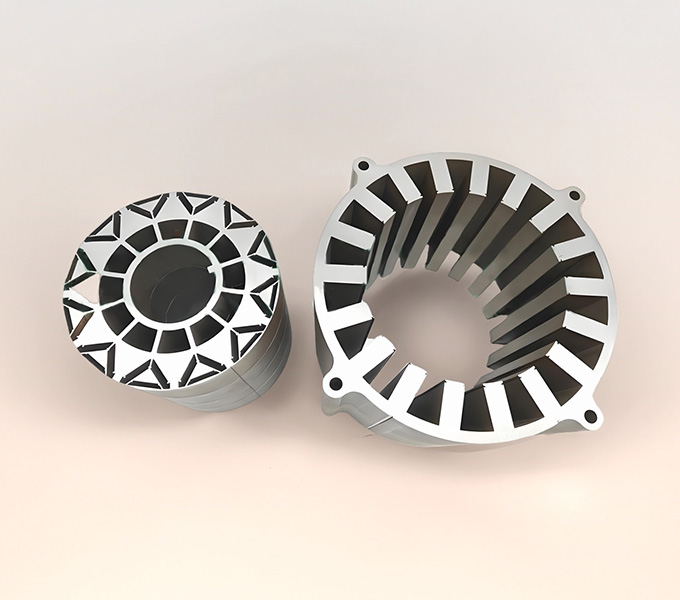

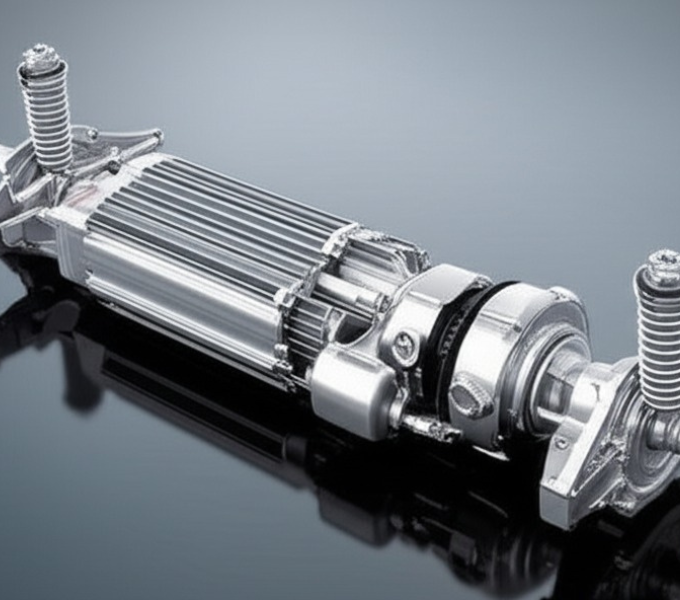

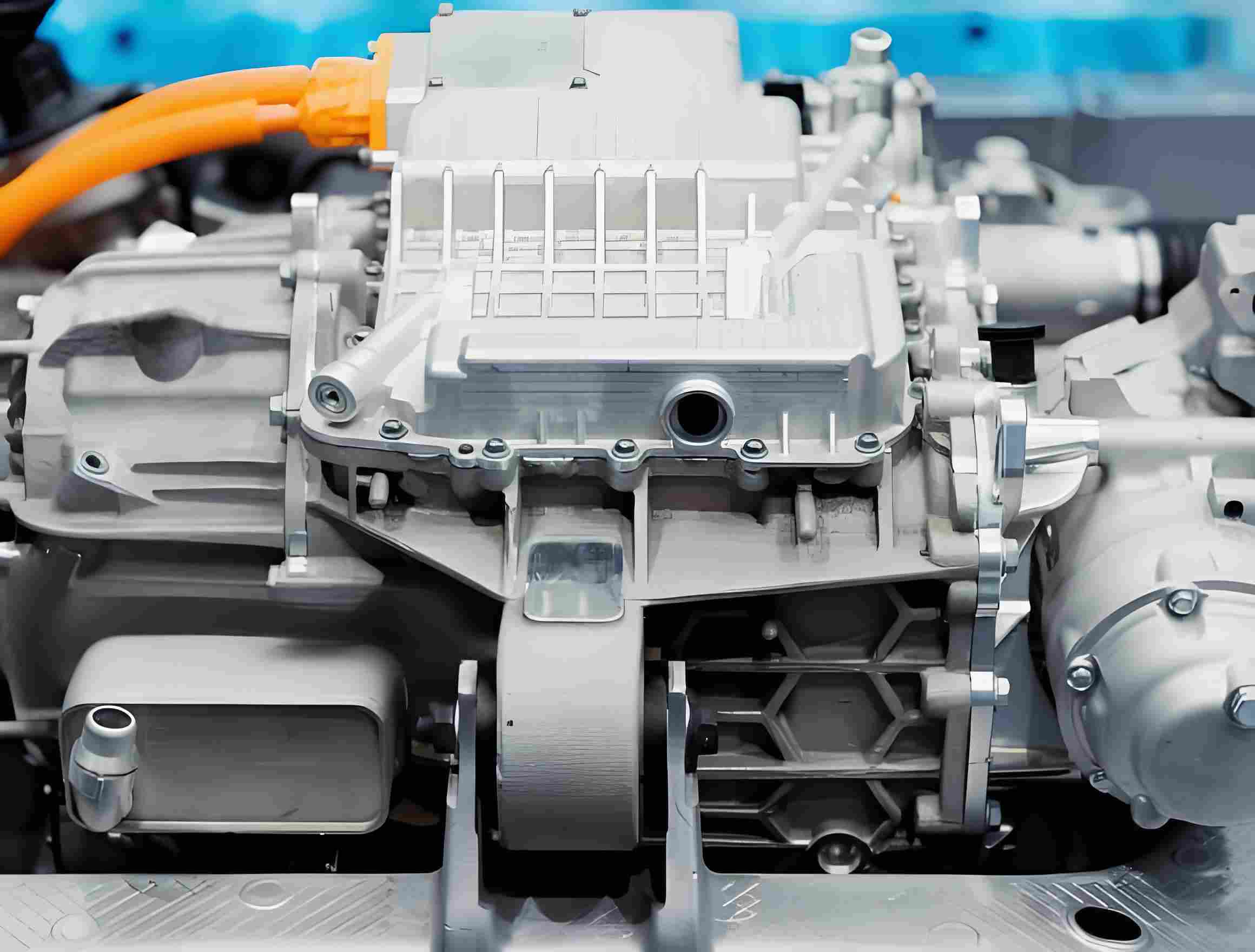

Sinoは中国を拠点とする大手モーターコアメーカーであり、電気自動車(EV)分野における効果、出力密度、信頼性の絶え間ない追求を理解しています。当社の目標は、EV電動モーターメーカー、OEM、ティア1自動車サプライヤー、研究開発グループに、電気推進力の未来を定義する革新的なラミネーションオプションを提供することです。

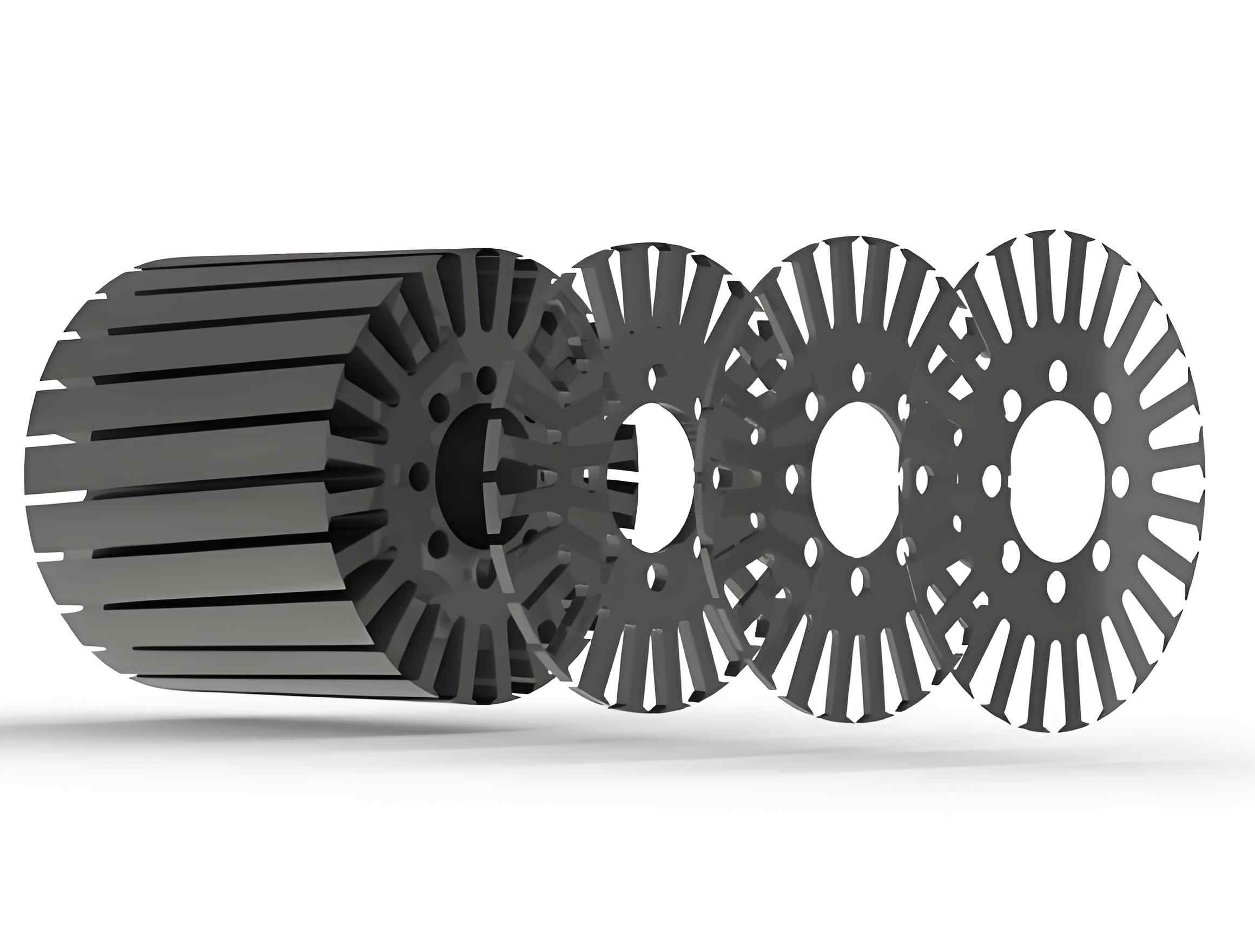

電気自動車用電気モーターは永続的なモビリティの心臓部であり、その中核には精密に作られたラミネーションがある。ステーターコアとローターコアを形成するために注意深く積み重ねられたこれらの電気鋼の薄いシートは、電気モーターの効率に不可欠である。その主な特徴は2つあり、磁束をうまく誘導してトルクを発生させることと、回転磁界から発生する渦による損失を低減することである。コアを保護層に分割することで、ラミネーションはこれらの発生電流の経路を制限し、I ² R損失とそれに伴う発熱を大幅に低減します。

の選択である。 電気鋼種 EVの性能と航続距離を最大限に引き出すには、EVモーターが不可欠です。EVモーター、特に高性能のEVトラクション・モーター・コアユニットは、信じられないほど高速で回転します。 10,000 あるいは 20,000 RPM.これは、磁場が非常に高い周波数で前後に反転していることを意味する。渦電流損失は、その周波数の2乗とラミネーションの厚さの2乗で上昇する。そのため、薄い方が良いことが多いのです。

ここでは、アルセロール・ミッタル(e-モビリティ向けiCARe®シリーズ)やポスコ(ハイパーNOグレード)のような大手鉄鋼メーカーのデータから、材料特性の違いが性能にどのような影響を与えるかを簡単に見てみよう:

電気鋼種(図解Sinoガイド) | 標準的な厚さ (mm) | コアロス(W/kg at 1.5T、400Hz)*。 | シリコン含有量(約%) | Sinoの見解:理想的なシナリオ |

標準グレード(M350-50A相当など) | 0.50 | ~35-45 | ~1.0-2.5 | コスト重視の用途、究極の効率を追求しない低速/周波数モーター。 |

ミッドグレードNOスチール(M270-35A相当など) | 0.35 | ~25-30 | ~2.5-3.5 | 多くのメインストリームEV用モーターにとって良いバランスである。 |

高品位NOスチール(例:NO20-1200相当) | 0.20 | ~10-15 | ~3.0-3.5 | 高性能 EVトラクション・モーター・コア 効率と電力密度が鍵となる、ユニット、高周波動作。 |

先進の薄鋼板/高Si鋼 | 0.10 - 0.15 | <10 | ~3.5-6.5 | 究極の効率を必要とするフォーミュラE、航空宇宙、あるいはニッチなEVなど、あらゆるワットが重要視される。加工が難しい場合もある。 |

コアロスの値は、特定のグレード、周波数、磁束密度に大きく依存します。この表は比較のためのものです。 出典Sino社内の専門知識、業界のベストプラクティス、およびIEEE Transactions on Magneticsの出版物や鉄鋼メーカーのデータシートに見られる典型的なデータ範囲から作成。

表1:鋼種の物理的および損失特性

| 電気鋼種(図解Sinoガイド) | 標準的な厚さ (mm) | コアロス(W/kg at 1.5T、400Hz)*。 |

|---|---|---|

| 標準グレード(M350-50A相当など) | 0.50 | ~35-45 |

| ミッドグレードNOスチール(M270-35A相当など) | 0.35 | ~25-30 |

| 高品位NOスチール(例:NO20-1200相当) | 0.20 | ~10-15 |

| 先進の薄鋼板/高Si鋼 | 0.10 - 0.15 | <10 |

表2:鋼種構成と用途シナリオ

| 電気鋼種(図解Sinoガイド) | シリコン含有量(約%) | Sinoの見解:理想的なシナリオ |

|---|---|---|

| 標準グレード(M350-50A相当など) | ~1.0-2.5 | コスト重視の用途、究極の効率を追求しない低速/周波数モーター。 |

| ミッドグレードNOスチール(M270-35A相当など) | ~2.5-3.5 | 多くのメインストリームEV用モーターにとって良いバランスである。 |

| 高品位NOスチール(例:NO20-1200相当) | ~3.0-3.5 | 高性能EVトラクション・モーター・コアユニット、高周波運転;効率と出力密度が重要。 |

| 先進の薄鋼板/高Si鋼 | ~3.5-6.5 | 究極の効率を必要とするフォーミュラE、航空宇宙、あるいはニッチなEVなど、あらゆるワットが重要視される。加工が難しい場合もある。 |

電気用鋼の選択は、EV電気モーターコアの性能にとって最も重要です。Sinoでは、EV用途に合わせた独自の磁気特性、機械特性、熱特性を持つ様々な製品を使用しています。弊社は主に非粒度(NGO)珪素鋼に注力していますが、将来の高性能要求のためにアモルファス合金やナノ結晶材料を利用した選択肢を積極的に研究・確立しています。

NO20やNO35のような高シリコン品質のNGOシリコン鋼は、EV市場の主力製品である。その特徴は以下の通り。

テスラ、BYD、トヨタを含む大手EVメーカーは、主にブレードとステーターコアに最高品質のNGO鋼(M250-35A、M400-50Aなど)を使用し、費用、効率、製造性を安定させています。Sinoは、特に現代のインバーター駆動EV電気モーターで一般的な高いスイッチング規則性において、より低いヒステリシスと渦電流損失を提供する超薄型、高シリコンNGO鋼(0.15mmまで)を与えることに集中している。

Metglas 2605SA1のようなアモルファス合金は、特に高周波でのコアロス低減において大きな飛躍をもたらします。その主な住宅特性は以下の通りです。

費用と脆さが主流のEVに広く普及するための障害であり続ける一方で、アモルファス合金は高速または高効率のアプリケーションを選択して試験的に使用されています。Sinoは、このような生産上の課題を解消するための研究開発に積極的に参加し、NGO鋼とアモルファス層を統合してコストと性能を安定させるハイブリッド・コア設計をチェックしている。

日立のFinemetやVACのVitropermのようなナノ結晶合金は、特に超高周波での低損失磁気製品のピークに立つ。

現在、ナノ結晶製品は、SiC/GaNベースのインバーター(例えば、Tesla Design S Plaid、Lucid Air Fantasize Edition)の高周波トランスなど、プレミアムまたはニッチなEV用途に限定されている。Sinoは、アディティブ・マニュファクチャリングや粉末冶金など、合成やコスト削減のアプローチの開発を注意深く追跡しており、特にSiC/GaNインバーターがスイッチング周波数を押し上げるにつれて、2028年から2030年までに主流のEVグリップ電気モーターへの幅広い採用を可能にする可能性がある。

あなたのためのSinoのような専門家パートナー EVモーターコアラミネーション それは単なる調達の決定ではなく、戦略的なものである。

私たちは金属をプレスするだけではありません。私たちは、物理学、材料科学、複雑な製造のニュアンスを理解しています。 EVトラクション・モーター・コア.

私たちは、お客様の研究開発チームや生産チームの延長線上にあると考えています。私たちは、お客様の特定の性能、コスト、数量目標を満たすソリューションをコンサルティング、アドバイス、共同エンジニアリングいたします。

先進的な電気鋼から精密な製造工程、強固な品質管理まで、私たちは優れた製品を提供するためのツールや技術に投資しています。 EVモーターコアラミネーション.

新しいモーターコンセプトのために少数のプロトタイプが必要な場合でも、確立されたEVプラットフォームのために大量生産が必要な場合でも、Sinoは拡張性と柔軟性を備えています。

私たちの品質へのこだわりは揺るぎません。なぜなら、EVモーターの信頼性と効率は、ラミネーションひとつひとつの完璧さにかかっていることを私たちは知っているからです。

1

これは、ラミネーションの自動化のための私たちの主な技術です。高度な順送型と高速プレスを駆使し、厳しい公差と高いスループットを実現しています。金型の設計とメンテナンスに集中することで、バリの発生を最小限に抑え、最適な材料の単調性を確保し、積み重ねの変動にまっすぐに影響を与えます。

2

プロトタイピング、少量生産、またはスタンピングが困難な複雑な形状の場合、私たちは革新的なレーザー縮小イノベーションを利用します。これは高精度と汎用性を提供し、デザインの高速モデルを可能にします。

3

層間絶縁は非常に重要です。有機物から無機物まで、さまざまな種類のコーティングを扱い、その塗布と硬化(必要な場合)が完璧であることを保証します。当社の取り扱い手順は、この重要なバリアを損なう可能性のある傷や損傷を防ぐように設計されています。

4

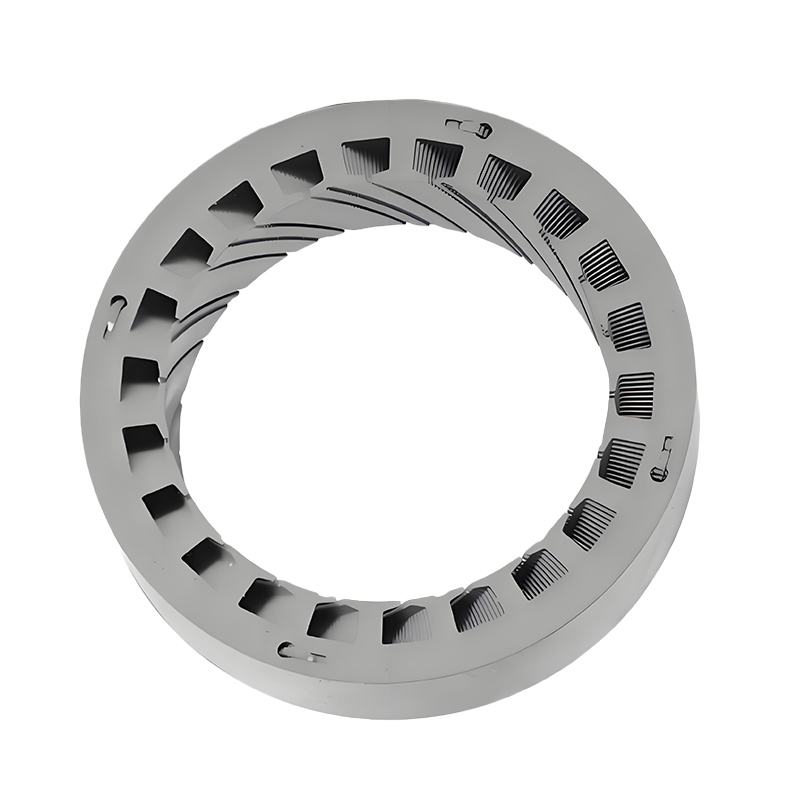

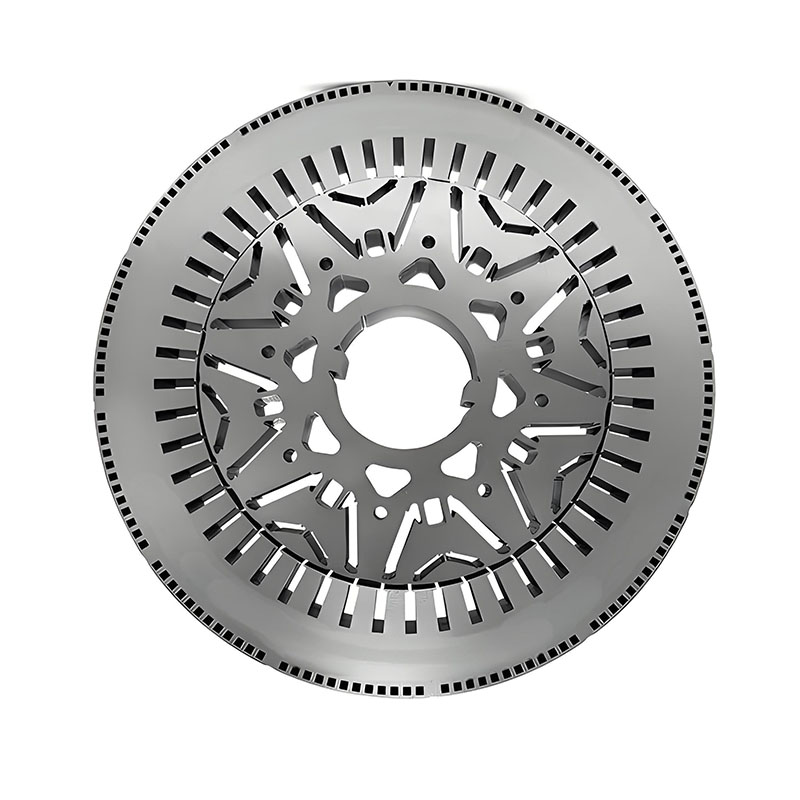

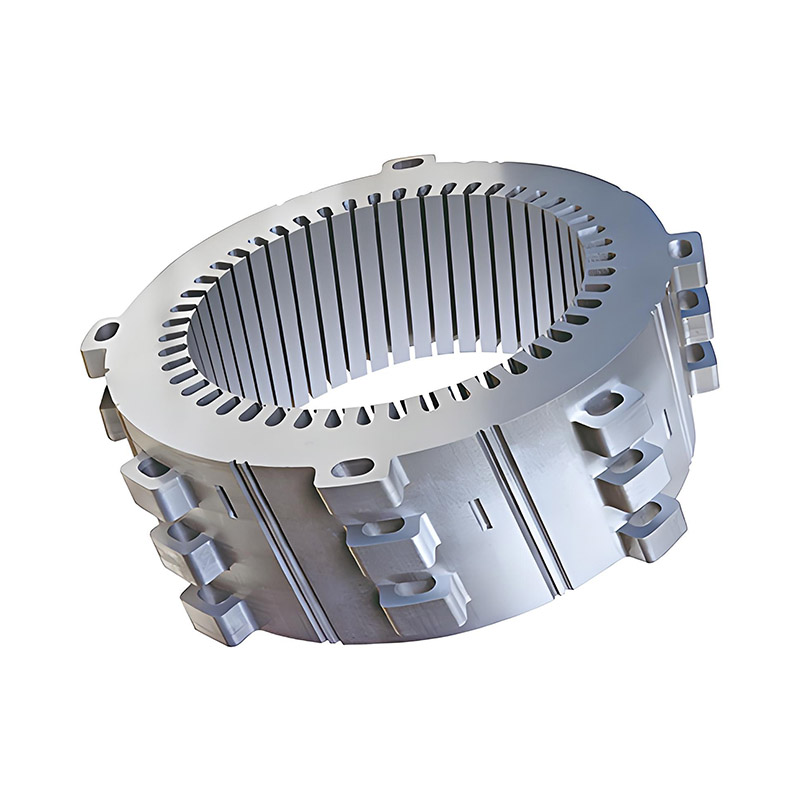

ラミネーションはどのように積み重ねられ、接合されて最終的な形になるのか? EVモーターコアラミネーション (ステーターまたはローターコア)もカギとなる。

ラミネーション形状、スロット、積層係数を向上させることは、様々なモーター領域(ラジアルフラックス、アキシャルチェンジ、不可逆磁石同期電動機、ヘジテーションモーターなど)において、効率、出力厚さ、熱監視などの目標効率指標を達成するために非常に重要です。Sinoでは、進歩したスタイルコンセプトと洗練されたシミュレーション装置を活用し、驚くべきラミネーションサービスを提供しています。

積層アスペクトは、積層コア密度に対するウェブ鉄材密度の割合として指定され、磁気変化厚さとコア損失を正確に計算するために不可欠なパラメータです。EVモーターコアに使用される電磁鋼板積層材の一般的な価値は、0.92~0.97です。

ラミネーションヒープの設定方法は、最終的なモーターコアの効率、信頼性、NVH(騒音、共振、振動)特性に劇的に影響します。Sinoは、様々な高度なセッティング戦略を提供し、アドバイスします:

インターレーシングは、タブ、ポート、アリ溝形状など、積層中に機械的にかみ合う属性を持つラミネーションに精密なマーキングを施します。ラミネーションは、特定の属性(例えば、シンクジョイント、スナップフィットタブ、タングアンドグルーブシステム)を刻印し、自動プレス機を使って機械的に結合します。

非常に堅牢なスタックを提供することができますが、熱は溶接部付近の絶縁体を損傷する可能性があり、細心の注意を払って制御しなければ、局所的な短絡を引き起こす可能性があります。Sinoの自動溶接工程は、熱影響部を最小限に抑えるよう細かく調整されています。

グルーボンディングは、ラミネート間に専用の接着剤を薄く塗布し、積層して硬化させる。エポキシ系またはアクリル系接着剤の薄い層(一般に厚さ10~30μm)を使用し、積層し、その後硬化させる(熱硬化、UV硬化、デュアルキュア)。

私たちのラミネーションは 電気自動車牽引システム は素晴らしい働きをする。それらは、次のことにつながる:

無駄なエネルギーが少ないということは、クルマが使うバッテリー電力が少ないということだ。これにより、EVの航続距離が延びる。当社のラミネーションは、コアロスの最適化と鉄損の最小化を実現します。

これはトルク密度の向上と呼ばれています。私たちのラミネーションは、磁性が強くなれない限界(飽和磁束限界)に達する前に、モーターが強い磁場(磁束密度)を作るのを助けます。これはラミネーションBHカーブ解析で確認することができます。

優れた熱伝導性とラミネーションの放熱性により、モーターを低温に保つことができます。モーターは高温になりやすく、冷却することで長持ちし、よりよく動作するため、これは重要です。当社では、ラミネーションの冷却チャネルを適切に設計しています。

特殊な設計と素材は、ラミネーション・ノイズ低減とラミネーション振動減衰に役立ち、磁歪効果(鉄が磁化されるときに発生する一種のノイズ)を低減する。これにより、車の乗り心地はよりスムーズで静かになる。

当社のラミネーションは、トルクリップル(パワーバンプ)と高調波歪み(無駄なパワー形状)の低減に役立ちます。

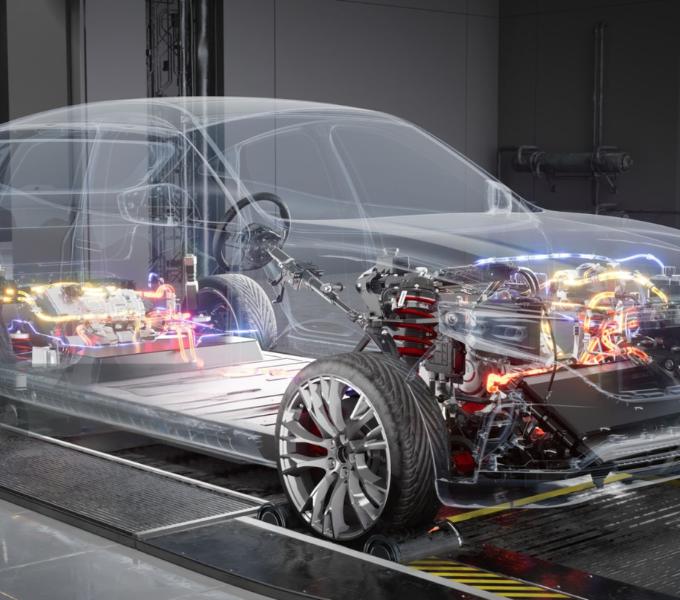

当社のEVモーター用コアラミネーションは、電気輸送の様々な場所で使用されています:

バッテリー電気自動車(BEV)およびハイブリッド電気自動車(HEV)の車輪を駆動するメインモーター。

モーターが車軸の一部である場合。

モーターは減速時に発電機のように働き、エネルギーをバッテリーに戻す。

電動オートバイ、バス、トラック、さらにはドローンの推進モーターや産業用ロボットのモーターなどにも使われている。

EV市場は電光石火のスピードで進化している。より効率的で、よりパワー密度が高く、より軽量で、より静かなモーターが求められています。これは、次のような課題とチャンスに直結する。 EVモーターコアラミネーション.さらに薄いラミネーション(いくつかの研究では0.1mm以下!)、超低コアロスのための新しいアモルファスまたはナノ結晶材料、より統合されたモーター設計へのトレンドが見られます。

Sinoでは、こうしたトレンドをただ見ているだけでなく、積極的に準備し、研究開発に投資することで、次世代の EVモーターコアラミネーション 明日の自動車を支えるより効率的で高性能な車への旅 EVトラクション・モーター・コア その旅はSinoから始まる。

EVモーター性能の限界を押し広げたいとお考えなら、ぜひご相談ください。私たちは EVモーターコアラミネーション は、お客様の目標を達成し、電動モビリティの未来を推進するお手伝いをいたします。一緒に特別なものを作りましょう。

注: プロジェクトをスピードアップするために、ラミネーション・スタックに公差、材質、表面仕上げ、酸化絶縁の必要性の有無、数量などの詳細を表示することができます。

プロジェクトをスピードアップするために、ラミネーションスタックに以下のような詳細なラベルを付けることができます。 寛容, 材料, 表面仕上げ, 酸化絶縁が必要かどうか, 数量などなど。