Sinoのラミネーションスタックにお任せください!

プロジェクトをスピードアップするために、ラミネーションスタックに以下のような詳細なラベルを付けることができます。 寛容, 材料, 表面仕上げ, 酸化絶縁が必要かどうか, 数量などなど。

プロジェクトをスピードアップするために、ラミネーションスタックに以下のような詳細なラベルを付けることができます。 寛容, 材料, 表面仕上げ, 酸化絶縁が必要かどうか, 数量などなど。

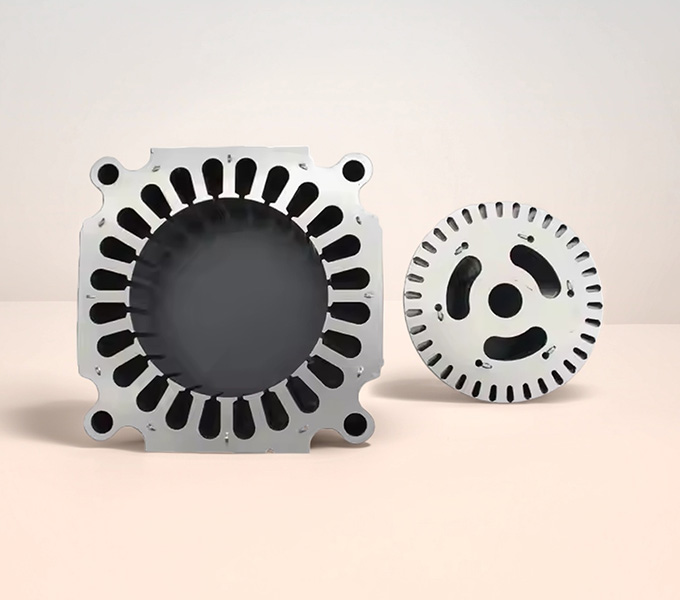

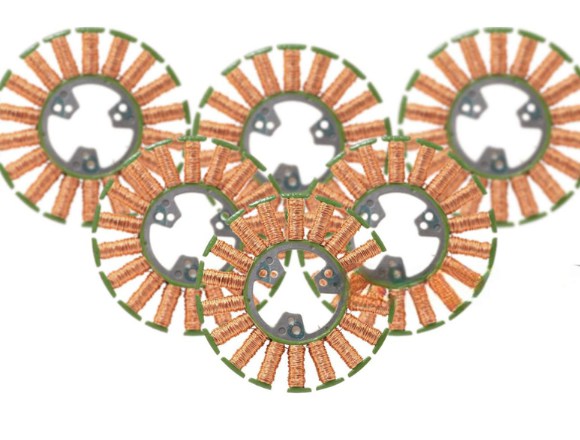

発電機固定子ラミネーションの製造は、細心の注意と最新のツールを必要とする非常に特殊なプロセスです。Sinoでは、高品質のラミネーションを製造し、強固な発電機固定子コアにまとめるために最新の方法を使用しています。Sinoは信頼できるパートナーであり、お客様の成功に役立つ最新の発電機ステータコアソリューションを提供するために努力しています。

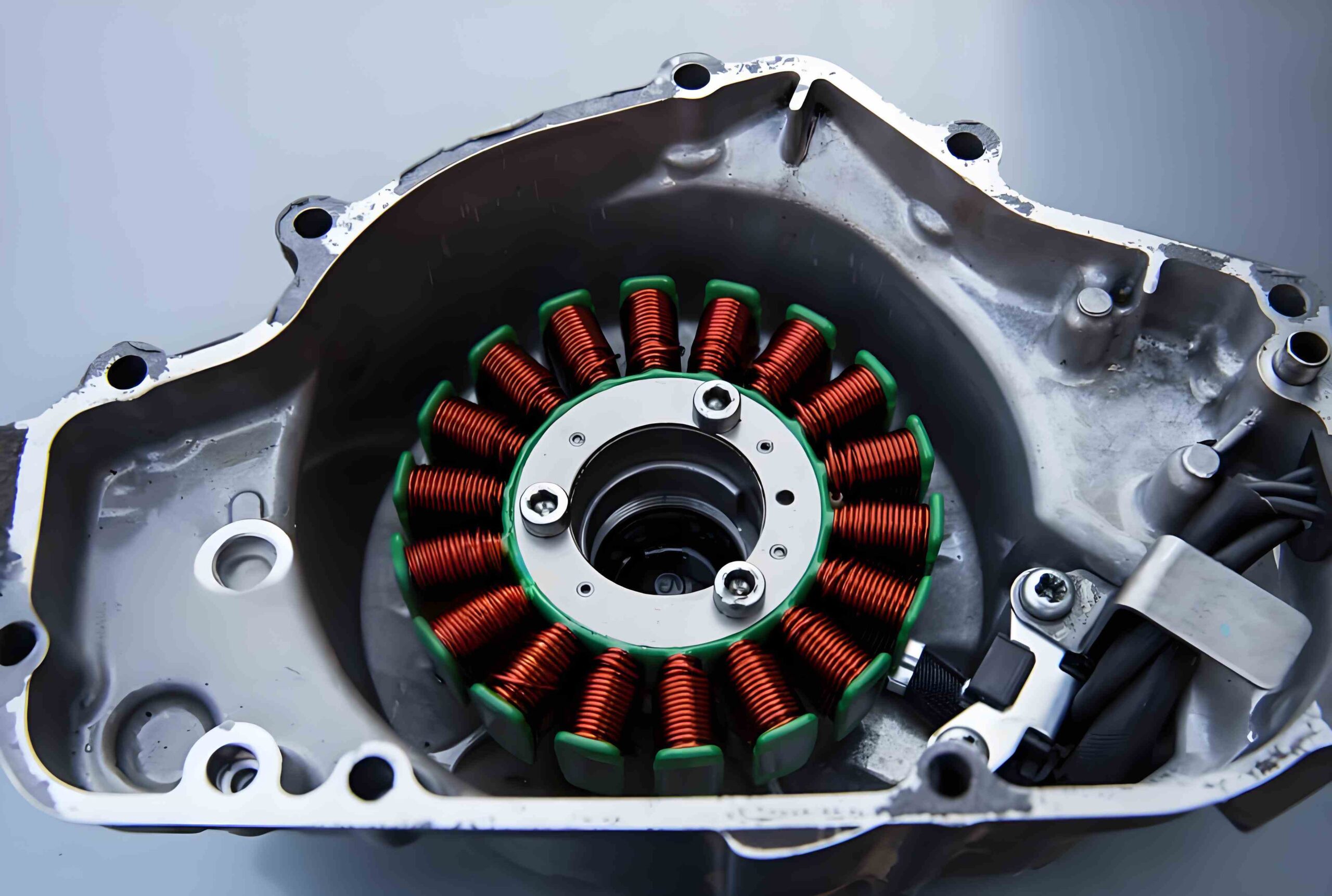

ACジェネレーターの心臓部とも呼ばれるステーター・コアは、ローターが作る磁場を誘導し、ステーター巻線に電圧を発生させます。これがいかにうまく機能するかは非常に重要で、発電機の総合性能、熱の扱い方、寿命に直接影響します。中実鉄の代わりに層状コアを使用することは、磁場の変化に伴う問題を解決する設計の基本的な考え方です。

Sinoでは、通常0.1~0.5mm厚の薄い鋼板を使用して発電機の固定子ラミネーションを製造しています。これらの層は、不要な「渦電流」が流れる面積が小さいほど効果的です。また、例えば3% Siのケイ素鋼や新しいアモルファス合金を使うなど、コア材をより電気に強くすることで、渦電流をさらに止めることができる。酸化皮膜、ワニス、有機コーティングで作られた層間の絶縁は非常に重要である。この絶縁に小さな問題があっても、渦電流による大きな「ホットスポット」につながり、発電機固定子コアの品質と性能に悪影響を及ぼします。

層の厚さについては重要な選択がある。薄い層ほど渦電流によるエネルギー損失は減るが、製造が難しく高価になり、壊れやすくなる。50/60Hzの発電機では、0.23~0.35mmが一般的です。ある種の特殊な発電機やパワーエレクトロニクスのような高周波での使用には、0.02mmという薄さの特殊なアモルファスまたはナノ結晶リボンが使用される。

発電機のステーター・コア・ラミネーションの材料選択は、それ自体が科学です。何十年もの間、最もよく使われてきた材料は特殊な電気鋼で、多くの場合ケイ素鋼合金です:

電気鋼は主に2つのグループに分けられる:粒配向性電気鋼(GOES)と非配向性電気鋼(NOES)である。GOESは方向によって特性が異なるため、主に変圧器に使用されるが、NOESは磁界を回転させるのに有利な全方向で同じ磁気特性を持つため、発電機の固定子ラミネーションに最適な材料である。

ここでは、優れたラミネーション素材について簡単に説明する:

プロパティ | Sinoのターゲット特性 | 発電機にとって大きなプラスになる理由 |

電気抵抗率 | グレードの最大化 | 渦電流の形成にブレーキをかける |

透磁率 | フラックス密度の最適化 | 磁場がよりスマートに、よりハードに働くようにする。 |

ヒステリシス・ロス | 材料科学で最小化 | 磁場変化時に熱として浪費されるエネルギーを削減 |

機械的強度 | 堅牢かつ安定 | 過酷な組み立てと長期運転に耐える |

絶縁の完全性 | 優れた耐久性 | 層間ショートに対する重要なシールド |

寸法精度 | プレシジョン・エンジニアリング | 完璧なスタッキングと安定した性能を保証 |

表面仕上げ | スムース&クリーン | スタッキング係数と断熱効果を最適化 |

費用対効果 | バリュー・ドリブン | 銀行を破綻させることなく高性能を発揮 |

(出典:Sino社内技術標準、IEEE Std 432™およびIEC 60404シリーズのベストプラクティスに準拠)

発電機のステーター・コア・ラミネーションはかなり洗練されていることはわかった。しかし、物事が横道にそれ始めたらどうなるでしょうか?Sinoのような最高品質のラミネーションに投資する論拠は、潜在的な頭痛の種を考慮したときに明確になります:

これは発電機オペレーターにとって大きな懸念事項です。長年の使用により、絶え間ない熱サイクル(運転中の加熱、オフライン時の冷却)、絶え間ない振動、オイルミストや湿気による潜在的な汚染、あるいは元の製造工程に由来する小さな欠陥が、層間絶縁の劣化を引き起こす可能性があります。最初は小さな裂け目かもしれませんが、それが広がっていくこともあります。

断熱材が破損し、ラミネーションが短絡すると、厄介な渦電流のための新たな、意図しない経路ができてしまいます。これらの電流はショートした部分に集中し、エンジニアが「ホットスポット」と呼ぶ局所的な過熱を引き起こします。これは単なる暖かい斑点ではなく、深刻な高温になる可能性があります。修理代が高くつく 本当に 多くの場合、大規模なダウンタイムと多大なコストを伴う。極端な場合、ホットスポットの暴走はコア・スチールそのものの溶融につながることさえあり、大惨事となる。

発電機は振動する。これは事実です。何万時間という運転時間の間に、熱膨張や熱収縮と相まって、ラミネーション・スタックを保持するクランプ圧力は徐々に低下します。コアが緩むと、個々の 発電機固定子積層 が独立して振動し始め、互いにフレッティングを起こします。このフレッティング作用は絶縁体を摩耗させ、より多くの短絡やホットスポットを生み出す可能性がある!

この業界では、本格的な危機に発展する前にトラブルを嗅ぎつけるための、かなり巧妙な診断技術が開発されている。大規模な故障に対処するよりも、小さな問題を発見して修正する方がはるかに安上がりだからだ。

1

(電磁コアの欠陥検出): これは広く評価されている試験である。技術者はコアに比較的低い励磁電流を流し、チャトック電位差計のような特殊なセンサーを使って、絶縁破壊によって積層間に流れる故障電流を検出する。

2

(またはループテスト): ステーターコアに仮巻きを巻き、通常の動作磁束密度に近い状態まで通電する。その後、エンジニアが高解像度サーモグラフィを使ってコアの内面全体を入念にスキャンします。短絡を示す著しいホットスポットがあれば、それを検出します。 発電機固定子積層その日のうちにはっきりわかる。

3

訓練された目の力を過小評価してはならない!計画的な大規模停電の際、コアを徹底的に目視チェックすることで、過熱による変色、フレッティング(錆びたような埃)の痕跡、ラミネーションの物理的損傷など、兆候を発見することができる。

私たちはただ製造するだけではない。 発電機固定子鉄心積層私たちは、最大限の効率、比類のない信頼性、長寿命を実現するソリューションを設計します。私たちの品質へのこだわりは、すべての工程に浸透しています:

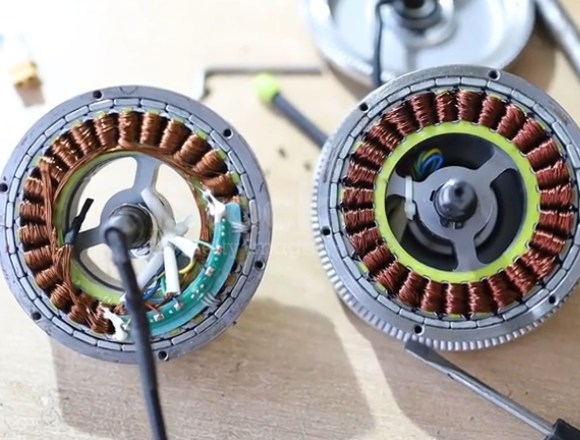

最先端のスタンピング・プレスや、より複雑な形状や特殊な注文には高度なレーザー切断技術を採用しています。これにより、卓越した寸法精度と再現性が保証され、すべてのラミネーションが完璧にフィットし、エアギャップを最小限に抑え、有効磁気エリアを最大化します。

切断後、ラミネーションのエッジにわずかなバリがあっても、隣の絶縁体を貫通し、ショートの可能性があります。Sinoは、機械的および化学的な洗練されたバリ取り工程を利用し、非常に滑らかでバリのないエッジを保証します。このような細部への配慮は、長期的な絶縁の完全性にとって非常に重要です。

層間の絶縁は、スチールそのものと同じくらい重要です。Sinoは最新のコーティングシステムを使用し、発電機固定子ラミネーションが良好な絶縁性を持ち、熱をうまく処理できるようにしています:

これらのコーティングは、何度も加熱・冷却(最高800℃)されても絶縁性を維持するように設計されており、これは、高温で製造または運転される際に何度も加熱される高性能発電機にとって非常に重要である。

私たちにとって品質は単なる流行語ではなく、DNAに組み込まれています。原材料の受入検査(電気鋼の等級と特性の確認)からすべての製造段階を経て最終的な出荷前チェックに至るまで、当社の品質保証チームは絶え間ない努力を続けています。厳格な品質管理システム(ISO 9001認証など)のもとで操業し、すべてのロットの 発電機固定子積層 私たちの施設を去ることは、最も要求の厳しい仕様に適合するか、それを上回るものである。

私たちは、すべての発電機が同じように作られているわけではないことを理解しています。Sinoには、以下のような能力と専門知識があります。 発電機固定子鉄心積層 は、小型の産業用装置から大規模なユーティリティ・スケールのタービンまで、幅広い発電機設計に対応しています。お客様の精密な図面から、またはお客様のエンジニアリングチームと協力して、新しい用途や改修プロジェクトに最適なラミネーション設計を開発します。

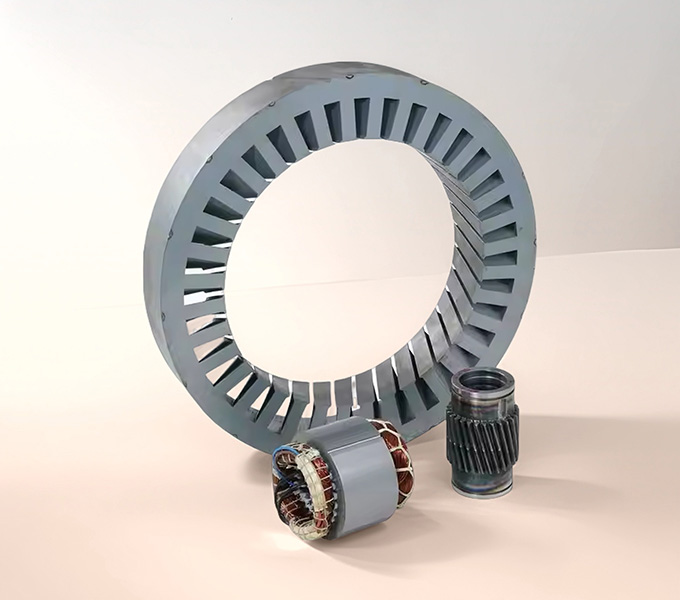

完全に組み立てられたステータコアスタックを必要とするお客様には、Sinoは精密なスタッキングサービスを提供しています。正確なアライメント、均一なクランプ圧力、組み立てられたコアの完全性を確認し、巻線と設置の準備が整ったコンポーネントをお届けします。

精密スタンピング: 大量の発電機固定子積層を作るには、順送型スタンピングが今でも主な方法です。Sinoでは、±5μmの精度で毎分1,000個以上の部品を製造できる最新のスタンピングマシンを使用しています。難しい形状や非常にきれいなエッジが必要な場合、特に特殊なジェネレーターの用途では、ファインブランキングが使用されます。スピードは遅くなりますが(通常は毎分200個以下)、ファインブランキングは粗いエッジを非常に小さくし(10μm以下)、パーツを非常に平坦に保ちます。

レーザー切断: ファイバー・レーザー切断は、初期モデルの製造や少量生産に使用されることが多くなっており、迅速な設計変更や20~30μmの薄さの切断が可能である。しかし、レーザー切断は10~50μmの熱損傷領域(HAZ)を作る可能性があり、切断後に加熱しない限り、磁気品質に悪影響を及ぼします。Sinoは、最新の超高速レーザー(ピコ秒/フェムト秒)に投資し、熱損傷領域を小さくすることで、発電機固定子ラミネーションの磁気品質が良好であることを確認しています。

スタンピングまたはレーザー切断後の部品を加熱することは、磁気品質を取り戻し、発電機ステータ積層コアのエネルギー損失を低減するために非常に重要なステップです。当社の通常の加熱工程では、水素または窒素の特殊雰囲気中で2~4時間かけて750~850℃まで昇温し、その後ゆっくりと冷却して(10℃/分以下)、材料構造の問題を防ぎます。Sinoはまた、高ケイ素電気鋼のために迅速な加熱サイクル(1時間未満)を使用し、物事を迅速に行うことと最高の品質を得ることのバランスを見つけ、すべての発電機固定子コアが計画された磁気性能を得られるようにしています。

発電機の固定子積層をソリッドコアに接着する方法は、その強度、熱の扱い方、磁気的・電気的特性に大きな影響を与えます。Sinoは、各用途のニーズに合わせた様々な接合方法を提供しています:

ボルトスルーアッセンブリー: 近代的な小型設計ではそれほど一般的ではないが、修理が容易で部品交換が可能であることが最も重要な大型産業機械ではまだ使用されている。

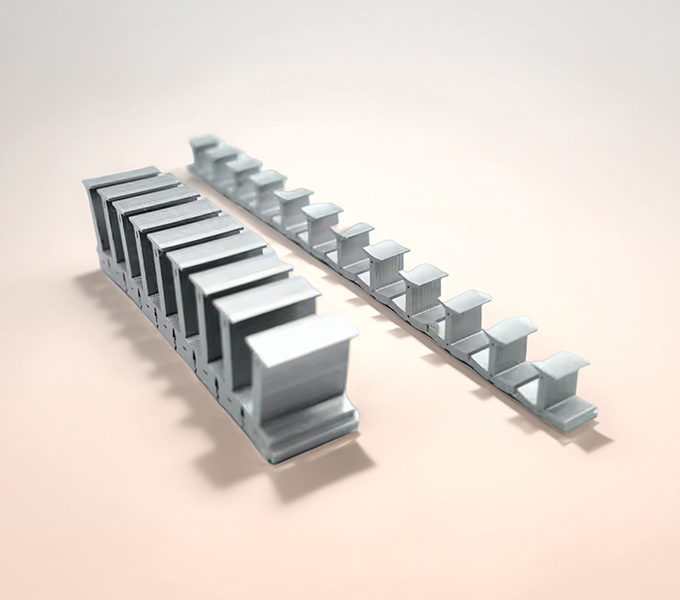

ティースの幅、ヨークの高さ、スロットの開口部など、各発電機の固定子ラミネーションの形状は、磁場の広がり方、コアが失うエネルギーの量、飽和に直接影響します。例えば、ティースの幅を広くすれば、ティース内の磁場強度を下げることができ、強い磁気スポットを減らすことができるが、磁場がより遠くまで移動しなければならないため、コアのエネルギー損失が増大する可能性がある。ヨークは、特にハイパワーで使用する場合、磁場が強くなりすぎないように十分な高さが必要です。スロットの開口部の幅は、ワイヤーコイルの入れやすさと磁場の漏れ具合に影響します。開口部が小さいほど漏れは減りますが、部品を作ってワイヤーを入れるのが難しくなります。

Sinoは、発電機固定子ラミネーション用に異なるスロット形状を提供しており、それぞれに長所と短所があります:

積層係数は、ラミネーションスタックの全高と比較した鉄の量で、発電機ステータコアの性能にとって非常に重要な数値です。高品質の積層では、通常0.94~0.97です。しかし、スタンピング、レーザー切断、インターロッキングなどの製造工程では、粗いエッジや曲がりが生じ、スタックの密度が低くなります。研究によると、20-30μm以上の粗いエッジはスタック1-2%の密度を低くし、小さなスポットの渦電流によるエネルギー損失を増加させる。Sinoは、これらの問題を軽減し、発電機固定子ラミネーションの最高の積層係数を確保するために、接着剤接合やレーザー溶接を含む、粗いエッジを除去し、慎重に積層する最新の方法を使用しています。

発電機のステーターコアがどれだけ安定しているかは、組み立て時にクランプするための圧力に大きく影響されます。圧力が足りないと、層が揺れ、ノイズが大きくなり、圧力が高すぎると、層が曲がり、スタックの密度が低くなり、エネルギー損失が大きくなります。Sinoは、発電機固定子コアの構造が丈夫でうまく機能することを確認するため、コンピューターモデルで確認しながら、通常1~3MPaの間の最適なクランプ圧力を使用しています。

特に高性能発電機において、でこぼこ感やそれに伴うノイズや揺れを減らすために、Sinoはステーターのスロットやティースに角度をつける(スロット幅1~2本分)といった方法を採用しています。これは効果的ですが、角度をつけすぎると銅線のエネルギー損失が大きくなり、パワーが低下します。当社では、多くの場合コンピュータ解析(FEA)と組み合わせた特殊な方法を用いて、これらの異なるニーズ間の最適なバランスを見つけ、当社の発電機固定子積層が発電機の静粛性と動作の向上に役立つことを確認しています。

お客様のプロジェクトやメンテナンススケジュールを軌道に乗せるため、納期厳守の重要性を理解しています。Sinoは強固で弾力性のあるサプライチェーンを構築しています。

当社の発電機ステーターコアラミネーションは、電力を生み出す様々な種類の機械に使用されています:

水を使って電気を作る大型発電所では、ステーター・コアは私たちのラミネーションで作られた巨大なリングです。これらのコアは巨大で、正確な積層と強力な結合が必要です。そのため、非常に効率的にコアロスを最小化する必要があります。

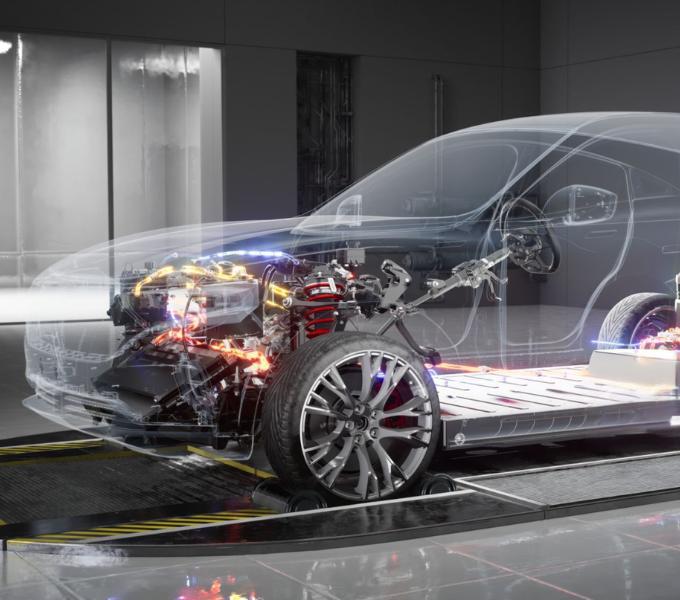

電気自動車やトラックの動力源であるモーターは、積層で作られた特殊なステーターとローターのコアを使用している。これらは非常に高い精度と効率を必要とします。当社は、電気自動車用トラクションモーターの会社と協力しています。

風力タービンの発電機は、風から可能な限り多くのエネルギーを取り込むため、高品質のラミネーションに依存しています。このような用途では、最大限の効率を得るために粒状配向鋼がしばしば役立ちます。

ラミネーションは、小型の発電機、スターター・モーター、その他の電気機械にも使用されている。

ガスや蒸気を使用する大型発電所でも、これらの積層から作られたコアが使用されている。

主に発電機用だが、同じラミネーション技術が強力な産業用モーター・メーカーの製品のステータ・コアにも使われている。これらのモーターは、ポンプ、コンプレッサー、HVACシステムを駆動する。

Sinoでは、専門知識、正確さ、情熱をすべてのラミネーションに注いでいます。私たちは、最高の品質をお届けすることで 発電機固定子積層より効率的で信頼性が高く、最終的にはより持続可能なエネルギーの未来に貢献しているのです。

発電機や高性能モーターを製造または修理する場合、その品質が重要です。 発電機固定子コア積層 は成功の基本です。Sinoでは、効率的で信頼性の高いパワフルなマシンを作るために必要な、高品質で精密なラミネーションを提供しています。

専門知識、高度な技術、品質へのこだわりで、お客様の設計・製造プロセスの最適化をお手伝いします。

電動機のステーター部品から大型発電機のコアまで、お客様のプロジェクトに適したシリコンスチールラミネートソリューションを提供する準備が整っています。

注: プロジェクトをスピードアップするために、ラミネーション・スタックに公差、材質、表面仕上げ、酸化絶縁の必要性の有無、数量などの詳細を表示することができます。

プロジェクトをスピードアップするために、ラミネーションスタックに以下のような詳細なラベルを付けることができます。 寛容, 材料, 表面仕上げ, 酸化絶縁が必要かどうか, 数量などなど。