Sinoのラミネーションスタックにお任せください!

プロジェクトをスピードアップするために、ラミネーションスタックに以下のような詳細なラベルを付けることができます。 寛容, 材料, 表面仕上げ, 酸化絶縁が必要かどうか, 数量などなど。

私は長年、電気鋼板業界で、正しい材料を選ぶことがいかにプロジェクトの成否を左右するかを目の当たりにしてきました。粒界鋼と非粒界鋼の重要な違いは基本的なことですが、しばしば混乱させられます。この記事では、この2つの特別な材料について、わかりやすく、実際に手を動かしながら説明します。この記事では、この2つの特殊素材の特徴、製造方法、そして最も効果的な使用場所について説明します。最後には、あなたの仕事に最適な電気鋼板を選ぶことで、最高の性能と効率が得られることを確信できるでしょう。

私の経験では、粒状配向(GO)電炉鋼と非粒状配向(NGO)電炉鋼の最大の違いは、内部構造がどうなっているかにあり、それが磁石との作用に影響する。粒状配向鋼は、非常に整然とした結晶粒構造を持ち、小さな結晶が一方向に並んでいる。特殊な製造工程を経て作られたこの整列は、磁気エネルギーが通りやすい道を作る。その結果、粒度分布型電磁鋼板は優れた磁気能力を発揮するが、その方向は一方向のみである。それは、磁気のためのスーパーハイウェイがあるようなもので、交通の流れは非常に良いが、マークされたレーンのみである。

一方、NGOと呼ばれることが多い非磁性電気鋼は、ランダムな結晶粒パターンを持つ。つまり、平板のどの方向から見ても磁気的能力は同じなのだ。道路の例で言えば、NGO鋼板は優れた都市網のようなもので、交通はどの方向にもよく動くが、スーパーハイウェイほど速くはないかもしれない。この均一な品質は、磁場が常に方向を変えるような用途では重要な利点となる。つまり、この主な違いは、単なる些細なことではなく、各素材の最適な用途を決定するものであり、エンジニアや設計者にとって非常に重要なポイントなのである。

この結晶粒構造の明確な違いは、電気的用途での性能に直接影響する。一方向性の強い粒配向性電磁鋼板は、磁気エネルギーが安定した既知の経路を持つ電力変圧器や配電変圧器に最適な材料です。これとは対照的に、非粒度電気鋼はあらゆる方向に同じ磁気能力を持つため、磁場が常に回転している電動機や発電機のような回転部分を持つ機械に最適です。適切なものを選ぶことが、このような過酷な作業で求める効率と性能を得るための鍵となります。

両タイプの電気鋼の製造に携わった経験から言うと、粒状配向性電気鋼の製造は、非粒状配向性鋼よりもはるかに複雑で正確である。GOESの製造には、熱間圧延、焼鈍、冷間圧延、高温での最終加熱など、慎重に管理された一連の工程が含まれる。この詳細な工程は、ゴス・テクスチャーと呼ばれる特殊な結晶構造が成長するのを助けるように設計されており、これが材料に圧延方向に驚異的な磁気能力を与えている。GOESのこの工程は、以前お話しした磁気「スーパーハイウェイ」を作ることに他なりません。

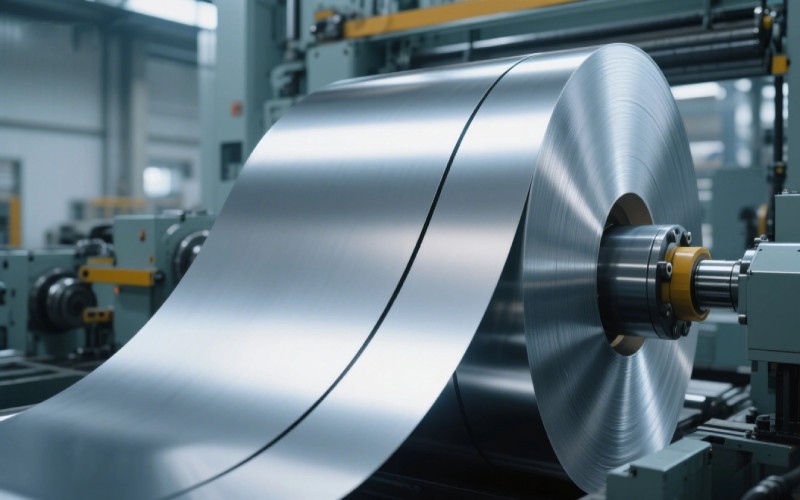

NGOESの製造工程は、慎重な管理が必要とはいえ、より単純である。通常、鋼を溶かしてスラブに成形し、熱間圧延と冷間圧延を繰り返して最終的な厚さに仕上げる。蓄積された応力を解放し、結晶粒構造を改善するために、焼きなましと呼ばれる加熱ステップも工程に含まれるが、その目的は結晶粒をランダムなパターンにすることである。その結果、あらゆる方向で同じ磁気能力が得られる。NGOESの製造が単純であることが、通常、グレイン・オリエンテッド・タイプよりも安価である理由のひとつである。

最後の加熱工程は、どちらのタイプにとっても非常に重要であるが、その目的は異なる。GOESの場合、正しい結晶粒パターンを形成するプロセスには高温アニールが必要である。このプロセスには、非常に正確な空気と熱の条件が必要である。NGOESの場合、最終的なアニールは低温で行われ、磁気能力の重要な要素である特定の粒径を持つ新しい構造を得る。このような製造上の違いを理解することで、この2つの鋼材の特徴や価格が異なる理由を理解することができます。

私はいつも、ケイ素が電気鋼に果たす役割に興味深いものを感じてきた。基本的に、すべての電気鋼はケイ素鋼の一種である。通常0.5%から4.8%のケイ素を鉄に添加することで、材料に特殊な磁性を持たせることができる。ケイ素を添加する主な理由は、鉄の中を電気が流れにくくするためである。これは、磁場の変化によって変圧器やモーターのコアに発生する不要な電気の流れである渦電流を削減するために重要である。この渦電流を減らすことで、熱としてのエネルギー損失を大幅に減らすことができ、効率の向上につながる。

シリコンの量は、材料の透磁率の向上にも大きな役割を果たす。透磁率が高ければ、磁気エネルギーを電気デバイスのコアに集中させ、うまく導くことができる。また、シリコンを加えることで、ヒステリシス損失と呼ばれる、磁場の向きが何度も変わることで起こるもうひとつのエネルギー損失を抑えることができる。つまり、シリコンは、通常の鋼鉄を多くの電気的用途のための高性能材料に変える魔法の成分なのだ。

シリコンの添加量は慎重にバランスを取ることが重要だ。シリコンが多ければ多いほど磁気能力は向上し、コアロスは少なくなるが、鋼は硬くなり、割れやすくなる。そのため、特に圧延時の製造が難しくなります。そのため、ケイ素の含有量が異なるさまざまなグレードのケイ素鋼があり、それぞれが特定の用途向けに作られている。例えば、非粒度鋼は通常約2%から3.5%のケイ素を含有していますが、粒度鋼は変圧器で最高の性能を得るために、約3%から4.5%と、より多くのケイ素を含有しています。

電気鋼材を扱うことが多い私の見解では、コアロスを理解することは、電動機を設計したり点検したりする際に非常に重要です。簡単に言うと、鉄損とも呼ばれるコアロスとは、モーターが回転しているときにコア内部で熱として失われるエネルギーのことです。この損失は、モーターが動作するために必要な磁場が変化することによる通常の結果です。この損失を低減することは、モータの設計における主な目標であり、効率の向上、運転温度の低下、ひいてはコスト削減に直結するからです。

コア損失には、ヒステリシス損失と渦電流損失の2つの主要部分がある。ヒステリシス損失は、電流が変化する各サイクルでコア材を磁化したり減磁したりするのに必要なエネルギーのために起こります。これは一種の磁気摩擦と考えることができます。珪素鋼の結晶粒構造や材質などの特徴は、損失の大きさに大きく影響します。一方、渦電流損失は、変化する磁場によってコア材内部に生じる小さなループ状の電流によって引き起こされる。鋼材にシリコンを添加すると、このような損失を減らすことができる。

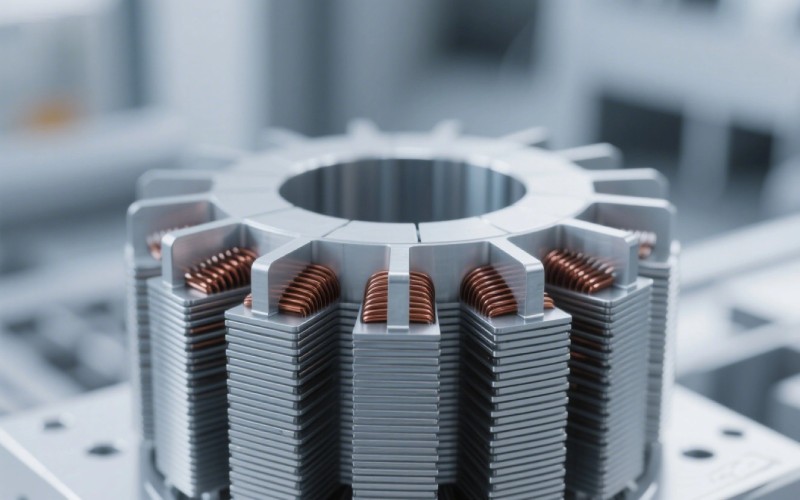

渦電流損失とさらに戦うために、電気モーターのコアは固体の鋼鉄から作られていない。その代わりに、電気鋼の薄いシート(層)を重ねて作られている。それぞれのシートは、その間に渦電流が流れないように電気を止める素材で覆われている。このため、電気鋼板のことをこう呼ぶのをよく耳にする。 ラミネート鋼.これらのシートの厚さと被覆の品質は、いずれもコアロスを削減するための重要なポイントです。したがって、低コアロスを特長とする適切なグレードの非粒度電気鋼板を選ぶことは、高効率電気モーターを設計するための基本的なステップです。

粒状配向電気鋼と非粒状配向電気鋼の磁気特性の主な違いを挙げろと言われると、私はいつも方向性があるか均一であるかという考えに立ち戻る。粒状配向鋼は異方性であり、磁気的能力は一方向に強い。製造時の圧延方向である結晶粒パターンの方向には極めて高い透磁率を持ち、コアロスが非常に少ない。しかし、他の方向にはほとんど働かない。このため、磁気エネルギーが安定した直線経路をたどる用途に最適な、特殊な素材となっている。

対照的に、非粒配向電気鋼は等方性であり、平らなシート上のすべての方向で同じ磁気能力を持つことを意味する。ある方向における最高の磁気性能はGOESの最高の磁気性能には及ばないが、あらゆる方向におけるこの一貫性が主な強みである。この均一な性能は、電気モーターや発電機のように磁気エネルギーが回転する用途に必要とされる。この2つの素材のどちらを選ぶかは、特定の用途で磁場がどのように働くかを知っているかどうかにかかっています。

数字で説明すると、結晶粒方向鋼の透磁率は、結晶粒方向でない鋼の透磁率の何倍も高くなります。これにより、より小型で効率の良い変圧器を設計することができる。一方、回転磁界を持つ機械にGOESを使用した場合、NGOESを使用した場合に比べてコア損失がはるかに大きくなり、性能も悪化します。磁束密度、つまり材料が受ける磁場の強さも重要な能力で、通常、GOESは特定の方向で有利です。

実際的に言えば、粒状配向電気鋼と非粒状配向電気鋼の違いを見分けるのは、どちらも薄い鋼板であるため、見ただけでは難しい。しかし、いくつかの重要な兆候と私が使ったテストがある。最も確実な見分け方は、メーカーの仕様書をチェックすることだ。このようなデータシートには、鋼の等級と、粒度方向(冷間圧延粒度方向はGOまたはCRGOと表示されることが多い)か非粒度方向(NGOまたはCRNGO)かが明記されている。

仕様書が入手できない場合、より実用的なテストは、磁石を使ってどのように作用するかを観察することだ。私が使ったことのある簡単なテストは、小さなコンパスを使ったものだ。コンパスを粒度調整鋼板の近くに置くと、横方向よりも圧延方向に沿ってはるかに強い磁力を見ることができる。これは、その一方向の磁気能力の直接的な結果である。非粒度鋼の場合、コンパスの近くで鋼板をどのように回転させても、磁力はほとんど変わりません。

もうひとつのより技術的な方法としては、透磁率やコアロスといった素材の磁気能力を異なる方向から測定することだ。もちろん、これには特別な道具が必要だ。見た目では、表面のコーティングがヒントになることもある。粒状配向電気鋼には、フォルステライト(ケイ酸マグネシウム)のベースコートのようなある種のコーティングが施されていることが多く、これは磁気能力を得るためのプロセスの一部である。しかし、コーティングが異なる場合があるため、これは完璧な方法ではありません。結局のところ、どのような重要な用途であれ、メーカーの書類を使用することが、正しい材料を使用していることを確認する最も安全な方法である。

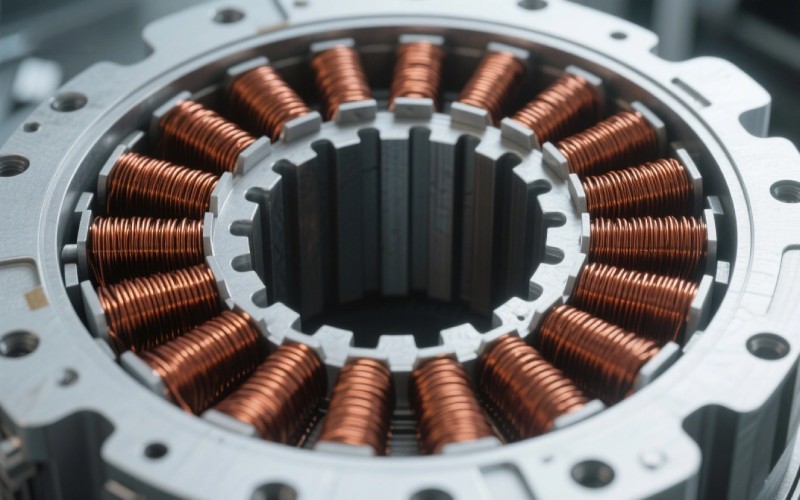

私の経験では、ほとんどの電気モーターでは、粒状性を重視しない電磁鋼板が明らかに適している。その理由は、磁気的能力の違いに起因する。電気モーターは回転磁界を利用して回転力と運動を生み出します。つまり、モーターのコア内部の磁気エネルギーの方向は常に変化しているのです。どの方向に対しても同じ磁気能力を持つ無方向性鋼は、この変化する状況に最適である。磁界の向きが変わっても安定した性能を発揮し、モーターのスムーズで良好な回転に必要なのです。

一般的な電気モーターに粒度調整鋼を使用するのは、通常は悪い選択だ。ある方向には優れた磁気能力を発揮するが、他の方向にはほとんど働かないからだ。回転する磁場では、磁場が鋼の好ましい結晶粒の方向から離れるにつれて、不均一な仕事、より大きな揺れ、より高いコア損失が発生する。これでは結局、効率が悪く、あまり期待できないモーターになってしまう。NGOスチールの安定したオールラウンドな性能こそが、モーター用途の業界標準となっている理由なのです。

しかし、磁気エネルギーの経路がほとんど一方向であるような、非常に特殊で珍しいモーター設計もあるかもしれません。そのような稀なケースでは、設計者が粒度分布型鋼の使用を考える可能性がある。しかし、小型の家庭用電化製品から大型の工場用機械に至るまで、標準的なACおよびDC電気モーターの大部分では、非グレイン・オリエンテッドな電気用鋼が適切かつ最良の材料です。希望する厚みとコアロスの特徴を備えた適切なグレードのNGO鋼を選ぶことは、モーターの最終的な性能と効率に大きな影響を与えます。

私が長年市場で見てきたところでは、粒形鋼と無粒形鋼の間には明確で安定した価格差がある。一般的に、粒状配向鋼の方が高価である。この高価格は、製造工程がより複雑でエネルギー多消費型であることが直接の原因である。申し上げたように、GOESに必要な正確な結晶粒パターンを得るには、より慎重に管理された工程が必要であり、これが製造コストの合計を押し上げる。

粒延鋼の追加コストは、市場の需要、原材料のコスト、鋼の特定のグレードによって変化する可能性があります。しかし、GOESがNGOESよりはるかに高価になることはよくあることだ。例えば、2024年初頭には、非磁性冷延鋼板に対する磁性鋼板の追加コストは70%以上であり、GO鋼板の市況に影響されたNGO価格は歴史的に高かった。このことは、通常はNGOが安価な選択肢であるが、市場の変化によって大きな価格差が生じる可能性があることを示している。

非粒度鋼の最初のコストは低いですが、プロジェクトの長期的な総コストを考えることが重要です。電力変圧器の場合、変圧器の寿命が延びるにつれて効率が向上し、コア損失が減少するため、粒度分布鋼板の最初のコストが高くても、それに見合う価値があることがよくあります。エネルギーの節約は非常に大きくなるため、長期的には割安な選択肢となります。ほとんどのモーター用途では、非粒 子配向鋼の性能上の利点と低価格により、非粒 子配向鋼の方がより実用的でコスト節約になる。

私の仕事では、コアロスを低減するための探求が常に続いており、電気鋼材の選択はこの仕事の重要な部分です。適切な種類とグレードの鋼材を選ぶことは、変圧器やモーターのエネルギー浪費を抑える最善の方法のひとつです。変圧器では、コアロスを低減するために、結晶粒を重視した電気鋼を使用することが非常に重要です。そのユニークな結晶粒構造は、磁気エネルギーの通り道を容易にし、ヒステリシス損失を大幅に低減します。また、GOESの高いシリコン量と薄いシートは、渦電流を止めるのに役立つ。その結果、トランスははるかに優れた効率で動作し、エネルギーを節約し、耐用年数にわたってランニングコストを下げることができます。先進グレードのCRGOを使用することで、旧来の標準グレードと比較して、コア損失を74%も削減することができます。

電気モーターやその他の回転部分を持つ機械では、コア損失を低減する鍵は、適切なグレードの非粒度電気鋼を選ぶことです。磁場は常に向きを変えるため、ヒステリシス損失と渦電流損失の両方を下げるには、NGO鋼の同じ磁気能力が必要です。より薄いNGO鋼板で、より低いコアロス値を示せば、当然より効率的なモーターになります。メーカー各社は、幅広いNGO鋼種を提供しており、設計者は特定の作業に適した性能とコストのバランスを見つけることができます。ここで正しい選択をすることで、モータの運転温度を大きく下げ、総合効率を上げることができる。

適切な鋼材を選ぶことの効果は、装置がすぐに機能するだけではありません。コアの損失を減らすことで、エネルギーを節約し、電気機械が環境に与える影響を減らすという大きな目標にも貢献しています。無駄なエネルギーが減るということは、電気を作る量も減るということです。そのため、時間をかけて粒状配向鋼と無粒状配向鋼の特徴を理解し、賢い選択をすることは、単に優れたエンジニアリングの実践というだけでなく、長続きする未来への一歩なのです。