Sinoのラミネーションスタックにお任せください!

プロジェクトをスピードアップするために、ラミネーションスタックに以下のような詳細なラベルを付けることができます。 寛容, 材料, 表面仕上げ, 酸化絶縁が必要かどうか, 数量などなど。

電動モーターを扱う方、電動モーターをもっと理解したい方にお勧めです。モーターに適した鋼種を選ぶ モーター積層 は超重要だ。モーターを大きく動かすこともできるし、エネルギーを無駄にすることもある。この記事では、電気鋼について知っておくべきことを説明します。あなたのニーズに最適なラミネーション鋼板を選ぶ方法を学びます。そうすることで、モーターがより良い効率で動くようになります。

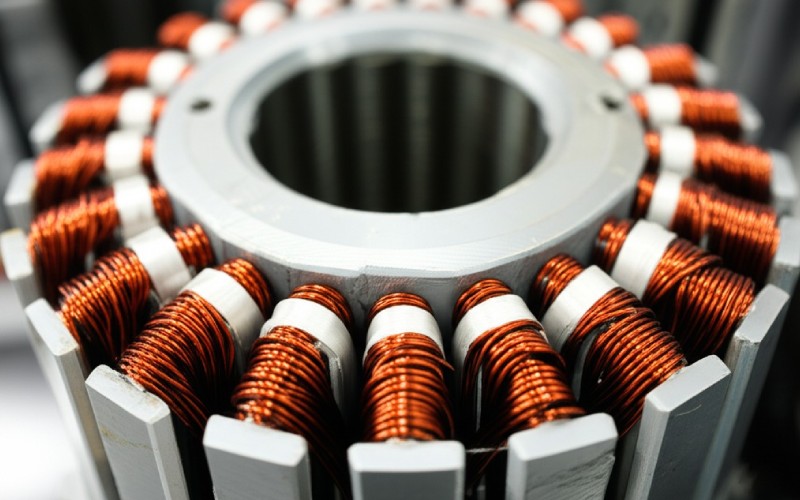

モーターといえば、そのパワーを思い浮かべることが多い。しかし、その内部には特殊な鋼材が使われている。ラミネーション鋼やケイ素鋼とも呼ばれる電気鋼だ。ただの鋼鉄ではありません。優れた磁気特性を持つように作られている。このラミネートは、この鋼の薄いシートです。ラミネーションシートを何枚も重ねて、ステーターやローターといったモーターの部品を作ります。

ラミネーションは薄いパンのようなものだと考えてほしい。何枚も重ねて一斤にする。モーターでは、このラミネーションが磁場を誘導します。電気鋼の等級は、その品質と性能について教えてくれます。グレードには多くの種類があり、適切なものを選ぶことが重要です。鋼種はモーターが使用するエネルギー量に影響します。ラミネーション鋼板のグレードが良いと、無駄なエネルギーが少なくなります。

この電気鋼は通常、鉄合金である。つまり、ほとんどが鉄で、シリコンなど他のものが加えられている。この積層板の作り方と厚さは非常に重要です。それぞれのラミネーションを次のラミネーションから絶縁する必要があります。これは渦電流損失と呼ばれるエネルギー損失を減らすのに役立ちます。ですから、ラミネーションの鋼種を理解することは、より優れた、より効率的なモーターを製造するのに役立ちます。

まあ、シリコンは、その重要な成分である。 ケイ素鋼これは電気鋼の一種である。鉄にケイ素を加えると、その磁気特性がより良く変化する。シリコンは鉄の電気抵抗率を上げるという大きな効果がある。抵抗率が高いことは、コアロスを減らすのに役立つので良いことです。コアロスとは、モーターのコアで熱として浪費されるエネルギーのことです。効率を上げるためには、コアロスを低く抑えたい。

ケイ素鋼に含まれるケイ素の量は変わることがある。通常は数パーセントです。一般的にシリコンが多いほどコアロスは少なくなります。しかし、シリコンが多すぎると、ラミネーション形状に打ち抜いたりプレスしたりするのが難しくなります。そのため、メーカーは良いバランスを見つける必要があります。また、シリコンは鋼の磁気特性を長期的に安定させる効果もあります。

ですから、モーターのラミネーションに「ケイ素鋼」や「電気鋼」が使われているのを見たら、ケイ素には理由があることを思い出してください。磁場を制御し、エネルギーの無駄を省くことで、モーターの性能を向上させます。メーカーが製造する鋼種を決定する際、ケイ素の含有量は大きな要因となります。この鉄とシリコンの特殊合金は、電気モーターや発電機の主力製品です。

そう、電気鋼の結晶粒の向きは非常に重要なのだ!説明しよう。鋼は結晶粒と呼ばれる小さな結晶でできています。ある種の電気鋼では、この結晶粒が特定の方向に並んでいます。これを結晶粒方向性電磁鋼板と呼びます。このタイプの鋼は、結晶粒が転がる方向に優れた磁気特性を持つ。磁場が一定の経路をたどる変圧器によく使われる。

多くのモーター、特に磁場が回転したり、多方向に向かわなければならないモーターには、別のものを使います。これは多くの場合、無方向性鋼(または NGOES - 非強化電磁鋼板).この電気鋼では、結晶粒がある特別な方向に並んでいない。これは、磁気特性がより等方的であること、つまり積層平面内のあらゆる方向で類似していることを意味する。これはモーターのローターとステーターの部品に非常に有効である。

そのため、電気鋼種を選択する際には、結晶粒配向を考えることが重要です。磁束密度を一方向に高くする必要がある場合は、結晶粒配向の電気鋼が良いかもしれません。しかし、磁界の向きが変わるほとんどのモーター用途では、通常、積層には無方向性鋼(NGOES)が適しています。この選択は効率とコアロスに影響します。

モーター積層用の電気用鋼材を見ると、「全加工鋼材」と「半加工鋼材」という言葉を耳にします。その違いは何でしょうか?完全加工鋼は、製鋼所からすぐに使用できるものです。最終的な磁気特性を得るために必要な熱処理(焼きなましなど)は、すでにメーカーが行っています。ラミネーションをパンチまたはレーザーでカットし、積み重ねるだけです。これにより、製造が容易になります。

一方、半加工の電磁鋼板は、ラミネートを行った後にさらに加工が必要になる。入手した時点では、磁気特性は完全には発現していません。ラミネートをプレスまたは切断した後、通常はアニールする必要があります。この熱処理は非常に重要です。切断による応力を緩和し、低コアロスや高透磁率といった望ましい磁気特性を実現します。この最終アニールは、残存するカーボンを除去するため、特殊な脱炭雰囲気(水素を使用する場合もある)で行われることが多い。

完全加工と半加工の電気鋼のどちらを選ぶかは、用途と製造設定による。最終焼鈍を行わない場合は、完全処理鋼種の方が簡単です。しかし、半加工鋼は、独自の慎重な熱処理を行った後、より優れた磁気特性を提供できる場合があります。また、最終焼鈍前の方が柔らかいため、複雑なラミネート形状にも適しています。どちらの鋼種も、電気鋼の重要なグレードです。

モーターの用途に適した鋼種を選ぶことは大きな決断です。このモーターは何をする必要があるのか?高効率モーターなのか?高周波で運転するのか?コア損失の目標は?その答えは、最適な電気鋼材を選択するのに役立ちます。ASTM(米国材料試験協会)は、異なるグレードを定義する規格を提供しています。このASTM規格は磁気特性の比較に役立ちます。

例えば、高効率モーターのために非常に低いコアロスが必要な場合、そのために知られている電気鋼グレードを探します。これは多くの場合、シリコン含有量が高く、厚みが制御されたシリコン鋼を意味します。メーカーのハンドブックやデータシートが非常に役に立ちます。コアロス(1.5テスラのような一定の磁束密度と60Hzのような周波数における1ポンドあたりのワットまたは1キログラムあたりのワットであることが多い)や透磁率のような磁気特性が記載されています。

使用温度と機械的なニーズについても考えてください。鋼種によっては応力に強くなるものもあります。また、ラミネートの製造方法も検討する必要があります。パンチングするのか、レーザーを使うのか。特定の切断方法に適した電気鋼のグレードもあります。この選択を正しく行うことで、優れたモーター性能と効率が得られます。これはモーター設計の重要な部分です。

電磁鋼板にはさまざまな等級があり、混乱してしまうかもしれません。しかし、分類することはできます。粒度方向鋼と無方向性鋼(NGOES)です。無方向性電気鋼の中にも多くの等級があります。これらの鋼種はASTMコードを使って命名されることが多い。ASTMコードには通常、その鋼種の最大コアロスに関する情報が記載されています。数字が小さいほどコアロスが小さく、品質が良いことを意味します。

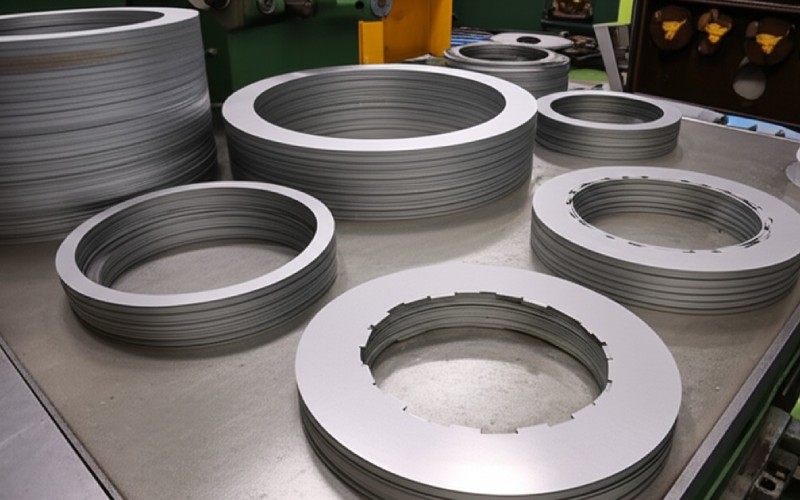

これらのグレードの電気鋼は、ケイ素含有量、厚さ、加工方法が異なります。例えば、ケイ素含有量が1%程度の電気鋼もあれば、3%以上の電気鋼もあります。ラミネーションシートの厚さは、高周波用途向けの非常に薄いもの(0.1mmなど)から、その他の用途向けの厚いもの(0.65mmなど)まであります。一般に、ラミネーションが薄いほど、特に高周波での渦電流損失を減らすことができます。

合金組成には、鉄やケイ素の他に、マンガンやアルミニウムのような他の元素も少量含まれている。各鋼種は、特定の性能ニーズに合わせて設計されています。そのため、さまざまな鋼種を調べる際には、コアロス、磁束密度、透磁率などのスペックを確認してください。これにより、モーターやトランスの用途に適した電気用鋼を見つけることができます。メーカーが一貫したグレードを供給することが重要です。

磁気特性は、モーター用のラミネーション鋼を選ぶ際に極めて重要です。特殊な電気用鋼を使用する要点は、その磁気特性にあります。モーターコア(ステーターとローター)の鋼材には、磁界をできるだけエネルギー損失なく誘導する必要があります。優れた磁気特性はモーター効率の向上につながります。

重要な磁気特性として、コアロスが少ないこと、透磁率が高いこと、飽和磁束密度が高いことが挙げられます。コアロスとは、ラミネート鋼が磁化される際に熱として失われるエネルギーのことです。これをできるだけ低くしたいのです。透磁率は、電気鋼がどれだけ容易に磁化できるかを示す。透磁率は高いほど良い。飽和磁束密度とは、鋼材が磁化されなくなるまでに扱える最大磁界のことです。

これらの磁気特性は、鋼種、ケイ素含有量、厚さ、熱処理によって影響を受けます。メーカーは鋼材を試験し、これらの特性に関するデータを提供します。ラミネート鋼を選択する際には、これらの値を比較し、その鋼がモーターの設計に効果的に使用され、望ましい性能を達成できることを確認します。適切なグレードの電気鋼を見つけるには、バランスが必要です。

これは興味深い質問だ!アモルファス金属は、金属ガラスと呼ばれることもある特殊な合金です。結晶粒構造を持つ通常の電気鋼とは異なり、アモルファス金属には結晶粒構造がありません。このユニークな構造により、特に高周波でのコア損失が非常に低くなります。そのため、モーターやトランスの用途によっては、アモルファス合金はラミネーションにとって大きな利点となります。

しかし、アモルファスラミネート鋼には課題もある。アモルファス鋼はシリコン鋼よりも脆いことが多い。そのため、ラミネート形状に打ち抜いたり、プレスしたりするのが難しくなります。また、価格も高くなります。薄くて脆いため、モーター製造時の取り扱いには特別な注意が必要です。一部のアモルファス合金の飽和磁束密度は、一部の高級珪素鋼よりも低い場合があります。

そのため、アモルファス積層は驚くほど低いコア損失を提供し、特定のモーター設計では効率を向上させることができますが、すべての電気鋼の単純な代替品ではありません。利点とコストや製造上の課題を天秤にかける必要があります。非常に高効率のモーターや高周波モーターの場合は、間違いなく検討すべきものです。この種の鋼材を使用することで、性能を押し上げることができます。

ラミネート用電磁鋼板の製造は、かなり特殊な工程を経る。高純度の鉄を溶かすことから始まる。その後、ケイ素などの元素(時にはマンガンやアルミニウムなどの他の元素も)を加えて目的の合金を作ります。炭素は磁気時効や磁気特性に悪影響を及ぼすため、炭素の量は非常に低く抑えなければならない。

次に、溶けた鋼を鋳造し、熱間圧延と冷間圧延で薄板にする。この圧延工程が非常に重要である。結晶粒を重視した電気鋼の場合、結晶粒組織を揃えるために特殊な圧延と焼鈍工程が用いられます。すべての電気鋼の場合、最終的な厚みは慎重に管理されます。圧延後、鋼はしばしば焼鈍工程に入ります。この熱処理は、結晶粒を大きくし、応力を軽減することで、磁気特性を向上させるのに役立ちます。

最後に、電気鋼板はしばしば薄い絶縁層でコーティングされる。このコーティングが重要なのは、ラミネートをモーター・コアに積み重ねる際、ラミネートを互いに絶縁するのに役立つからである。これにより渦電流損失が減少する。一貫した磁気特性と機械的特性を持つ高品質のラミネーション鋼板を製造するために、メーカーはすべての工程を注意深く管理しなければなりません。これにより、鋼種がASTMなどの規格に適合することが保証されます。

モーターのラミネーションの厚さは、モーターの効率にとって本当に大きな問題です!モータの電気鋼板の中で磁場が変化すると、渦電流と呼ばれる小さな渦巻く電流が発生します。この渦電流はエネルギー損失を引き起こし、熱として現れます。これはコアロスの一部です。

これらの渦電流損失を減らす最善の方法のひとつは、ラミネーションを薄くすることです。ジャガイモをスライスするようなものだと思ってください。薄くスライスした方が早く火が通ります。ラミネーションを薄くすれば、大きな渦電流が発生しにくくなります。そのため、例えば厚さ0.35mmのラミネーションは、一般的に厚さ0.50mmのラミネーションよりも、特に高周波(60Hz以上など)では渦電流損失が低くなります。

もちろん、より薄いラミネーションを使うということは、同じコア・サイズを構成するために、より多くのラミネーションが必要になるということだ。そのため、コストが上昇し、積層が少し複雑になります。しかし、多くのモーター、特に高効率を目指したり、より高い速度や周波数で動作するモーターにとっては、適切な厚さの電気鋼材グレードを選択することが鍵となります。特定の用途に最適な結果を得るためには、性能とコストのバランスが重要です。メーカーは、さまざまな厚さのオプションを持つさまざまなグレードを提供します。