もしあなたのドリルやバキュームやノコギリがトルクを失ったり、いつもよりスパークしたり、あるいは動かなくなったりしたら、アーマチュアが原因かもしれません。マルチメーターといくつかの簡単なチェックで、ほとんどのアーマチュアの問題を診断することができます。

以下は、アーマチュアが健康か、ボーダーラインか、不良かを素早く確認するために私が現場で使っている方法です。実践的で、段階的で、人々をつまずかせるよくある落とし穴を避けるのに役立つようにデザインされています。

TL;DR(クイックスタート)

- 工具のプラグを抜き、アーマチュアを取り外す。

- 整流子を清掃し、バーに番号を付ける。

- をチェックする:

- 隣接するバー間の抵抗が均一で低い(互いに約10%以内)。

- どのバーとシャフト/コアの間にも導通(オープン回路)がない(すなわち、グランドとショートしていない)。

- 隣り合う小節の間は開かない。

- 1つ以上の測定値が大きくずれたり、シャフトと導通している場合はアーマチュアの不良です。

正確には何をテストしているのか?

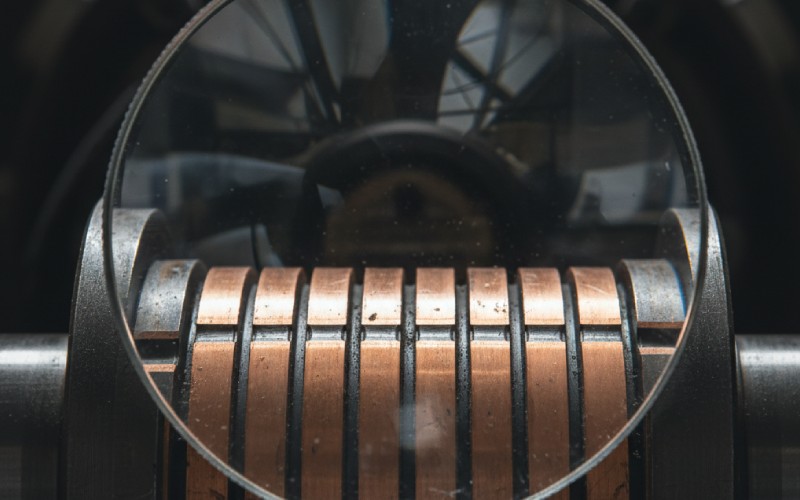

アーマチュア(DCおよびユニバーサル・モーター)は、銅製の整流子を持つ回転部分である。巻線コイルは整流子セグメント(「バー」)に接続される。ブラシは整流子の上に乗ってコイルに電流を流します。健康な電機子には

- 隣接する整流子バー間の抵抗が非常に低く、安定している。

- 整流子バーとシャフト/ラミネーション(鉄心)の間に電気的接続はない。

- 滑らかできれいな整流子表面と無傷の雲母アンダーカット。

注:誘導モーター(多くのACファンモーターと同様)には整流子がないため、この方法ではテストされません。

安全第一

- 工具のプラグを抜き、バッテリーを取り外します。コンデンサを放電させる。

- アーマチュアを工具から取り外し、界磁巻線と電子機器から絶縁する。

- 目の保護具を着用すること。銅の粉塵や切り粉は冗談ではない。

- アーマチュアを外部電源で回転させるのはやめましょう。

- 信頼性の高い低オーム・レンジと導通/ビープ機能を備えたデジタル・マルチメーター(DMM)

- 先端が鋭利なプローブまたはワニ口クリップ、あればケルビン・クリップ

- 整流子清掃用スコッチ・ブライトまたは極細サンドペーパー(600~1000番手

- イソプロピルアルコールとリントフリーワイプ

- セグメントに番号を付けるための細かいマーカー

- オプション:電流制限付きベンチ電源(0.5~2 A)、マイクロメーター、拡大鏡。

ヒント:DMMに相対/ゼロ機能がある場合は、それを使ってプローブとリード線の抵抗をキャンセルする。

アーマチュアの準備

- 整流子を清掃する:細かい研磨剤で軽く磨き、アルコールで拭く。銅を傷つけないこと。

- 整流子を点検する:

- 色が濃く、均一な銅を探す。深い焼け、盛り上がった部分、激しい溝は赤信号です。

- マイカのアンダーカット(棒と棒の間の絶縁溝)をチェックする。銅の表面よりわずかに下にあること。

- 棒に番号をつける:バー1に小さなマーカーをつけ、円周上に番号をつける。こうすることで、測定値を解釈しやすくなる。

テストの順番

1) 目視および機械的チェック

- 整流子は丸く、緩んだり浮き上がったりしていないこと。

- 遠心力によって巻線が焦げたり、外に飛び出したりしてはならない。

- シャフトがまっすぐで、ベアリングがスムーズに回転すること。

もしここで失敗したら(バーのひび割れや浮き上がり、コムのひどい焼け)、メーターはすでに見えていることを確認するだけだ。

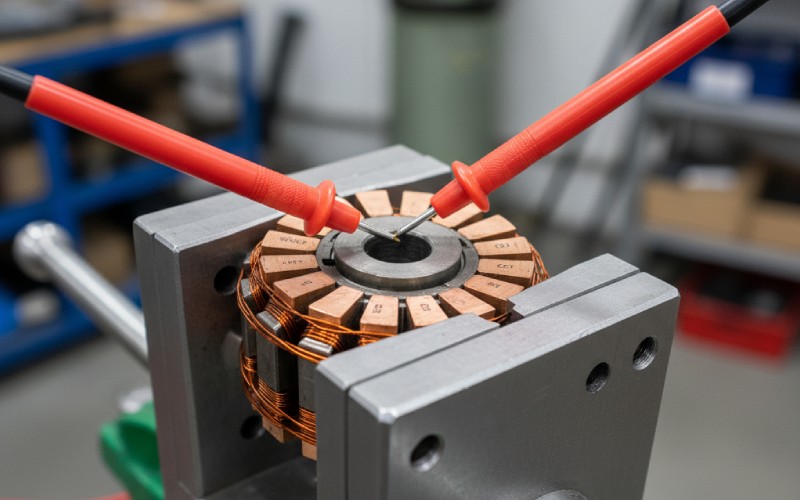

2)隣接する小節間の素早い連続性

- メーター:導通/ビープ・モードまたは低オーム。

- 一方のプローブをバー1に、もう一方のプローブをバー2(隣接)にタッチする。整流子の周りを移動する:バー2-3、3-4など。

何を期待するか:

- 隣接するバーの各ペア間で導通(低抵抗)が得られるはずです。

- 隣接する2本のバーの間に読み取り値がない(回路が開いている)場合は、通常、コイルが開いていることを意味します。

重要:抵抗値は非常に小さく、ビープ音のしきい値も粗いため、ビープ音モードだけでは不十分です。次にオーム測定に切り替える。

- メーター:最低オームレンジ。可能であればリード線をゼロにする(相対/ゼロボタン)。

- 隣接するバーのペア間の抵抗を測定する(1-2、2-3、...、N-1-N、N-1)。

- それぞれの値を記録する。

典型的な結果だ:

- 絶対抵抗は非常に低くなります(モーターのサイズにもよりますが、多くの場合0.1~2.0Ω)。メーターは数10分の1Ωしか示さないかもしれません。

- 重要なのは均一性である。すべての測定値が約±10%以内でなければならない。より厳密な方が良い。

失敗とはどのようなものか:

- コイルのターンがショートしている可能性が高い。

- コイルが断線しているか、整流子の接続が断線している。

現場でのヒント:

- プローブの先端を各バーで少しこすり、酸化物を除去する。接触不良は、誤った「高」測定値の原因となる。

- DMMが低オームの精度に苦戦している場合は、以下の電圧降下法を使用してください。

4) 接地試験(バーからシャフト/コアへ)

- メーター:高オーム/メガオーム・レンジ。

- 一方のプローブをスチールシャフトまたはラミネートコアに接触させ、もう一方のプローブを整流子バーに順番に接触させる。

期待できる:

- すべてのバーでオープンサーキット(非常に高い抵抗)。どのバーもシャフト/コアと測定可能な導通を示してはならない。

シャフトに導通または低抵抗が見られる場合:

- 巻線の絶縁が損なわれている。アーマチュアが接地されている。

注:これには適切な絶縁テスター(250~500Vのメガオームメーター)が最適ですが、DMMでもグロスグラウンドを捉えることができます。

5) オプション:感度向上のための電圧降下法

メーターが微小なオームの差を正確に測定できない場合:

- ベンチ電源を安全な低電圧に設定し、〜0.5〜2 A (アーマチュアのサイズによる)に電流制限する。

- 隣接する2本のバー(1-2)に電源を接続し、電流を流す。

- 同じバーのミリボルトをDMMで測定する。

- 整流子の周りを移動し、これを繰り返す。

解釈だ:

- 定電流では、電圧降下は抵抗に比例する。各ペアで同じミリボルト降下が欲しい。

- 著しく落差が大きい、あるいは小さいペアは、コイルに問題があることを示している。

これは基本的に貧者のケルビン測定であり、多くのハンドヘルド・メーターのストレート・オームよりもはるかに高感度である。

結果の解釈

- 隣接するペアはすべて同じ低い値に近い値を読み取る:アーマチュアは正常である可能性が高い。

- 隣接する1つ以上のペアが著しく低く読み取られた:ターンがショートした。

- 隣接する 1 つ以上のペアがハイまたはオープンに なっている:コイル/接続の破損。

- シャフト/コアにバーがある:地絡か巻き戻し。

バリエーションに関する経験則:

- 小型ハンドツールモーター:バー・ツー・バーのばらつきが±10%以下になるように努力すること。

- 大きなモーターなら多少は許容できるが、それでも大きなジャンプは悪いニュースだ。

温度に関する注意:抵抗は温度によって上昇する。同じ温度条件で測定した値を比較してください。

一般的な症状とその意味するもの

- ブラシの過度のスパーク:

- ターンの短絡、整流子の雲母の多さ、整流子の汚れ、ブラシの磨耗、ベアリングの不良(振動の原因)の可能性があります。

- モーターは弱く、熱くなる:

- モーターが停止しているか、断続的である:

- コイルの開放、整流子接続部の焼損、ブラシスプリングの磨耗、カーボンの蓄積。

ブラシと整流子のお手入れを忘れずに

- ブラシ:長さ、スプリングの張力、ホルダー内の自由度をチェックする。欠けていたり、油が染み込んでいたり、短すぎたりする場合は交換する。

- シーティング:新しいブラシは、整流子半径に固定する必要がある場合があります。該当する場合は、低負荷で軽く慣らし運転を行ってください。

- マイカのアンダーカット:マイカが銅と同じ高さ、または銅より高い位置にあると、ブラシが浮き上がり、アーク放電の原因となります。わずかにアンダーカットする必要があり、そのための専用工具もあります。

- 整流子のドレッシング:全周にわたって細かい研磨剤で軽くスキミングする(スポット研磨は行わない)。その後、必ず十分に清掃する。

アドバンスノート(気になるなら)

- グローラーテスト:インターターン・ショートを検出するためのゴールド・スタンダードは、マグネット・グローラーとスチール・ストリップを使用する。もし入手できれば(モーターショップにある)、単純なオームテストでは見落とされるようなわずかなショートを検出することができる。

- サージ試験:DIYの範囲を超えた、巻線間の弱い絶縁を発見する専門的な巻線試験。

- 巻線パターン:ラップ巻線とウェーブ巻線では、コイルを通して接続されるバーが変わりますが、隣接するバーの均一性ルールは依然としてほとんどの欠陥にフラグを立てます。

トラブルシューティングのシナリオ

1) バー・ツー・バーの測定値はすべて一定だが、スパークはまだ激しい:

- 整流子の清掃とアンダーカット、ベアリングの点検、ブラシの等級とスプリングの張りのチェック、界磁巻線の確認。

2) 1組のみオープン:

- 整流子のコイルの接続部を点検する。ライザーの浮きや破損が見つかることもあるが、専門家に修理してもらうことができる。

3) 10%の範囲内で若干のばらつきがある:

- 大丈夫かもしれない。性能に問題がある場合は、目視による徴候(暗いホットスポット、ブラシの不均一な摩耗)と組み合わせる。可能であれば、グラウラーテストを検討する。

4) 接地テストが不合格(バーとシャフトの導通):

- 絶縁不良。小型工具の場合、一般的に巻き取りよりも交換の方が経済的である。

修理か交換か?

- 小型のハンドツール:アーマチュアの交換やモーター全体の交換は、通常、巻き戻しよりも安い。

- 大型の産業用モーター:資格のあるショップによる巻き直しおよび整流子回転/アンダーカットが可能。

- 整流子の溝がひどかったり、楕円形になっていたり、バーが浮き上がっていたりする場合は、旋盤でスキムとアンダーカットを行えば、巻線が正常であれば復活させることができる。

アーマチュアの寿命を延ばす予防策

- ホコリを寄せ付けない。研磨粉は整流子やブラシを侵す。

- ブラシが短くなる前に交換してください。ブラシのグレードを混ぜると、アーク放電を 引き起こす可能性があります。

- 熱は絶縁破壊を促進する。

- 工具は乾燥した状態で保管する。水分は腐食や漏れの原因となります。

クイック・リファレンス・チェックリスト

- 整流子の清掃。

- 隣接するすべてのペア間で導通があるか?はい=良好、いいえ=オープン。

- バーからバーへの抵抗は、全周囲で~10%内で均一か?はい=良好、いいえ=短い/開いている。

- バーからシャフト/コアへの導通は?はい = 接地 = 不良。

- 目視:整流子がフラット、マイカがアンダーカット、ブラシが健全。

よくあるご質問

Q: アーマチュアを外さずにテストできますか?

- 確実ではありません。フィールドワインディングやその他の接続が測定を覆い隠す。決定的なテストを行うには取り外す。

Q: 私のメーターはいつも小節の間にビープ音が鳴ります。これは悪いことですか?

- 必ずしもそうではない。ビープモードは比較的高い抵抗でトリガーします。アーマチュアコイルは非常に低いオームで、常にビープ音を発します。オームレンジを使用して値を比較してください。

Q: もし私のメーターが低オームで正確でなかったら?

- 電流制限された電源で電圧降下法を使うか、相対/ゼロ機能付きのメーターを使うか、ショップに持ち込んでグラウラーテストを受ける。

Q: 一般的な抵抗値は?

- 小さな工具では、隣接するバーの間に10分の1Ωの誤差が生じることがよくある。絶対値は大きく異なる。重要なのは一貫性である。

上記の手順-清掃、分離、隣接バー抵抗の比較、接地のチェック-に従えば、アーマチュアの良否を自信を持って判断できます。疑問がある場合、あるいは測定値が境界線上にある場合は、モーターショップでグラウラーテストやサージテストを行って確認することができます。