Sinoのラミネーションスタックにお任せください!

プロジェクトをスピードアップするために、ラミネーションスタックに以下のような詳細なラベルを付けることができます。 寛容, 材料, 表面仕上げ, 酸化絶縁が必要かどうか, 数量などなど。

プロジェクトをスピードアップするために、ラミネーションスタックに以下のような詳細なラベルを付けることができます。 寛容, 材料, 表面仕上げ, 酸化絶縁が必要かどうか, 数量などなど。

中国のモーターラミネートのトップメーカーであるSinoとして、私たちはコアラミネーションが電気モーターの性能、省エネルギー、長寿命に非常に重要な役割を果たしていることを知っています。私たちの目標は、最新かつ最高のラミネート製品で、さまざまな分野のモーターメーカーを支援することです。私たちは、より良いエネルギー利用、より小型でより大きな出力、より優れた熱処理への道を示すと同時に、新しい素材や製造方法からもたらされる大きな変化にも目を向けたいと考えています。

Sinoは、主に高品位のものを使用している。 ケイ素鋼鉄合金にわずかな割合のケイ素(通常1~4%)を加えることで、電気抵抗率が大幅に向上するため、しばしば電気鋼と呼ばれる。この材料固有の特性は、渦電流に別のハードルを与え、その影響をさらに減少させる。

しかし、ケイ素鋼はそれ以上のものをもたらしてくれる:

Sinoは珪素鋼のグレードを注意深く選択することにより、お客様の珪素鋼の品質を保証します。 誘導電動機コア - それが 誘導電動機の固定子コア または 誘導電動機の回転子鉄心 - は、可能な限り低いコア損失で最適な磁気特性を有している。

EV用モーターが非常に高速(数百Hzから数kHz)で、強い磁界の下で作動する場合、通常のケイ素鋼には問題がある。これは、熱として失うエネルギーが大きくなるためで、特に次のような問題がある。 渦電流損失 そして 異常損失. 通常の鋼の問題を克服するため、より優れた新素材が普及しつつある。それらは高速でより優れた磁気能力を発揮する。

アモルファス金属のようなものだ。 メトグラス そして 日立アモルファスこれは、原子がガラスのようにランダムに配置されたもので、整然とした結晶パターンではない。この特殊な構造により 粒界これはエネルギー損失と渦電流の大きな原因である。

ナノ結晶合金のようなものだ。 ファインメット (Fe73.5Si13.5B9Nb3Cu1), ビトロペルムそして ナノパームアモルファスは、そのほとんどが鉄でできており、極めて小さな結晶がランダムな非結晶構造の中に保持された構造を持っている。この特殊な構造は、非晶質材料と規則正しい結晶材料の両方の長所を兼ね備えている。

エネルギー消費量が少なければ、電気代も少なくて済む。

冷却運転はモーター寿命の延長につながり、メンテナンスや交換の頻度を減らす。

モーターは、過度の損失に妨げられることなく、定格電力をより効率的に供給することができる。

モーター設計者にとって、低損失コアは、与えられた出力に対してよりコンパクトなモーターを作る可能性や、既存のフレームサイズでより高い出力を達成する可能性を意味します。

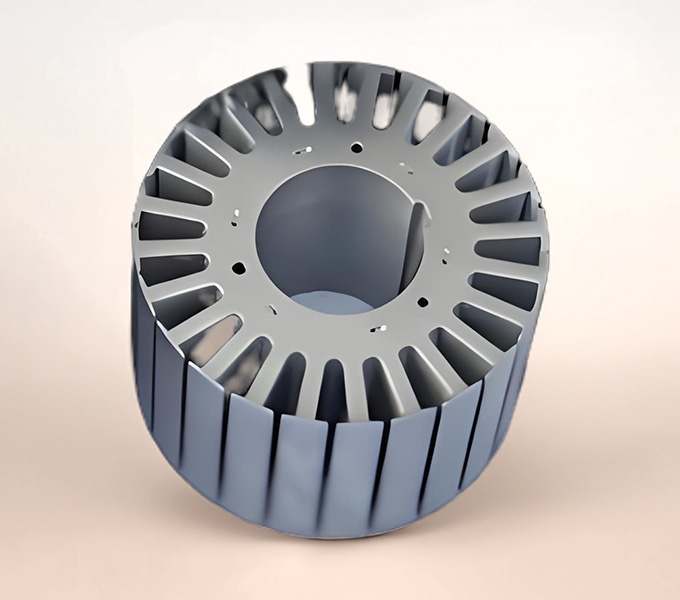

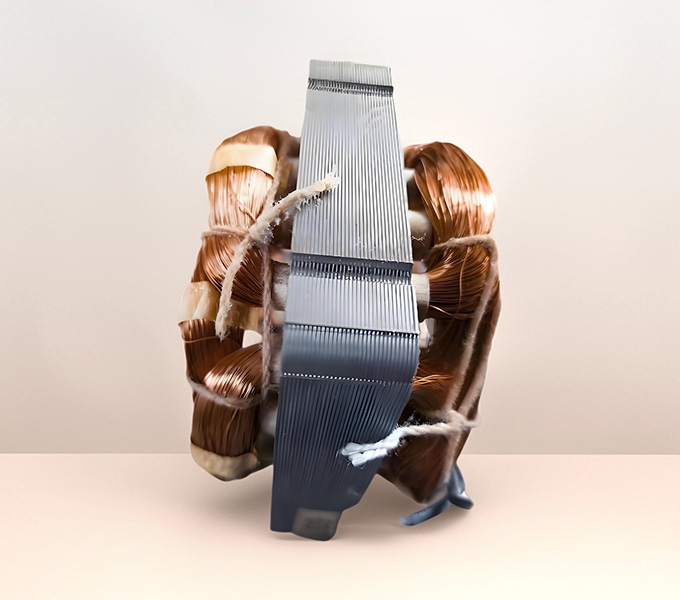

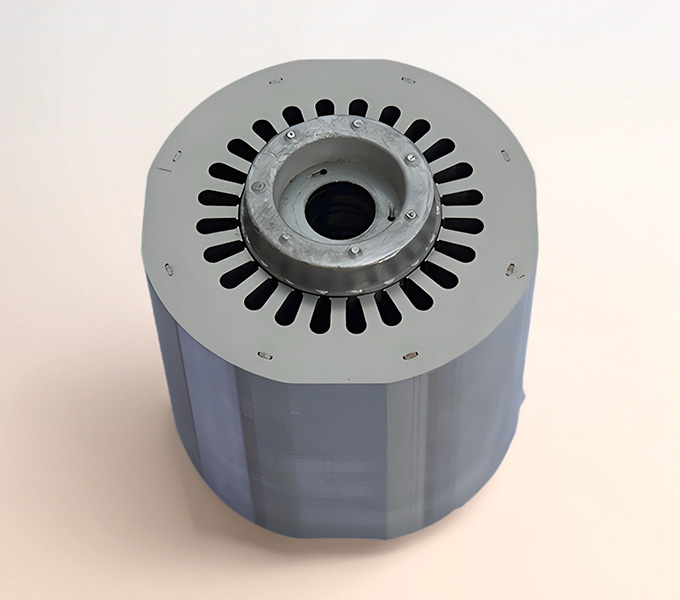

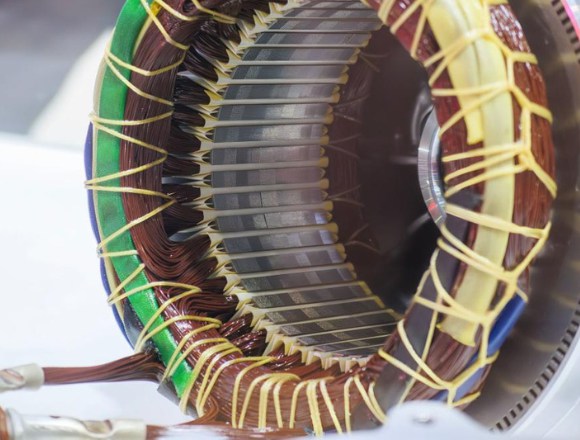

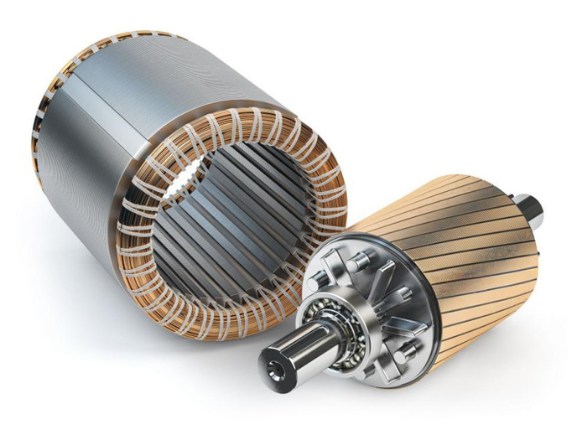

これは固定子巻線を保持する静止部分である。通電されると、この巻線が回転磁界を発生させる。この 誘導電動機の固定子コアSinoのラミネーションから作られたこのラミネーションは、いくつかの重要な機能を果たしている:

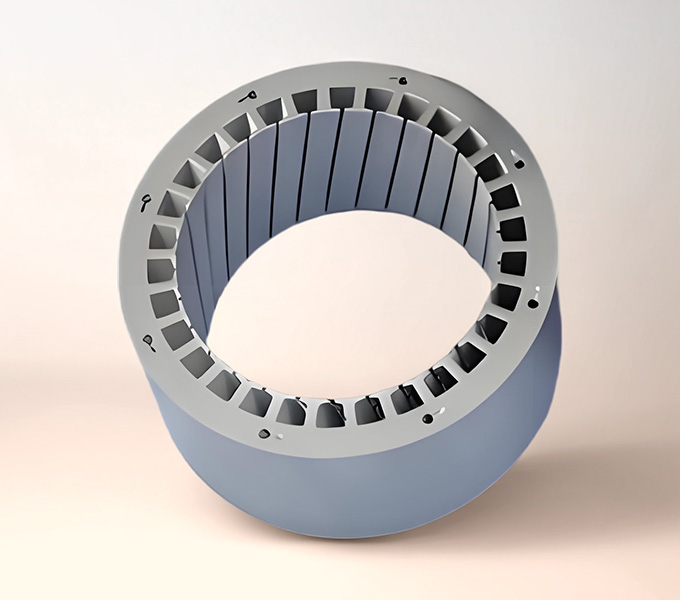

これはモーターの回転部分である。リスケージ誘導モーター(最も一般的なタイプ)では 誘導電動機の回転子鉄心 導電性バー(通常はアルミニウムまたは銅)を収納し、エンドリングで短絡させる。

ラミネーションの製造方法は、最終的な磁気的・物理的品質に大きな影響を与えます。Sinoは最新の方法を使用し、より良い製品を提供するために新しい製造方法に資金を投入し続けています。

スタンピングは最も一般的なラミネーションの製造方法である。しかし、切削加工は金属を曲げ、切り口に応力を残します。これは磁気能力を少し悪化させ、通常、元の材料に比べてエネルギー損失が5~15%増加する。その後、特殊な熱処理(ストレス・リリーフ・アニール)は、これらの問題を解決するためにしばしば必要となる。

レーザー切断は非常に正確で、さまざまな形状、特にサンプルや複雑な部品の作成に使用できます。しかし、狭い範囲を加熱して 熱影響部(HAZ) その幅は通常10-100μmである。この ハズ は、その小さな内部構造の変化と残留応力を抱えており、これらすべてが相まって磁気能力を悪化させる。研究によると、これによってエネルギー損失が10-30%増加する。どの程度悪化するかは、レーザーの設定(パワー、スピード、使用ガスなど)による。

Sinoでは、製造 誘導電動機コア積層 は単に鋼鉄をプレスするだけではありません。それは科学であり、長年の献身によって磨かれた芸術なのです。

1

私たちは先進的な高速技術を採用しています。 プレス と精密超硬ダイを使用し、すべての積層が厳密な寸法公差を満たすようにしています。この精度は、均一な積層、コア内のエアギャップの最小化、一貫した磁気特性の確保に不可欠です。

2

当社は、トレーサブルな証明書を持つ信頼できる製造所から高品質の電気鋼のみを調達しています。当社は、さまざまな鋼種のニュアンスを理解し、さまざまなモーター設計や運転上の要求に対する適合性を把握しています。

3

層間絶縁が最も重要だ。我々は様々な コーティング C5やC6のような)タイプは、ラミネート間の高い電気抵抗を保証するために、管理された条件下で塗布・硬化され、その利点を否定するような短絡を防ぎます。層間抵抗チェック(フランクリン・テスト)を含む厳密なテストは、当社の標準品質管理の一部です。

4

特定のグレードの電磁鋼板では、注意深く管理されている。 アニール処理 打ち抜き時に発生する機械的応力を緩和し、最適な磁気特性を復元するためには、打ち抜き後のスタンピングが非常に重要です。Sinoは、この重要な工程を行う社内能力を有しています。

5

原材料の検査から最終的なスタックの寸法チェックまで、品質管理は当社のプロセスに組み込まれています。当社は国際規格(ISO9001など)を遵守し、お客様に当社製品への完全な信頼をお届けしています。

Sinoをお選びいただくと 誘導電動機コア積層ラミネーションは、単なる部品の購入ではなく、モータの性能と信頼性の心臓部に投資するものです。次世代のエネルギー効率に優れた産業用モーター、特殊なサーボモーター、または堅牢なトラクションモーターの設計のいずれにおいても、当社のラミネーションはその性能を発揮します。 誘導電動機の固定子コア そして 誘導電動機の回転子鉄心 卓越性の基礎を提供する。

私たちは、1つのサイズがすべてにフィットすることは稀であることを理解しています。そのため、私たちはお客様と密接に協力し、以下のようなサービスを提供しています:

時代遅れのコアテクノロジーでモーターを足かせにしないでください。Sinoの精密に設計された効率性、耐久性、性能を採用しましょう。 誘導電動機コア積層 届ける。パワフルなだけでなく、スマートで持続可能なモーターを一緒に作りましょう。

モーターにふさわしいコアを与える準備はできていますか?今すぐSinoにご連絡いただき、次のプロジェクトにどのように活力を与えることができるかご相談ください!

注: プロジェクトをスピードアップするために、ラミネーション・スタックに公差、材質、表面仕上げ、酸化絶縁の必要性の有無、数量などの詳細を表示することができます。

プロジェクトをスピードアップするために、ラミネーションスタックに以下のような詳細なラベルを付けることができます。 寛容, 材料, 表面仕上げ, 酸化絶縁が必要かどうか, 数量などなど。