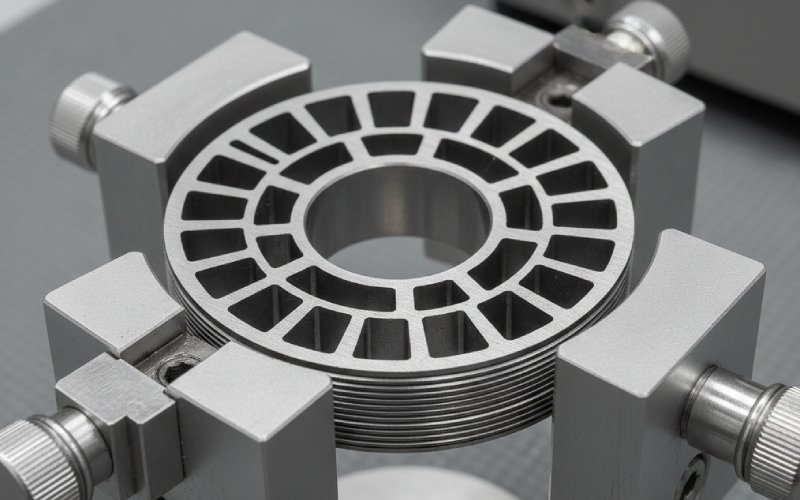

Sinoのラミネーションスタックにお任せください!

プロジェクトをスピードアップするために、ラミネーションスタックに以下のような詳細なラベルを付けることができます。 寛容, 材料, 表面仕上げ, 酸化絶縁が必要かどうか, 数量などなど。

磁気ブリッジは、応力マージンか電磁気的なクリーンさか、どちらについて間違っていても構わないかを決める場所です。スチールを追加すればローターはより長く生き残り、薄く保てばマシンはより良い挙動を示す。

人々はブリッジについて、磁石がローターから離れるのを止めるためだけにあるかのように話す。その通りだ。また、意図的に飽和させ、形状を定義したシャントでもあり、漏れ経路を再配線し、磁束密度が積み重なる場所をシフトさせます。ブリッジ領域の飽和は電磁特性に影響するため、ブリッジの厚さは損失を減らすために最小に保つ必要がありますが、同じ狭いブリッジでも速度が上がると高い遠心応力が発生します。

この一文には、本当に腹立たしいことが隠されている:「最小」は数字ではない。スケッチしたコーナーではなく、実際に製造するコーナーを含めれば、機械的な制約をクリアできるものなら何でもいいのだ。

応力と橋の厚さをプロットすると、通常、"網のような "構造から "梁のような "構造へと移行する構造から予想される形状が得られる。初期の厚みは多くを買う。それ以降は、収穫が減っていく。

ある高速比較研究によると、ブリッジ厚さを1 mmから2 mmにするとローター応力は大きく低下し(3961 MPaから2385 MPa、約39.8%)、2.5 mmから3.5 mmにすると低下幅はかなり小さくなります(1904 MPaから1690 MPa、約11.2%)。 これと同じ「最初の1ミリが重要」パターンが、別の高速IPM最適化論文にも現れています。ブリッジの厚さを1ミリから3ミリにすることで、最大ローターストレスを低減すると同時に、無負荷ライン逆起電力を引き下げました(382.6Vから348V)。

そう、ブリッジの厚さは機械的なコントロールノブなのだ。EMF税でもある。

ブリッジが厚くなると、リーク経路が容易になる。同じ高速比較における無負荷時の漏れ磁束係数は、ブリッジの厚さが1mmから3.5mmになるにつれて1.12から1.56に上昇する。 つまり、鋼鉄の代金を支払った後、リークで再び代金を支払ったということです。

そして、スティフナーやセグメントマグネットを追加してストレスを落ち着かせる。応力は改善され、リークはしばしば悪化する。同じ論文によると、磁石を分割して補強材を追加するとリーク経路が増加し、リーク係数は補強材の厚さに応じてほぼ直線的に上昇し、リーク係数が1.72に達したケースさえ報告されている。

また、リークと飽和がエアギャップ磁束波形を形成すると、逆起電力の大きさについて議論するのをやめて、そのスペクトルについて議論するようになります。この研究では、IPMのケースの方がSPMのケースよりも高い逆起電力線高調波歪み(THD 3.20%対0.64%)を示しており、顕著な11番目と13番目の成分があります。 高調波は、ローターコアの損失が好んで隠れる場所です。

ブリッジの決定は、ダッシュボードで2つしか追跡していなくても、少なくとも3つの「損失バケット」に触れる。

明らかなバケットはローターコア損失である。高速比較では、著者らはIPMローターの高調波含有量の多さ(エアギャップが小さくステーター電流の影響が強いためもある)をローターコア損失の大きさに直接結びつけており、それがローター熱限界の問題に発展していることを示している(IPMの場合、最大ローター温度は194℃と報告している)。

2つ目のバケツは、ブリッジが局所飽和と磁束クラウディングに与える影響です。サイエンティフィック・リポーツ誌の論文では、「磁束分離ブリッジでの高い磁気飽和」がエアギャップ磁束密度高調波を濃縮し、低速でのトルクリップルを増加させるとしています。彼らの緩和策は、過飽和を回避し、ヒステリシスと渦電流損失を低減することを目的として、リラクタンスを追加することでブリッジ磁束密度を低減する磁気分離ホールです。

ブリッジを厚くし、起電力(または力率)を失い、トルクを上げるために電流を増やし、銅の損失が増え、ステーターを加熱することでローターのストレス問題を "解決 "しているのです。これは道徳的な問題ではありません。簿記の話だ。

高速最適化に関する論文から、もうひとつ直感的でない詳細がある。 減少 ブリッジの厚みが増すと、起電力が低下する一方で、ロータースチールの磁束の揺れ方と揺れ場所が変化するため、効率はしばしば上昇し、その後ブリッジ/スティフナーの厚みの掃引にわたって低下すると報告されています。そのため、ブリッジを厚くすることで、マシンの電磁的な姿勢を静かに悪化させながら、1つの損失指標では「より良く」見えることがあります。

ブリッジが長方形であるかのように見せかけるのをやめれば、設計の余地は広がる。マルチブリッジV型ローターは、マグネットを分割し、中間ブリッジを挿入することで遠心力を分散させ、許容回転数を上げるが、同じ論文では、ブリッジの数と幅を増やすことで機械的強度を向上させる一方で、漏れ磁束を増やし、電磁性能を低下させるという矛盾が直接述べられている。この結果は、中央ブリッジの厚みが効率的な機械的テコである一方、エアギャップブリッジのパラメータを微調整しても強度があまり上がらないことを強調しており、主要な応力経路が別の場所で処理されれば、リークの理由からエアギャップブリッジの寸法をより積極的に選んでもよいことを示唆している。

フィレットや三角ブリッジ形状のような細部を最適化する場合、通常は平均応力ではなく応力集中を追い求めることになります。高速IPM最適化の論文では、フィレットや三角形磁気ブリッジのスキームを、ローターの安全性/電磁気的衝突の話の一部として明確に指摘しています。

2024年のオープンアクセス論文では、強度を維持するために両側ブリッジをなくし、中央ブリッジのみを残したローターを提案しており、漏れとローター鉄損を明確にターゲットにしている。彼らは、ローター表面の高シリコン鋼(鉄損の低減)と内部の低シリコン鋼(強度)を組み合わせ、元のモーターに対して漏れを低減し、トルクを+7.5%、効率を+0.18%、ローター鉄損を-36.2%と報告している。

ブリッジ幅を縮めれば、リークとロスを抑えることができるが、トポロジー(中心負荷経路、分割戦略)と材料の選択で機械的完全性を「買い戻さなければならない」。

| 橋の設計変更 | 機械的に買うもの | 通常、電磁気的にかかる費用 | 損失に対してよくあること(方向性) | 後で気になるメモ |

|---|---|---|---|---|

| エアギャップブリッジの厚みを増す | ピークストレスは初期に大きく低下し、その後逓減していく | 高いリーケージファクター、逆起電力の低減 | ローターコアの損失はどちらに転ぶかわからない。 | 「ストレスの解消」は「電流の増加」になり得る。 |

| スティフナー/セグメント・マグネットの追加 | 応力緩和;異なるピーク位置(多くの場合スティフナーの根元) | 余分なリーク経路;補強材の厚さと共にリーク係数が上昇する | ローターの応力は低減できるが、高調波成分がローターコアの損失を増加させる。 | ローターが応力を受け、最初に温度不良を起こすかもしれない |

| マルチブリッジ(中央+中間ブリッジ) | 遠心力による負荷を軽減し、形状が適切であれば許容速度が向上する。 | ブリッジ/幅が広いと漏れが増える傾向がある | 飽和マップに依存し、リークによる高調波シフトが一般的 | ジオメトリーのアライメントの詳細(ミドルブリッジの方向など)は、数よりも重要な場合がある。 |

| ブリッジ付近に絶縁ホール/ノッチを追加 | 他で補わない限り、強さを発揮するプレーではない | 局所的な飽和を減少させ、フラックス分布を滑らかにすることができる。 | トルクリップルを低減し、飽和に関連するヒステリシス/渦成分をカット可能 | 製造と疲労のチェックはオプションではない |

| 両側ブリッジを減らし、中央ブリッジ+素材に頼る | 強さの道筋を熟慮することを強いられる | ブリッジ全体の幅を削減し、漏れを低減 | 報告されたローター鉄損低減は実際に可能である | 材料の脆性/飽和度のトレードオフはすぐに現れる(高Si鋼はタダではない) |

ブリッジのサイジングを「厚さを決めてから損失をチェックする」ように扱うと、永遠に繰り返すことになります。真面目そうな論文では、応力、漏れ係数、逆起電力スペクト ル、ローターコアの損失、温度など、連成で扱う傾向があります。ある高速の研究では、120%の定格回転数と高温で応力測定を行い、マージンを正直に保ち、最適化目標を効率とローターコア損失に結び付けています。

実用的なスタンスとしては、どのような失敗(オーバースピード時の降伏、ローター温度の上限、デマグ・マージン)を拒否するかを決め、ブリッジをそのような失敗をまだ退屈させない最小の鉄片にすることだ。最適ではない。つまらない。あとは、形状、セグメンテーション、飽和を許容する場所によって、磁気的な副作用を管理することだ。