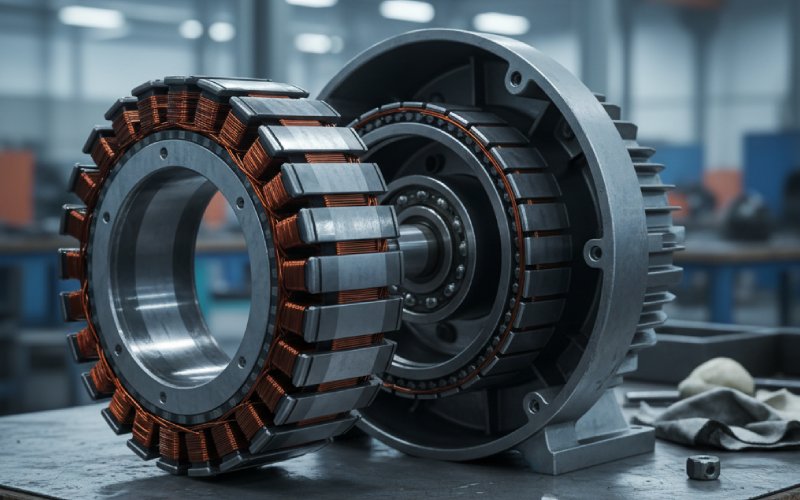

Sinoのラミネーションスタックにお任せください!

プロジェクトをスピードアップするために、ラミネーションスタックに以下のような詳細なラベルを付けることができます。 寛容, 材料, 表面仕上げ, 酸化絶縁が必要かどうか, 数量などなど。

短い答え:はい、あなた 缶 単一の固定子または回転子内で積層板の厚さを混合することは可能だが、ほとんどの場合、それは非常に意図的な設計判断か、あるいは目を見開いて受け入れる製造上の妥協である。標準モーターが一つの厚さに統一されているのには理由がある。厚さの混合は、特殊なケース、コスト削減の戦い、あるいは修理状況など、優雅さを実用性と引き換えにする場合にのみ行われる。

積層板に関する公開資料の大半は「薄ければコア損失が低減、厚ければ剛性向上とプレス加工コスト削減」で終わっている。この点は既知だろう。現代の典型的な機械は0.25~0.50mm帯に収まる。 電気鋼板固定子ではやや薄く、強度確保のため回転子ではわずかに厚くすることが多い。しかし、単一の厚さ値を選択するのではなく、同じ積層内でそれらの厚さを混在させた場合に実際に何が起こるかについては、ほとんど語られることがない。

それを開けてみよう。

厚みを混合できるかと尋ねられる場合、たとえそのように言わなくても、通常は次の3つのうちのいずれかを意味します。1つは軸方向混合です:積層長の一部をある厚みで、残りを別の厚みで構成する方式です。例えば中心部で0.35mmの積層板を使用し、端部近くで0.50mmを使用するといった具合です。 二つ目は半径方向混合:ボアに近い層をある厚さ、バックアイアンや外縁に近い層を別の厚さとし、異なるプレス金型セットや複合部品を使用する。三つ目はより無秩序なケースである修理や供給主導の混合:本来均一な積層体の中央部に、入手可能な異なる厚さの積層板を代替品として挿入する。

技術的には三つとも実現可能である。固定子と回転子のコアは、形状・コーティング・合金が異なる個別の積層板を積み重ねて製造されるのが一般的であり、全てのシートが同一でなければならないという物理法則は存在しない。現代の積層板組立方法(噛み合わせ・溶接・接着)は既に個別の板の集合体を扱っている。真の問題は「許されるか?」ではなく「それを実行した際にどのような隠れたコストが発生するか?」である。

基本はご存知でしょうから、簡単に復習します。同じ材料・ピーク磁束・周波数において、積層板の渦電流損失は厚さの二乗に比例して増加します。これが高速・高周波機器で薄板化が進む理由であり、特殊設計では0.2~0.35mm以下になることも珍しくありません。 一方で、薄板化は同じ積層高さで層数を増やすこと、絶縁界面の増加、積層率の低下を意味するため、有効鉄心断面積はわずかに減少します。

機械的側面では、より厚い積層板とより大きな固体部分が剛性を高め、特に超高速回転においてローターの破断余裕と振動限界を満たしやすくする。製造工程は陰で静かに不満を抱えている:薄いシートはプレス加工を遅らせ、金型の摩耗を増大させ、積層と接着においてより細心の注意を要求する。

厚さを混ぜるということは、このトレードオフを全体的にではなく局所的に調整していることを意味します。

厚さを混ぜることが単に許容されるだけでなく有用な状況もある。

一つは高速回転ローターであり、外周部には追加の機械的強度が必要となる一方、コア深部における鉄損も依然として重要視される。設計者は、外周方向の強度確保のために厚い積層板や半固体外輪を採用すると同時に、磁石領域や軸に近い部分では損失管理のために薄い積層板を組み合わせることを検討するかもしれない。構造モデルは既に、積層板の厚さと固体コアの直径がローターの剛性と応力に直接結びつくことを示している。

もう一つは低速モーター向けのコスト調整である。中程度の速度で動作する商用周波数誘導電動機の場合、0.35mmと0.50mmの鋼板の損失差は顕著だが、コア全域において決定的な影響を与えるものではない。 研究によれば、小型誘導電動機において0.50mmから0.35mmの積層板に変更すると、主に回転子コア損失の低減により効率が約1%程度向上する。エネルギー規制により既存フレームからさらなる効率向上が求められる場合、磁束密度と周波数の積が最も悪影響を与える箇所にのみ薄板を採用し、残りは低コストの厚さを維持する手法が検討に値する。

修理や改造の観点もある。オリジナルの積層ゲージが入手不可能だったり、リードタイムが許容範囲を超えている場合もある。その際は、混合厚さを制御された偏差としてプロジェクトを救済できる。ただし、損失、無負荷電流、温度上昇、振動、騒音の検証を自ら行う責任を負うことを前提とする。

さて、気まずい部分ですが。

厚さを混合すると、電磁的にスタックは均一な媒体として振る舞わなくなる。外形と公称スタック高が一定の場合、ある領域で厚さを変更すると、局所的に積層係数と有効鉄面積が変化する。これにより磁束密度がシフトし、ひいてはヒステリシス損失と渦電流損失の両方が変化する。 厚さの混合が軸方向に生じる場合(例えば、スタック中央部60%で0.35mm、端巻線付近で0.50mm)、長さ方向に沿って異なる局所磁化曲線が生じ得る。これにより軸方向の磁束分布と損失がわずかに歪み、熱画像上で温度勾配やホットリングとして現れる可能性がある。

放射状混合はより複雑だ。薄い積層板を磁束が既に高い歯の近くに配置し、厚い積層板をヨーク近くに配置すれば、バックアイアンの剛性を保ちつつ歯損失を低減できる。これは魅力的に聞こえる。 しかし、実際の利点は動作周波数、波形、および各領域を通過する磁気経路の割合によって左右される。電気周波数が高い場合やインバータ由来の高調波成分が多い場合、薄い部分の重要性が増す。均一厚設計と比較して総損失が実際に低減されるかどうかを判断するには、本格的な有限要素解析(FEA)が必要となる可能性がある。

もし混合が計画外でランダムな場合——例えば0.35mm用に設計されたコアの中央に0.50mm積層板を投入するような場合——磁束は損失の大きい領域を避けようとする。 結果として、厚い部分の直前の薄い層と直後の薄い層で微妙な局所飽和が生じ、漏れ経路がわずかに変化し、時には漏れ損失で予期せぬ問題が発生する。これらが必ずしも機械を破壊するわけではないが、解析的予測の信頼性を低下させ、厳密な効率保証を破綻させる可能性がある。

機械的には、スタックはもはや均一な剛性を持つ単純な「ばね」ではない。積層板の厚さの変化は、半径方向と軸方向の両方の剛性分布を変える。外側ロータ領域は特に高速回転時に敏感であり、剛性プロファイルが半径方向または長さ方向に段階的に変化すると、ロータの固有振動数が運転速度またはその整数倍に近づく可能性がある。その時点で、計画外の共振現象を懸念し始めることになる。

接着とインターロッキングも、均一な形状に依存します。多くの組立システムは、同様の積層厚さと表面状態を前提とした、繰り返しの特徴、タブ、または溶接パターンに依存しています。積層の一部が厚い場合、締め付け圧力の分布が変化し、インターロック機能が正確に作動しなくなり、シート間の局所的な緩みやフレッティングが発生するリスクがあります。 接着不良は、積層が均一であっても、コアの振動、機械的ノイズ、寿命の低下という形で実際に現れています。厚みの混合は、さらに 1 つの変数を追加することになります。

固定子において、軸方向の混在はコアとフレームの相互作用に影響を及ぼす可能性がある。端部領域は既に締め付けや収縮嵌合による異なる応力を受けている。端部付近の剛性を変更すると、電磁力下でコアが「呼吸」する位置が変化し、騒音や振動パターンに影響を与える恐れがある。音響制限が緩やかな産業用環境で使用される場合、設計者によってはこれを容認する。しかし、厳格な騒音規制が適用される自動車や家電分野では、この特性は好ましくない。

植物の観点から見ると、厚さが混在していることはほとんど常に不便である。

異なる板厚は、異なる金型セットまたは調整可能な金型、別々の工程、別々の品質記録、そして通常は異なる積層プロセスを意味する。現代のパンチングラインは特定の板厚に合わせて調整されており、プレス速度と工具寿命はいずれも板厚に強く依存する。例えば産業データによれば、固定子積層板を薄くすると、同じモーター高さにおいて1時間当たりの積層生産数が減少すると同時に、工具への負荷が増大する。積層工程中の板厚変更はスムーズな流れを断ち切る。

積層そのものがより繊細になる。バリの高さ、平坦度、残留応力、コーティング厚さはすべて厚さとプロセスパラメータに比例する。バリのパターンが一致しない場合、層が平坦に配置されず、微小な空気隙間や歪んだスロットが生じる。これにより積層効率が低下し、バリが絶縁体を橋渡しすると局所的な渦流経路が形成される可能性がある。積層にばらつきが生じれば生じるほど、プロセスは作業者の技能と厳格な検査に依存する度合いが高まる。

したがって、電磁気的なアイデアが理論上は巧妙に見えても、生産技術者は単に「ラインが週に数千個のスタックを処理しなければならない」という理由で反対するかもしれない。繊細な混合パターンにコストをかけられないからだ。

変圧器コア製造業者では長年、積層板の幾何形状を混合してきた:異なる段差重ね継ぎ手、異なる幅、異なるリブとヨークセグメントである。一部の特許では、目標厚さを構築し磁気特性を制御するために交互積層タイプを使用することを記述している。しかしほとんどの場合、コア全体で電磁鋼板のゲージ(厚さ)自体は一定に保たれる。形状や重ね合わせパターンを変更するのは、厚さを混合すると積層効率、継ぎ手の挙動、損失が複雑化するためである。

モーターと発電機の設計者は同じ教訓を学ぶ。まず幾何形状とセグメンテーションを創造的に活用せよ。混合積層板厚はより複雑な手法と捉え、明確な性能またはコスト上の理由と、それを裏付ける解析能力がある場合にのみ正当化せよ。

これを考えるための簡潔な方法です。

| シナリオ | 厚みを混ぜる? | 「イエス」と言う主な理由 | 管理すべき主なリスク |

|---|---|---|---|

| 高速回転ローター(破裂マージンが狭い) | 時々 | 強度確保のため外層積層板を厚く、あるいはリムを一体成型とし、損失抑制のため内層積層板を薄くする | 複雑な応力・振動モデリング、組立および溶接の感度 |

| 既存の低速モーターを改造し、より高い効率クラスを満たす | たぶん | 工具を完全に再設計せずに鉄損を低減するため、磁束密度が最も高い領域でのみ薄い積層板を使用する | 地域のホットスポット、不確実な損失予測、検査負担 |

| 研究開発中の試作機(完全な有限要素解析と実験室リソースを完備) | はい、特定の質問に答えるのであれば | 軸方向または半径方向の混合を自由に試行し、結果を測定する自由 | 最終生産プロセスを代表するものではなく、再現性が限定的である |

| コストと数量を重視した汎用産業用モーター | ほとんどない | 正当化が難しい | 製造の複雑性、品質保証のオーバーヘッド、より多くの廃棄リスク |

| 混合材積層板を用いた緊急修理 | 時には、制御された逸脱として | 正確な代替品が入手できない場合の機械の復旧 | 性能ドリフト対定格値、寿命不明、保証への影響 |

この表はルールブックではないが、初期の熱意が植物の現実と向き合った時、多くの経験豊富なデザイナーが考えることを反映している。

混合を行う場合は、それを偶然の産物ではなく、真の設計変数として扱うこと。

解決すべき電磁気問題から着手する:特定高調波における回転子鉄損、固定子歯部発熱、PM機器の磁石温度など。磁束経路上のどこで厚み変化を設定するか、コア損失全体の何パーセントを移動させるかを決定する。 通常のFEA手順(2D断面解析→3Dまたはセグメント解析)を適用し、局所磁束密度・局所コア損失・異常な漏れ磁束パターンを可視化します。ゲージ間の積層係数差は単一定数と仮定せず、実際の値を反映させてください。

次に構造解析を重ねて行う。ロータについては、円周応力、キー速度、および積層剛性の違いがモード形状に及ぼす影響を含める。ステータについては、特に軸方向ゾーンの厚さや材質が異なる場合、フレームクランプや収縮嵌合が積層に沿って応力をどのように分散させるかを検討する。ロータ強度モデリングに関する既発表の研究は、積層形状やソリッドコア寸法が結果に与える影響の大きさを示している。ここで望ましくない共振や速度制限を回避する。

製造側では、工場を早期に巻き込むこと。現実的に使用可能なゲージと金型セットの数を尋ねる。厚さ変化点において、積層組立方法(嵌合、溶接、接着)の信頼性が維持されるか確認する。薄板は溶接や接着の選択に非常に敏感であり、特定ゲージに最適化されていないプロセスパラメータでは損失の増加が測定される。材料を混合する場合、この点はより重要となる。

最後に、導入した特定のリスクを考慮した計測機器を用いてハードウェアで検証する。具体的には、追加のコア損失試験、スタック全体の熱分布測定、あるいは新たな機械的移行点付近での特定の振動測定などが該当する。

固定子においては、厚さの混合の必要性は通常より低い。固定子コアは固定されており回転しないため、機械的負荷は緩やかである。適切な厚さと鋼種を選択し、さらにスロット形状、歯幅、ヨーク深さに細心の注意を払うだけで、効率と温度目標を達成できる場合が多い。設計者が局所的な調整を望む場合、厚さを混合するよりも、積層形状を変更したり、セグメント固定子を使用したりすることがより一般的である。

ローターは逆である。 かご形誘導電動機の回転子については、損失集中と機械的応力が同一空間に共存するというより強力な根拠がある。積層板の厚さを変更したり、固体支持領域を追加したりすることで別の調整手段が得られ、一部の高速または高出力密度設計で活用されている。永久磁石式回転子では、磁石配置とスリーブ構造が機械的特性に大きく影響するが、積層板の厚さは依然として鉄心の飽和状態や回転子の高回転時の挙動に関与する。

つまり、次のように要約できるでしょう:積層板の厚さを組み合わせることは、固定子よりも回転子において有用である可能性が高く、またカタログ製品よりも特殊用途の機械において有用である可能性が高い。

はい、可能ですし、実際にそうしている人もいます。ただし、それは主に非常に特定の目的を追求する場合に限られます。例えば、新しいフレームなしで少し効率を上げる、安全速度を上げる、特定の熱プロファイルを得る、あるいは単発の修理を行うといった場合です。その代償として、分析、製造、品質管理における複雑さが増すことになります。「1スタックあたり1ゲージ」という標準的な手法が存在する理由は、予測可能で再現性があり、大規模生産が容易だからです。

固定子や回転子で厚みを混合することを検討しているなら、特殊材料や特殊なスロット形状を扱うのと同じように扱ってください。得られる利点を正確に書き出し、リスクが可視化されるほど詳細にモデル化し、工具発注後ではなく事前に現実検証が行われるよう、十分な余裕をもって工場に連携してください。それでも数値が成立するなら、それは単なる厚みの混合ではありません。意図的な設計なのです。