Sinoのラミネーションスタックにお任せください!

プロジェクトをスピードアップするために、ラミネーションスタックに以下のような詳細なラベルを付けることができます。 寛容, 材料, 表面仕上げ, 酸化絶縁が必要かどうか, 数量などなど。

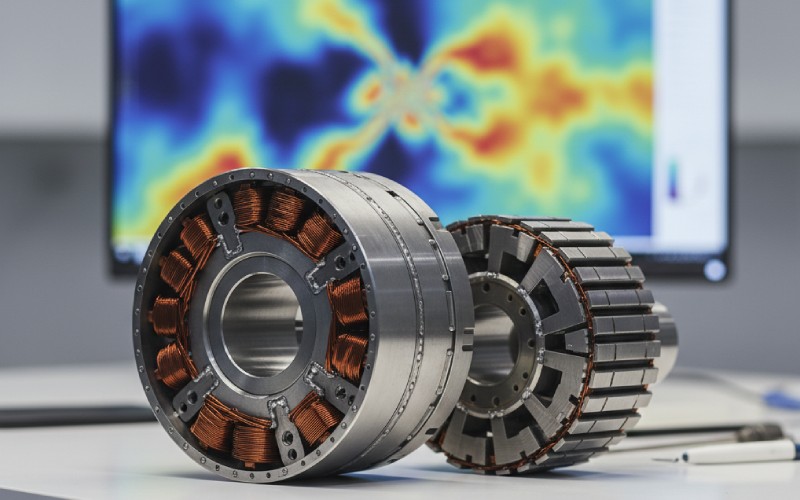

もし、あなたが今までに以下のようなモーターモデルを手にしたことがあるのなら。 見える FEAではパーフェクトでも、テストベンチの効率、ノイズ、温度で悩ましいミスがあった場合、溶接やインターロックが静かに妨害している可能性が高い。レーザー溶接の継ぎ目、インターロック・ダボ、シュリンク・フィットの特徴など、これらの小さな「製造」ディテールは、その形状が示唆するよりもはるかに磁気回路と損失画像を再形成します。研究によると、溶接と接合プロセスだけで、産業用機械のステーターコアの損失が10-20%増加し、切断、接合、焼きばめの複合的な影響により、損失が20-50%増加するケースもあります。

ボンネットの下には 積層コア 溶接やインターロックは、この理想を意図的に壊している。溶接やインターロックは、この理想を意図的に壊しています。積層を局所的に短くして塑性変形や残留応力を導入し、磁束や渦電流が鋼中を移動する方法を変えているのです。

実際のモーターでは、溶接、インターロック、接着、機械的圧縮の組み合わせが一般的です:

ほとんどのモーターFEモデルが想定している:

現実はもっと混乱している。溶接コアとインターロック・コアに関する論文がそれを示している:

モデル化できるのは、実際に知っていることだけである。EMモデルを改良する前に、製造業者やサプライヤーから具体的なデータを入手することに少し時間をかけてください。

良い "シミュレーション前 "の会話は、少なくとも明確にする必要がある:

文献では、溶接やインターロックを扱う場合、一般的にいくつかのモデリング「レベル」に分類される。コツは、設計段階とリスクに合ったレベルを選択することです。

デザイン・チート・シートとして使えるコンパクトな比較はこちら:

| モデリング・レベル | 仕事内容 | 何を捉えるか | 十分なとき | 典型的な導入のヒント |

|---|---|---|---|---|

| L0 - 無視 | 明示的な溶接/インターロックのモデリングは行わず、B-Hとロスの単一モデル。 | グローバルトルクと逆起電力線の形状。 | 非常に初期のコンセプトサイジング、トポロジカルな探索。 | 設計マージンに余裕を持たせる。最終的な損失予測には決して使用しないこと。 |

| L1 - 効果的な素材パッチ | 溶接/インターロックゾーンを、2D/3Dの修正B-Hおよび損失係数を持つ領域として表現する。 | 局所的なヒステリシスと渦損失、若干の磁束の乱れ。 | 所定の設計に対する詳細な損失見積もりと効率マップ。 | 溶接またはインターロックされたサンプルのリングコア/エプスタイン試験による適合有効特性。 |

| L2 - 明確な幾何学的特徴 | 溶接継ぎ目やインターロッキングダボを、現実的な導電率を持つ実際の3Dボリュームとしてモデル化し、さらに局所的に劣化した材料もモデル化します。 | 局所渦電流ループ、不均一磁束、高調波損失分布。 | プレミアムマシン、高周波ドライブ、NVHに敏感なアプリケーション。 | ダボ/ウェルド領域でメッシュを細分化した3Dモデルを使用する、対称性を利用する、過渡解またはマルチハーモニック解を考慮する。 |

| L3 - フルマルチフィジックス(EM + 応力 + NVH) | 機械的FE(残留溶接/連動応力、モーダルモデル)を、応力依存B-Hおよび磁歪を持つEMモデルに結合。 | 損失 + 変形 + モーダルシフト + 放射ノイズ。 | 厳しいNVH制限のあるフラッグシップ設計、EVトラクションやエアロモーターの最終検証。 | 応力場をEMメッシュにマッピングし、応力依存材料モデルを使用し、EM力を構造NVH解析に戻す。 |

L1の核となる考え方は単純で、小さな溶接やインターロックをすべて描き直す代わりに、それらが影響する領域に「劣化した材料」をペイントし、残りはFEに処理させるというものだ。このアプローチは、切断や接合の効果に関する最新の研究では一般的で、距離依存の劣化モデルを導き出し、要素レベルで直接適用する。

L2では、溶接/インターロックが「単なる別の材料」であるかのように装うのをやめて、実際に描画します。これは、ダボ内部とスタック表面に沿った渦電流ループを明示的に示す、インターロッキングダボの3D FEモデル(およびそこから派生した同等の2Dモデル)のような作業を再現する場所です。

ローターはステーターよりも粗雑にモデル化される傾向があるが、溶接や接合はステーターと同様に重要である。

一般的なローター固有の接合機能には以下のようなものがある:

どのEMソルバーを使うにせよ、優れた溶接/インターロック・モデリング・フローは、似たようなバックボーンに従う傾向がある。

測定→削減→モデル化→検証」と考えればいい:

溶接とインターロックがEMモデルの中に入ってしまえば、それは "必要悪 "ではなくなり、設計のレバーになる。

溶接vs接着vsインターロック」を純粋に機械的あるいはコスト的な決定として扱うのではなく、電磁気的な設計変数として見ることができる:

結局のところ、溶接とインターロックのモデリングは、よりきれいなCADを描くことよりも、バーチャル・プロトタイプを実機と同じように(その不完全さも含めて)動作させることが重要なのです。

堅牢なハイエンドのワークフローは次のような傾向がある: