もしあなたがモーターのカットアウェイを見て「かっこいい......でも」と思ったことがあるとしたら。 私はいったい何を見ているのだろう?"-このガイドはあなたのためにある。

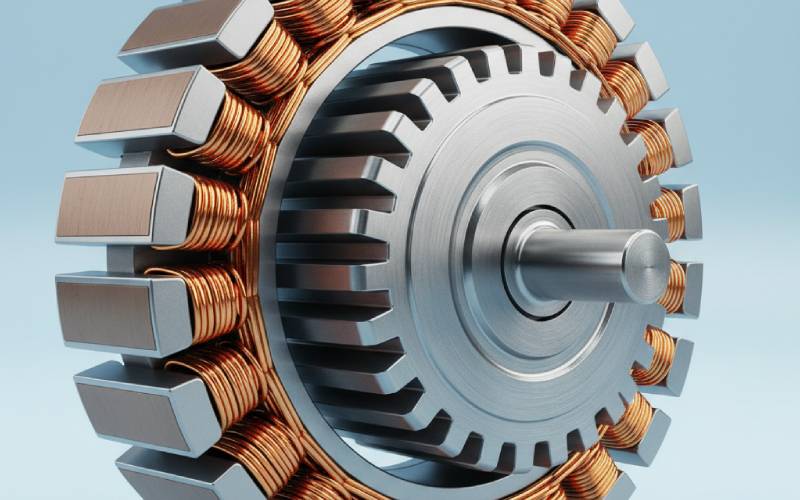

多くの人はモーターについて次のように語る。 磁石、銅、コントローラー.しかし、静かに、その形は モーターコア - ステーター、ローター、スロット、ティース、バックアイアンのようなものを決める:

- 実際に得られるトルク

- うるさいか、スムーズか

- どれだけ熱く走るか、どれだけ持ちこたえるか

ペンキとプラスチックの下には、鉄と銅と空気があるだけだ。

- このガイドで得られるもの

- クリアだ、 ビジュアル ステーター」、「ローター」、「スロット」、「ティース」、「バックアイアン」の本当の意味についてのメンタル・モデル

- これらの形状がトルク、騒音、効率、コストをどのように制御しているかを理解する。

- モーターベンダーや設計エンジニアと知的な会話をするのに十分な語彙力

- モーターコアを選択または指定する際に考えられる簡単な「つまみ

1.ステーター対ローター:基本図

最も単純に言えば、電気モーターは2つの鋼鉄のリングで、その間にわずかな隙間がある:

- について ステーター (静止した外輪)が銅巻線を保持し、通電時に回転磁界を発生させる。

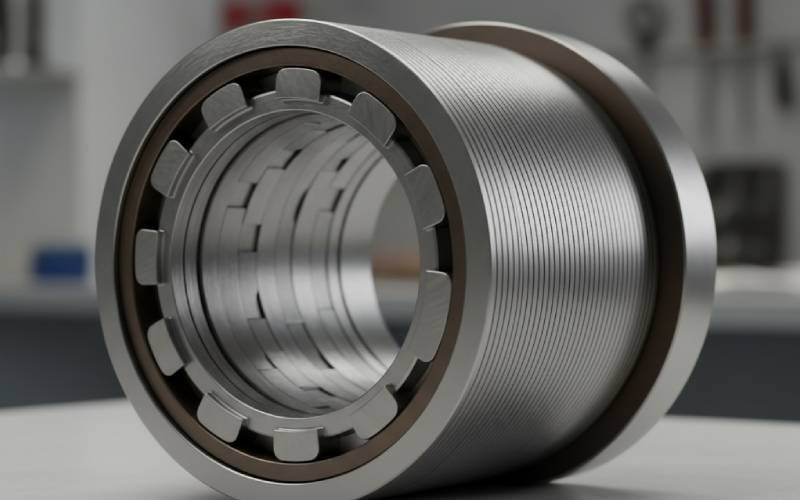

- について ローター (回転内輪)はステーターの内側にあり、そのフィールドによって引きずり回され、電力をシャフトの機械的トルクに変換する。

ステーターコアとローターコアの両方が、以下の材料で作られている。 薄板 この積層は、渦電流やヒステリシスによる損失を大幅にカットする。この積層により、渦電流やヒステリシスによる損失が大幅に削減され、最新のモーター・コアでは、薄板の厚さはしばしば 0.1-0.5 mm の範囲にある。

ステーターとローターの間にある有名な「エアギャップ」は小さいが、概念的には非常に大きい。これを少し大きくしたり小さくしたりすることで、ステーターがそれを横切って磁束を引っ張るために働かなければならない力が変わり、効率やトルク、時には音響ノイズに影響する。

一目でわかる比較表があるので、頭の片隅に置いておくといいだろう:

| アスペクト | ステーター(コア+ティース+バックアイアン) | ローター(コア+スロット/ティース/マグネット) |

|---|

| 機械的役割 | ハウジングにボルトで固定され、モーター外側の形状を定義する | シャフトと共に回転し、回転質量/慣性を定義する。 |

| 電気的役割 | 主な開催地 巻線 ライブ;回転磁場を作る | ステータ・フィールドに反応し、誘導電流または永久磁石を流す |

| 磁気的役割 | ティースでフラックスを成形し、バックアイアン(ヨーク)でリターンフラックスを運ぶ | 磁束をローターコアを通してマグネット/スロットに運ぶ |

| 代表的なコア材 | ラミネート電気スチール | ラミネート電気スチール |

| デザインの優先順位 | 銅スペースファクター、冷却、歯束密度、取り付け、NVH | 慣性、磁束能力、損失、速度における機械的強度 |

| 設計が悪いと失敗する | 効率不良、過熱、可聴ノイズ、トルクリップル | マグネットデマグ、ローターバー破損(誘導)、振動、限界速度問題 |

- ステーター対ローター:重要なメンタルモデル

- ステーター="フィールド・スカルプター"それは形づくる どこ 磁場が行き 何ぼ それは、歯、スロット、バックアイアンの形状によるものである。

- ローター=フィールドを運動に変える「フォロワージオメトリーが決定する よくぞ トルクリップル、スリップ、損失、デマグ・マージン)。

- と考えることができる。 ステーターデザイン ほとんど 作成 良いフィールドであり ローター設計 については 刈り取り そのフィールドを安全かつ効率的に

- ステータ形状を変更する ⇒ トルクリップル、NVH、効率を変更することが多い。ローターの形状を変える⇒ピークトルク、マグネット/ローターの損失、機械的限界が変わることが多い。

2.溝と歯:銅と鋼が出会う場所

モーターのコアをドーナツのように切ってみると、ステーターもローターも滑らかなリングではないことがわかるだろう。それらは「歯車状」であり、以下のような繰り返しがある。 歯 そして スロット 円周上にある。

- 歯 は鋼鉄の放射状の突起である。

- スロット とは、銅導体が存在する歯と歯の隙間(ステーター)、またはローターバー/磁石が存在する歯と歯の隙間(ローター)のことである。

なぜわざわざこんな複雑な形状なのか?

歯には2つの重要な役割があるからだ:

- 彼らは 濃縮フラックス エアギャップ付近で磁界を強くし、単位銅あたりのトルクと逆起電力を高める。

- 彼らは 巻線や磁石を固定する これは、スムーズな操作と製造性にとって極めて重要である。

しかし、同じ歯でも、次のような違いがある。 不本意変動 ローターが回転すると、磁気的な "でこぼこ道 "ができる。 コギングトルク とトルクリップルを管理しなければならない。

- キー・ステーター・スロットとティース・デザインの "ノブ"

- スロット数(Q)

- スロットが多い:トルクが滑らかで、コギングが小さく、波形整形が良いが、巻線が複雑になり、製造コストが高くなる。

- スロット数が少ない:シンプルで安価な場合が多いが、トルクリップルや音響ノイズが大きくなる可能性がある。

- スロット/ポールの組み合わせ(例:12s/10p、9s/6p)

- 決定 各極各相スロット(q)これは巻線係数、コギングトルク、エアギャップ磁場の高調波含有率に強く影響する。

- スロット形状(オープン、セミクローズ、フルクローズ)

- オープンスロット:巻きやすく、漏れが多く、コギングが大きくなる可能性がある。

- セミクローズド:多くの産業用モーターに適している。

- 密閉型または密閉型に近いもの:漏れが少なく、騒音も低い可能性があるが、風を通しにくく、冷えにくい。

- 歯の幅と高さ

- 歯幅が広い→フラックス容量が大きく、飽和の可能性が少ないが、スロット内の銅のスペースが少ない。

- 背の高い歯は、レイアウトには役立つが、フラックスの経路長が長くなり、機械的剛性を損なう可能性がある。

- スロットライナー&断熱戦略

- 高電圧での銅の充填率、熱経路、部分放電マージンに直接影響する。

3.ローターのスロットと歯:繊細だが強力

ローターのジオメトリーも同じように影響力がある--回転が速すぎて凝視することはできないが。

で 誘導電動機ロータースロットは、誘導電流を流す導電性バー(「リスケージ」を形成)を保持する。このため 永久磁石機械(PMSM/BLDC)永久磁石は、磁石の位置や、内部永久磁石(IPM)設計におけるフラックスブリッジの位置を定義することが多い。

ローターのスロットと歯が影響する:

- 磁束がエアギャップを横切ってローターコア内に広がる仕組み

- 始動トルクと効率のトレードオフ(誘導機の場合)

- 磁石が高調波磁場や減磁パルスにどれだけさらされているか(PM機の場合)

ローターラミネーションステーターのラミネーションと同様に、コアのロスを最小限に抑えつつ、スピード時の機械的ストレスに耐えられるよう、慎重にグレードと厚さを選んだ薄い電気鋼が積層されている。

- ローター側の重要な設計レバー

- スロット数とステータースロット数の比較

- ステータとロータのスロットの組み合わせによっては、望ましくない「スロット高調波」やトルクリップル、ノイズが発生します。賢い選択は、一般的な共振パターンを回避します。

- ロータースロット形状(深い、斜め、セミクローズド)

- 誘導モーターの深いスキュー・スロットは、始動トルクを向上させ、ノイズとトルク・リップルを大幅に低減するが、その代償として効率は多少低下する。

- 磁石の配置(表面と内部)

- 表面実装型磁石:シンプルでトルク密度が高いが、一般的にコギングが大きく、速度が上がると機械的ストレスが発生するリスクがある。

- 内部磁石:優れた磁場整形、広い定電力回転数範囲、高回転での機械的封じ込め、しかしより複雑なラム形状。

- フラックスバリアとブリッジ(IPMモーター)

- ローターコア内の空隙を注意深く成形することで、トルクがリラクタンストルクとマグネットトルクの両方から発生するように磁束を制御します。これらの形状のわずかな変化が、性能と騒音に大きな違いをもたらす。

- 速度域での機械的余裕

- ホールパターン、キー溝、マグネットポケット、スキューはすべて、強度のために有効断面を減少させるため、ローターの設計は常に磁気性能とバースト速度のマージンのバランスをとる必要があります。

4.バックアイアン(ヨーク):磁気回路の静かなバックボーン

「バックアイロン ヨーク は、エアギャップから離れた、歯の後ろにある鋼鉄のリングです。磁束の戻り経路である:

- 界磁はステーターのティースから離れ、エアギャップを横切り、ローターを通過する、

- ローターバックアイアンを通って戻る、

- 別の歯で再びエアギャップを越える、

- そして、次のような流れになる。 ステーターバックアイアン/ヨーク でループを完成させる。

優れたバックアイアンデザインとは 邪魔にならない そのフラックスの

- 薄すぎる→磁束密度が高くなる→スチールが飽和する→トルクが電流に比例しなくなる→損失が急増する。

- 厚すぎる→余分な鋼鉄とコストを持ち歩くことになり、得るものは少ない。

ステーター・バックアイアンは、しばしば次のような役割を果たす。 メカニカルフレーム その形状は、磁気的、機械的、熱的な要求を同時にこなさなければならない。

- 背中のアイロン:注意すべき点

- フラックス密度ターゲット

- 多くの設計は、トルク性能と損失のバランスを取る帯域(鋼種や用途にもよるが、多くの場合~1.2~1.7Tの範囲)に逆鉄磁束密度を維持することを目指している。

- 高負荷がかかった歯の局所的な「ピンチポイント

- 高トルク領域(集中巻線など)では、特定のティース直下で局所的な飽和が生じますが、ヨークの他の部分は問題ありません。FEAはこのことをすぐに明らかにする傾向があります。

- スプリットハウジングとアッセンブリーの特徴

- ボルト穴、リブ、ケーブル用の切り欠き、冷却通路はすべてバックアイアンの断面に食い込むため、メインフラックスループを詰まらせないように配置しなければならない。

- 磁石下のローターバック鉄

- PM機では、ローターの背面鉄は、磁石が低残留経路を「見る」のに十分な厚さが必要である。薄すぎると、磁石はローターを飽和させ、磁石の電位を浪費し、故障条件下で減磁する危険性がある。

5.一つの電気サイクル:ステーター、ローター、スロット、ティース、バックアイアンがどのように連動するか

それでは、3相PMモーターの電気的な1サイクルについて、非常に単純化した心象アニメーションをご覧いただこう:

一枚の写真 ステーター・トゥース.その周囲、両側のスロットには、ある相に属する銅がある。その相に通電すると

- コイルに電流が流れ、歯が強力な電磁石に変わる。

- フラックスはティース面から離れ、エアギャップを横切り、ローターマグネットまたはティースに入り、ローターコア/バックアイアンに広がり、他のティースとステーターバックアイアンを経由して戻ってくる。

では、次のことを想像してみよう。 三段階 を順番に発射する。どの歯が通電しているか」のパターンがステーターの周りを回転する:

- ローター・マグネットから見ると、これは 回転磁場.

- ローターはこの回転磁界に追従しようとするが、PM機では小さなスリップでロックされ、誘導機では多少のスリップで追従する。

トルクの強さ、回転の滑らかさ、コアの熱さなど、細部はすべて設定されている:

- 歯面が飽和するまでの面積

- スロットの形状とスロット/ポールの組み合わせによるフィールドでのハーモニクスの形状

- バックアイアンの厚みとリターンフラックスの伝わり具合

- 1サイクルのイベントシーケンス(簡略化)

- A相のティースが強く励磁される→それらのティースと対応するローター領域を介して磁束がピークに達する。

- 電流が回転すると(A→B→C)、隣接するティースが引き継ぎ、磁束の "ホットスポット "がステーター外周を行進する。

- ローターの磁石またはケージ導体は回転磁場ベクトルを見て、そのベクトルに整列しようとトルクを発生させる。

- 各瞬間において、ある歯とヨークの領域は飽和に近く、他の領域は負荷が軽い-パターンはスロット、歯、バックアイアンの形状に大きく依存する。

- ラミネーションの厚さと鋼種は、製造可能でありながら、これらを最小限に抑えるように選択される。

6.これらのジオメトリーの選択が実世界でどのように現れるか。

モーターから実際に経験することに結びつけるまでは、これらすべてが抽象的に感じられるかもしれない:

- トルク密度単位サイズ/重量当たりのトルク

- NVH(騒音、振動、ハーシュネス)泣き言」あるいは「歯ぎしり」のように感じられるかもしれない。

- 効率と航続距離 (EV、ロボット、バッテリー用)

- サーマルヘッドルーム 信頼性

メーカーは、スロット、ティース、バックアイアンを静かに微調整し、好みのトレードオフを実現する。

例えば、こうだ:

- より狭い歯(より高いスロット数)と優れたスロット/ポールの組み合わせは、劇的に改善される。 コギングトルクの低減 と音響ノイズ。

- より高いグレードのラミネーション・スチールと、より薄いラム・スタックを使用することで、以下を削減することができる。 コアロス特に高周波(電気速度が速い)において、効率が向上する。

- ロータースロットの形状や磁石の配置を慎重に最適化することで、より平坦なローターが得られる。 効率とスピードの比較 カーブ以上の使用可能な定電力領域。

- もし、あなたが...を望むなら、あなたのコア・ジオメトリーは...に傾くはずだ。

- 囁くような静かな動作(高級家電製品、e-bikeなど)

- コギングを最小化する小数スロット/極の組み合わせにより、ステータースロット数を増加。

- トルクリップル高調波を除去するために、ロータースロットまたはマグネットを斜めにする。

- 過酷な低速トルク(産業用ドライブ、オフロードEVなど)

- 大電流での飽和を避けるため、歯とバックアイアンの断面積に余裕を持たせている。

- マグネットまたはローターバーの形状を最適化し、オーバーヒートすることなく高いトルクを維持。

- 超高速(スピンドル、ターボ・コンプレッサーなど)

- 注意深く制御された質量と強力な封じ込めを持つローター(IPMまたは埋設磁石;ローター背面鉄の小さな「穴」)。

- ステータースロットは、高周波での損失とストレスを管理しやすい形状になっている。

- 低コストで製造が容易

- 適度なスロット数、シンプルなスロット形状、良好だがエキゾチックではないラミネーション等級。

- ステーターとローターは、スクラップを最小限に抑え、積み重ねが容易なスタンピング用に設計されています。

7.モーター・サプライヤーに尋ねるべき質問 本当に コアを理解する)

FEAを実行する人でなくても、デザインレビューで非常に有能に聞こえるでしょう。ステーター、ローター、スロット、バックアイアンについて的を射た質問をいくつかすれば、「kWとRPM」だけでなく、それ以上のことを考えていることがすぐに伝わるでしょう。

- 幾何学中心の実践的な問題

- 何 スロット/ポールの組み合わせ また、コギングトルクと高調波に関してどのように選択したのですか?"

- 何 積層グレードと厚さ ステーターとローターにどのようなものを使っているのか、また、それが我々の運転速度におけるコアロスにどのような影響を与えるのか?

- 「目標は? フラックス密度 定格トルクでステーターティースとバックアイアンの中で?飽和に最も近いのはどこですか?

- とは ロータースキュー?もしそうなら、スロットピッチはいくつで、トルクとNVHの間でどのようなトレードオフをしたのですか?"

- 「どのように管理しているのか 熱経路 ピーク時の負荷で、コアのホットスポットが知られているか?"

- 「どんな FEA検証 取り付け部や冷却チャンネル付近のヨークにおける局所的な飽和を調べたことがあるか?"

- "+10%のピークトルクを求めるとしたら、設計のボトルネックは歯、スロット、バックアイアン、ローターのどれからになりますか?"

8.まとめ

電気モーターをその本質まで掘り下げると、こうなる:

- ラミネート鋼の2つのリング

- パターン スロットと歯 銅とフラックスを導く

- A バックアイアン 磁気ループを静かに閉じる構造

しかし、そのリングと歯の配置こそが、マジックであり、競争力なのだ。

- ステーター回転フィールドを形成し、銅の大部分を運ぶ。

- ローターそのフィールドを機械的な仕事に変え、磁石や棒を保持する。

- スロットと歯トルクがどれだけきれいに出るか、モーターがどれだけうるさいかを決める。

- バックアイアンフラックスがどれだけ快適に流れるか、飽和状態にどれだけ近づいているかを決める。