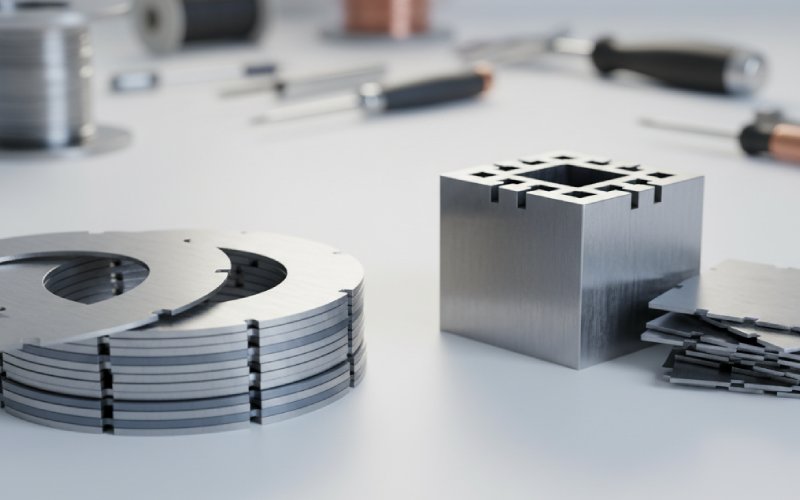

Sinoのラミネーションスタックにお任せください!

プロジェクトをスピードアップするために、ラミネーションスタックに以下のような詳細なラベルを付けることができます。 寛容, 材料, 表面仕上げ, 酸化絶縁が必要かどうか, 数量などなど。

物理的な原理は既にご存知でしょう。この用語集は、モーターコアと トランスラミネーション.

現代の機械における軟磁性体の問題の大半は、マクスウェルの方程式に起因するものではない。それは、積層板の切断方法、絶縁処理、積層方法、締め付け方法、そして図面や鋼材データシートでの記述方法に起因する。打ち抜き、積層、ハウジングといった製造工程では、積層板の端部に塑性変形や残留応力を加えることで、ヒステリシス損失や渦電流損失が「カタログ値」から容易にずれてしまう。 変圧器や電動機では、これがコア損失の増加、局部過熱、場合によっては保証効率の未達という形で直接的に現れる。

以下の用語は、B–H曲線の読解が可能な方を対象としていますが、購買部門、コアショップ、FEA専門家との共通言語を必要とする方に向けたものです。

電磁鋼板 積層コアの標準材料である:電力周波数以上において低損失と良好な透磁率を最適化した、ケイ素合金添加の低炭素鋼。その損失は現代モデルにおいて、準静的(ヒステリシス支配)、寄生(渦電流様)、異常または過剰成分へと分解されることが多い。 この3語が引用されることは稀だが、「1.5 T、50 HzにおけるW/kg」の背景にあるのはまさにこれである。

方向性電磁鋼板(GO、CRGO) 磁化が容易な軸が圧延方向と一致するよう圧延される。磁束が主にその方向に沿って流れるように設計されており、これはまさに従来の変圧器のレグやヨークで起こる現象である。磁束経路が整然としており主に一次元的な場合に適用し、エアギャップ周囲で方向が頻繁に変化する複雑な形状の固定子には使用しない。

無方向性電磁鋼板(NO、CRNO/CRNGO) シート面においてほぼ等方性の磁気特性を有する。モーターや回転機械は、磁束が歯、バックアイアン、ブリッジを多方向に循環するため、この特性に大きく依存している。NOグレードは通常、50/60Hzにおいて「好ましい」方向ではGOグレードより損失が高いが、磁束が軸外に振れた場合でも性能が著しく低下しない。

誰かが単に「M235-35A」などと述べた場合、それは厚さ(約0.35mm)と損失クラスを指す。電磁鋼板ベンダーのデータシートは、これらの数値がエプスタイン試験条件下でどれほど楽観的か、実際の打ち抜き・クランプ状態と比較して示している。

A ラミネート 電磁鋼板は、絶縁層(「コアプレート」)でコーティングされた薄いシート1枚であり、積層されて磁気回路を形成する。積層化は渦電流経路を制限し、厚さと損失のトレードオフを可能にする:薄い積層板→渦電流ループが小さくなる→特定の周波数における渦電流損失が低減されるが、コストは上昇し、積載効率は低下する。

積層厚さ/ゲージ 電力用途では通常0.18~0.50 mmの範囲である。 薄板(0.18~0.23 mm)は高周波・低損失設計やアモルファス合金に用いられる。厚板(約0.35~0.50 mm)は安価で、ヒステリシス損失が支配的な低周波数領域では許容される。適切な厚さの選定は損失だけでなく、打ち抜き加工や取り扱い上の制約も考慮する必要がある。

コアプレート/層間絶縁材 各積層板間に施される薄いコーティングであり、電気的分離を維持する役割を担う。複数の機能を同時に果たす:積層間電流の抑制、パンチングへの耐性、焼鈍処理(実施される場合)への耐性、湿気や腐食への抵抗性、そして積層率を過度に損なわないこと。積層間絶縁の劣化は、積層体内の局所的な巻線短絡、局所損失の増加を直接引き起こし、積層コアに対する特殊なフラックス注入試験やサージ試験によって検出可能である。

スタッキング係数 (積層率または空間率とも呼ばれる)は、実効鉄長と測定された積層長との比率である。言い換えれば、積層高さのうち鋼材が占める割合と、コーティングや空気層が占める割合を示す。ケイ素鋼板コアの典型的な数値は約0.95~0.97である。アモルファスストリップコアは表面粗さやコーティングの影響で、約0.8に近い値となる場合がある。

設計者は積層係数を二つの方法で用いる。第一に、FEAや手計算で使用される磁気断面積を補正する(B = Φ / A_eff、ここでA_effには積層係数が含まれる)。第二に、公差協議においてベンダーにフィードバックする:厳しい積層係数を指定しながらバリ、波打ち、厚いコーティングを許容すると、何かが一致しなくなる。

磁気老化 応力緩和、酸化、または不適切な焼鈍によるコア損失と透磁率の長期的なドリフトである。これは、長年の運転中や繰り返しの熱サイクル後に、W/kgの漸増として現れることが多い。機械仕様書で明示的に言及されることは稀だが、「時効後の保証損失」を記載する鋼材データシートは、この現象を暗に示している。

以下の表は、ラミネーションに関連する一般的な用語を、実際の会話で用いられる形でまとめたものです。典型的な数値範囲は目安であり、具体的な値はベンダーや規格によって決定されます。

| 期間 | 代表的な範囲/オプション | より一般的なのは… | 人々が実際に議論すること |

|---|---|---|---|

| 積層厚さ | 0.18–0.50 mm(シリコン鋼板)、アモルファス材料の場合はより薄い | 両方 | 損失 vs コスト vs パンチの難易度 |

| スタッキング係数 | 約0.80(非晶質)から約0.97(シリコン鋼) | 両方 | FEAにおける想定値が試験結果と一致するか否か |

| 電磁鋼板の種類 | GO、NO、非晶質、高シリコン変種 | GO: 変圧器; NO: モーター | 価格 vs 損失 vs 入手可能性 vs ノイズ |

| コアプレート/断熱クラス | ベンダー固有のコーティングタイプ、異なる熱的および誘電的定格 | 両方 | コーティングがプロセスとクランプに耐えられるかどうか |

| 接合タイプ(突き合わせ/斜め切り/段重ね) | ブット、単純なマイター、ステップラップ・マイター接合 | トランスフォーマー | 無負荷損失、音響ノイズ、および構造の複雑さ |

| スロット充填率 | 多くの実用的なモーターの固定子において、おおよそ0.4~0.6 | モーター | 製造性 vs 銅損失 vs 熱性能 |

モーターにおいて、 ステーターコア 歯とスロットを備えた積層リングである。 ローターコア これは別の積層構造であり、永久磁石、かご形鉄心、または突起部を保持する可能性がある。積層に関する用語の大半は固定子に適用され、歯形状、スロット開口、ブリッジ、および裏鉄厚さがシートに刻印される。

歯 歯の側面を巻線が通る突起部である。その幅、テーパー、先端形状が歯の磁束密度と過負荷時の飽和余裕を決定する。 スロット 導体を保持する空隙であり、その形状はスロット漏れ、スロット高調波、および巻線挿入の機械的制約を決定する。スロット形状はまた、打ち抜き加工による局所的な応力集中を制御し、これは端部付近の損失モデリングにおいて重要となる。

について バックアイアン (または固定子ヨーク)は、歯の外側にある磁気回路を閉じるリング領域である。その厚さは、標準的な設計関係を用いて磁束要件と積層係数から決定される。多くの教科書や設計報告書では、積層係数が明示的にバックアイアン幅をスケールバックする代数式が示されている。

コア型変圧器において、 四肢 (または脚)は、一次巻線と二次巻線を支える積層板の垂直方向の柱である。 くびき 枝を連結し、帰路を提供する水平断面である。これらが一体となって閉じた磁気回路を形成する。

について コアウィンドウ 開口部はアームとヨークで囲まれている。内部には巻線、絶縁体、冷却ダクト、クランプ構造が収容されている。その高さ、幅、クリアランスは 窓空間係数 銅の断面積と絶縁レベルによって、どれほど野心的な設計が可能かを決定する。

機械間で共有される興味深い用語は エアギャップモーターでは、エアギャップは固定子と回転子の間に設計上設けられた隙間である。変圧器のコアでは、「エアギャップ」はむしろ欠陥(接合部の隙間、位置ずれ、またはギャップ付きインダクタのような特殊設計における意図的な微小隙間)を指すことが多い。いずれの場合も、積層板の加工精度や研削精度について議論する際には、積層板に関する専門用語が登場する。

コアの損失 または 鉄損 磁性材料が時間変化する磁束にさらされた際に内部で消費される電力である。通常は 特定損失 特定の磁束密度B(例:1.0~1.7 T)および周波数(50/60 Hz以上)における電力損失(W/kg)。電磁鋼板の場合、カタログに単一のW/kg値しか記載されていなくても、現代のモデルではこれをヒステリシス損失、古典的渦電流損失、過剰損失成分に分解する。

鋼板のデータシートには、複数の試験点(例:1.5T・50Hz、1.7T・50Hz)が記載されている場合があります。これらの試験点は製造上の前提条件を隠しています:清浄なエプスタインストリップ、パンチング損傷なし、理想的な積層状態です。鋼板がパンチング、曲げ加工、クランプ加工されると、機械的応力や損傷したエッジの影響で、組み立て済みコアの測定損失は通常増加します。

ヒステリシス損失 B-Hヒステリシスループの面積に関連している。各サイクルにおいて、ドメイン壁の運動と不可逆的な磁化によりエネルギーが損失される。材料グレード、磁束密度、焼鈍状態といった一次設計変更がこれに強く影響する。変圧器では、飽和に近い状態で運転したり、より高い保磁力を持つ鋼材グレードを使用したりすることがここに現れる。

渦電流損失 各積層板内に誘導される循環電流に起因する。積層板の厚さと動作周波数に強く比例する。積層板を薄くし、積層間絶縁を改善することでこれらの電流を抑制できる。不適切な積層(隙間、バリ、短絡した表面)は効果を無効化する。

超過損失 (時に「異常損失」とも呼ばれる)この損失項は、単純な渦電流モデルを超える周波数依存性の追加損失を説明し、微細構造の詳細やドメイン壁の湾曲に関連している。現代の材料とモデルでは、特に高周波数や複雑な波形において、この項が考慮される。

設計チームは必ずしも「過剰損失」を明示的に名指ししないが、高調波成分が多い場合にFEA結果が測定損失と一致しない場合、これが目に見えない原因である。

磁束密度 B コアの磁束密度は、ネット磁束と有効面積から計算されます。積層係数はこの面積を調整します。B-H曲線は既にご存知でしょうが、積層技術では鋼材の「ニー点」または「ニー磁束密度」という表現がよく使われます。これは磁化曲線上で、増分透磁率が急激に低下し始める点を指します。このニー点に近すぎる状態で運転すると、ヒステリシス損失が増大し、波形が歪みます。

飽和 磁化力Hを増加させても磁束密度Bの増加がわずかで、損失と発熱が大幅に増加する実用的な上限値である。EI形トランスや小型モーターでは、設計者は通常、定格動作をこの膝点より十分に低く保つが、過渡現象や高調波が局所的な領域をさらに押し上げる。

磁歪 磁化時に材料に生じるひずみである。これは磁気設計を振動および可聴ノイズと結びつける。例えば変圧器コアのステップラップ接合は、無負荷損失を低減するだけでなく、接合部における磁歪ひずみ集中を軽減し、ハム音を低減するためにも用いられる。

変圧器の積層板は、いくつかの接合様式で組み立てられる:

A 突き合わせ継手 積層板を正方形に切断し、端面を密着させる。製造は簡便だが、比較的大きな実効ギャップと局所的な磁束集中を生じる。

A 合わせ目 積層板を角度(通常45°)で切断することで、フラックスが接合部をより緩やかに通過し、方向性鋼の圧延方向に沿った状態を維持する。これにより、突合せ継手に比べて損失が改善され、局所飽和が低減される。

A ステップラップ継手 さらに一歩進んだ設計である。接合部では積層板を小刻みに重ね合わせる(通常3~5層)ため、磁束が直線的な境界ではなく段階的な遷移を経験する。この配置により、無負荷時のコア損失が大幅に低減され、接合部を通る磁束分布が改善され、磁歪による振動と騒音が低減される。

これらの言葉の背後に隠された用語解説は、主要サプライヤーとの交渉内容に関するものです:より複雑な接合部は、より多くの切削パス、より多くの積層作業、より厳格な位置合わせ要件を意味しますが、それらは損失削減と静粛な運転をもたらします。

積層板を積み重ねる際、それらはしばしばグループ化される パケットより大きなステップラップまたは円形積層における単位として扱われる小さなサブスタック。パケット設計では、各ステップの積層枚数を便利な倍数に保つことで、組み立て工程の再現性を維持しようとする。

バリ 打ち抜きやせん断加工によって生じる突起状の縁部である。わずかなバリであっても二重の影響を及ぼす。機械的には、積層板の密着性に影響を与え、積層効率を低下させる。磁気的には、積層板間に不要な導電ブリッジを形成し、層間電流を増加させ、局所磁界を歪ませる。

歪み モーターにおけるスキューとは、固定子または回転子の積層板を軸方向にわずかにねじることである。これは製造の複雑化、スロット漏れ電流の変化、場合によっては銅長増加を代償として、コギングトルクとトルクリップルの低減に用いられる。積層の観点では、スキューは打ち抜きパターンや積層治具の設計も複雑化する。

積載圧力、クランププレート、タイボルトはすべて、最終的な有効積載係数と鋼材の応力状態に影響する。緩すぎると振動やガタつきが生じ、損失が不安定になる。締めすぎると過剰な応力が発生し、接合部や端部付近でヒステリシス損失が増大する。

スロット充填率 導体(通常は銅)の総断面積と固定子スロットの物理的断面積の比率である。多くの産業用機械では、導体の形状、絶縁体の厚さ、巻線方法に応じて、実際の値は約0.4~0.6の範囲が一般的である。

デザイナーたちもまた、 銅充填率これは、絶縁体を無視した裸金属面積とスロット面積の比率を指す場合もあれば、導体と絶縁体の合計面積を指す場合もある。実際の定義は曖昧なため、設計レビューではFEAやスプレッドシートがどちらの定義を使用しているかを明確にすることが有用である。

スロット充填率は電磁気特性と製造可能性の橋渡しとなる指標である。高い目標値は熱損失や銅損失のモデル上では優れているように見えるが、自動挿入やヘアピン曲げの公差では非現実的となる可能性がある。したがって、シミュレーション、巻線設計、コア積層寸法の間で調整すべき数値である。

変圧器において、 窓空間係数 導体が占める面積と、巻線が占めることのできる窓領域全体の面積の比率である。銅線だけでなく、絶縁体、冷却ダクト、インターリービング方式、および誘電試験レベルを満たすためのクリアランスにもスペースを確保する必要がある。

窓空間係数は積層設計と相互作用する。なぜなら、リム幅、ヨーク高さ、またはステップラップ形状を変更すると、利用可能な窓が変化するためである。コアショップは積層を容易にするためリム寸法の微調整を提案することがあり、その変更は窓係数と巻線レイアウトに直接波及する。

パンチング そして 足踏み 大量生産における積層板の切断では、依然として主流の方法である。これらは切断端付近に塑性変形を生じさせ、局所的に保磁力と損失を増加させる。この損傷領域の深さとその重要性は、工具の切れ味、クリアランス、およびメンテナンス状態に依存する。

レーザー切断 その他の精密切断法は機械的応力を低減するが、熱的影響を伴い、コーティング状態に影響を与える可能性がある。試作品や少量生産ではレーザー切断積層が一般的であり、応力分布が異なるため測定されたコア損失はパンチ加工品とはしばしば異なる。

機械的応力は透磁率とコア損失に影響するため、内部永久磁石式機械向けの高度な鉄損モデルでは、負荷と締め付け下における固定子・回転子積層板の機械的変形を明示的に考慮するようになった。これはカタログ値を生成する簡潔なエプスタインストリップ試験とは大きく異なる。

応力除去焼鈍 切断・積層後に施される熱処理であり、応力を緩和することで元の磁気特性を一部回復させる。正確な温度と時間はコーティングの種類やコア組立状態と相互に影響し合う。絶縁や機械的制約のため、全てのコア設計が組立後に焼鈍処理できるわけではない。

アン 層間絶縁不良 積層板間の絶縁コーティングが損傷または汚染された、短いまたは弱い箇所である。これらの欠陥は隣接するシート間で電流が循環するための低抵抗経路を提供し、局所損失とホットスポットのリスクを増加させる。

フラックス注入プローブやサージ試験などの試験方法では、コアを励磁し絶縁破壊を示す応答特性を測定することで、組み立て済み変圧器コアのこのような欠陥を検出できる。現場指向の規格や修理工場では、修理や巻き直し後のコアの許容可否を判断するため、指定された誘導数におけるキログラム当たりワットまたはポンド当たりワットのコア損失試験と力率指標を併用することが多い。

高周波パルス磁気応用においては、より過酷な波形においても損失を管理可能な範囲に抑えるため、追加的な積層間絶縁方式が提案されており、積層構造が絶縁の詳細にどれほど敏感であるかが示されている。

電気鋼板のデータシートを開くと、主要な積層パラメータが並んでいるはずだ:鋼種、板厚、比損失値、保証積層係数。これらの数値は理想的な試験条件を前提としており、打ち抜き加工、積層圧力、焼鈍処理の選択によって目標値が変動することを理解している。

コア図面を見ると、接合タイプ(突合せ、斜め接合、段重ね)とパケット配置から、フラックス集中部や磁気歪みによる高温スポットの位置がわかる。モーターでは、歯とバックアイアンの形状、積層長、スロット充填率が、積層設計をトルクリップル、損失、製造性に直接結びつける。

そして試験結果が届いた時——予想より高いW/kg値、力率のずれ、モデルよりわずかに高い温度上昇——ここで用いられる専門用語こそが、問題が鋼材のグレードにあるのか、積層板の厚さにあるのか、想定した積層効率にあるのか、シート間の絶縁品質にあるのか、あるいは過度に追求した窓とスロットの要因にあるのかを、正確に議論するための手段となる。

この用語集の真の目的はここにあります:曖昧な議論を減らし、的を絞った質問を増やし、モーターコアや変圧器積層板が議題に上った際に、電磁設計、製造、サプライヤー間で共通言語を確立することです。