Sinoのラミネーションスタックにお任せください!

プロジェクトをスピードアップするために、ラミネーションスタックに以下のような詳細なラベルを付けることができます。 寛容, 材料, 表面仕上げ, 酸化絶縁が必要かどうか, 数量などなど。

私がよく発見するエネルギー消費の大きな要因のひとつは、コアのロスである。その大きな要素はヒステリシス損失です。ヒステリシス損失は、誘導モーターがいかにうまく作動するかに悪影響を及ぼします。この損失は、有用な電気エネルギーを捨てられた熱に変えてしまう。

このメッセージでは、この難しいヒステリシスロスについて私が発見したことをお伝えしたいと思います。ヒステリシス損失をなくすために、モーターコアにスチールラミネートを使用するなど、古くから信頼されてきた方法について見ていきます。その後、軟磁性複合材料(SMC)のような、より最近のアイデアを探ります。SMCとスチールラミネートの比較は、明確な選択なのでしょうか?あなたのモーターレイアウトにはどちらが適しているのかがわかります。さらに重要なこととして、なぜこれがエネルギーの節約やはるかに優れた電気機器の構造にとって重要なのかがわかるでしょう。この短い記事は、あなたが純粋にモーターの有効性とそれを可能にする材料を理解するつもりなら、あなたの時間の価値があります。

これに似ていると考えてほしい。内部の磁性体は 誘導電動機 磁気の方向を非常に速く切り替える必要がある。これは何度も行われ、しばしば1秒間に行われる。この素早い切り替えにより、ステーターとローターが連動してモーターを回転させる。しかし、この切り替えは磁性体にとって完全にスムーズなものではなく、非常に簡単なものでもない。材料はこの調整に少し耐える。この抵抗、つまり「磁気摩擦」は熱を発生させる。この熱は無駄な電力です。私たちはこの電力の無駄をヒステリシス損失と呼んでいます。これは、あらゆる種類の電気機械で鉄損と呼ばれるものの重要な一部です。

大きな要因は、このヒステリシスロスだった。ステーターコアの磁性体は、素早い磁気の変化に無闇に対応することができなかったのだ。この戦い、反応の遅れが "ヒステリシス "である。ヒステリシスはモーターの磁性部品に発生する。磁束密度が変化すればするほど、ヒステリシスの損失は大きくなる。良い電気モーターを作るということは、このロスを減らす手段を発見するということなのだ。

そう、コアロスはどんなタイプのモーターにとっても大きなお買い得品なのだ!先ほど話したように、ヒステリシス損失はその一要素です。もう一つの大きな要素は渦電流損失と呼ばれるものです。ヒステリシス損失と渦電流損失、この2つを合わせると、コア損失の合計となります。また、これを鉄損と呼ぶこともある。この損失は、モーターの鉄の部品、例えば ステーターコア そして時にはローターも。それは、優れた電力を温かく、役に立たない回転作業に変えてしまう。つまり、コアロスの大きいモーターは信頼できるモーターではないのだ。

コアロスが電力パイの大部分を占める場合もある。これは、同じ仕事をするために、より多くの電気代を支払うことになることを意味する。モーターも同様に、この浪費されたエネルギーのために熱くなる。モーターが熱くなると、寿命が短くなります。あるいは、より大きく、より高価な冷却システムが必要になるかもしれない。だから、コアの損失を減少させる方法を見つけることは、電気機械を作ったり利用したりする個人にとって信じられないほど不可欠である。これは特に、モーターの有効性の目標で高効率を目指す場合に現実的です。

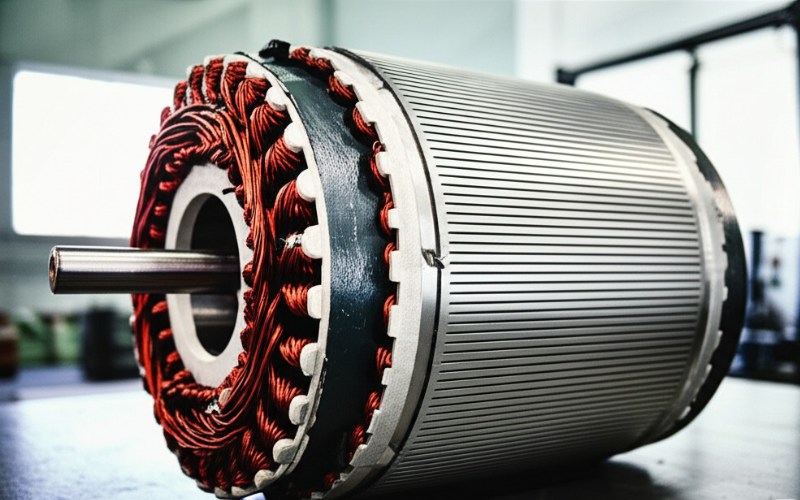

モーターでラミネーションを使用するのは、主にコア損失の一要素である渦電流損失と戦うためです。モータのステータが鉄の固まりでできているとします。モーター内部の電磁界が調整されると(モーターが作動しているときは常に調整されます)、その固い鉄の内部に渦電流が発生します。これが渦電流です。渦電流は電力の小さな渦だと思ってください。渦電流は有益な働きをするわけではありません。ただアイロン内部でくるくると回転し、暖かさを作り出しているだけなのです。ラミネーションは、これらを止めるための独創的な技術です。

ラミネーションとは、極薄の電気鋼板のことだ。ステーターコアを作るには、この薄いシートを何枚も重ね合わせる。最も重要なのは、ラミネートの各シートの間にほんの少しの絶縁材があることだ。この絶縁体が、大きくて効率の悪い渦電流のコースを分離するのだ。そのため、大きな渦が渦電流の損失を大きくするのではなく、はるかに小さな渦が発生する。このような小さな渦は、渦電流による熱を大幅に減少させ、難易度をはるかに低くする。これは、多数の電気モーターでステーターを作る極めて一般的な方法である。ラミネーションそのもののスタイルが、これがいかにうまく機能するかの鍵となる。

従来型 スチールラミネート は、誘導モーターの渦電流損失をカットするのに非常に優れています。特殊な電気鋼の薄いシートを使うことで、大きな渦電流が流れにくくなるのです。これは、コア損失の1つの要素を削減する大きな勝利です。ヒステリシス損失の部分については、ラミネーションに使用される電気鋼の種類が重要です。いくつかの鋼は、その小さな磁区がより速く方向を変えることができるように作られています。これは抵抗が少ないことを意味し、したがってヒステリシス損失も少なくなる。

しかし、ラミネーションはすべてのコアロスに対する完璧な解決策ではない。電気鋼板自体のヒステリシス・ロスは、それがどれほど優れているかにかかわらず、まだ残っている。また、ラミネーションが互いに完全に保護されていなかったり、同軸アセンブリが損傷していたりすると、渦電流が流れる経路を見つけてトラブルを引き起こす可能性がある。同様に、ラミネーションの大きな側面は、磁束(磁力)が主にラミネーションシートの水平面に沿って移動することを望むようになるということです。このため、特にあらゆる方向に向かう複雑な磁束経路が必要な場合、モーターのレイアウトによっては制約を受けることがある。このようなラミネート鋼鉄コアは、今日、いくつかの装置RIMで普及している。

ここで、ソフト・マグネティック・コンポジット(SMC)について説明しよう。これはモーター用の新しいタイプの磁性材料です。先ほど説明した従来の積層鋼板とはかなり異なります。SMC材料は、無数の小さな鉄粒子から構成されていると想像してください。この小さな鉄粒子のひとつひとつが、超超スリムな電気絶縁層でコーティングされています。その後、これらの層が非常にきつく押し固められます。金型に押し込んでカビ付けし、モーターの固定子コアのような丈夫な形状にする。この工程を経ることで、良好な密度を得ることができる。

その可能性には、誰もが興奮した。それぞれの小さなビットが隣接するビットからシールドされているため、SMCは渦電流を止めることができます。SMCコアの渦電流損失は、特にモーターが高速または高周波で動作している場合、本当に低く抑えることができます。このことは、モーターレイアウトの新しい扉を開くものであり、特に旧来のモーターとは異なる方法で動作することが要求される先進的なモーターに適しています。これらの複合材料は、電気機械の磁気部品がどのように作られるかを考える全く新しい手段を用いている。SMCの用途は拡大している。

SMC材料はいくつかの方法で誘導モーターのヒステリシス損失を管理しますが、それは少し違います。軟磁性複合材料(SMC)を作るために使用される鉄粒子は、磁気的に「柔らかい」ように選択されます。これは、内部の磁気方向がより簡単に前後に反転できることを示している。反転しやすくなると、ヒステリシス損失が減少する。これは素晴らしいことだ。とはいえ、SMCを作る手順では、粒子を大きな圧力で押し出すことになる。この押しつけは、しばしば小さな粒子に小さなストレスと不安を与える。このストレスは、残念なことに、ヒステリシス損失を少し増加させる可能性がある。

そのため、ヒステリシス損失に関しては、SMC材料とのトレードオフになることが多い。非常に小さなビット寸法と絶縁は、全鉄損、特に渦電流損失成分を下げるのに優れています。しかし、SMCコアの密度は、一般的に、強力な電気鋼積層で作られたコアよりも少し低くなります。この密度の低さは、磁気性能がそれほど強くないことを示唆しています。全く同じ量の磁力を伝えるには、もう少し多くのSMC材料が必要になるかもしれません。これは間接的にヒステリシス損失のイメージに影響を与える可能性があります。モーターの最適設計は、これらの要因を安定させる必要があります。設計者は一般的に、FEA(有限要素解析)のようなコンピュータ・ツールを使用してこの点を研究し、磁性材料の選択を最適化します。

誘導モーターのSMCとスチールラミネートを直接比較すると、非常に興味深いことがわかります。かなり低い周波数(壁コンセントから出る毎秒50回や60回など)で動作する多くの基本的な誘導モーターでは、ヒステリシス損失をチェックすると、通常、古き良き電気鋼板ラミネーションが先に出てきます。ラミネーションに使用される特殊な電気鋼は、このような速度でのヒステリシス損失が非常に低くなるように、非常に精製・加工されています。一方、SMCは、動作の規則性が高くなると、最大の利点を発揮する傾向がある。これは、渦電流損を大幅にカットすることがSMCの最大の長所であるためで、高速ではこれが大きな問題となる。

従って、この比較における最良の選択は、特定の誘導モーターとその使用方法によって決まります。いくつかの典型的な誘導電動機では、固定子の磁界はライン周波数と呼ばれる周波数で変化します。このようなかなり低い速度では、コア損失のヒステリシス損失は渦電流損失よりもはるかに大きくなります。このような場合、軟磁性複合材料は、実際にはもう少し高いヒステリシス損失を示す可能性があります。しかし、特殊な誘導電動機の設計や、非常に高速で回転する必要がある電動機では、SMCが勝者になる可能性もあります。多くの場合、技術論文ではこのような方法で特定のメーカーの総合的な比較評価を行います。

これは、誰もが尋ねる大きな質問です:SMC材料は、モーターでラミネート鋼よりもコア全体の損失を最小限に抑えることができますか?真実の答えは "場合による "です。軟磁性複合材(SMC)は、渦電流損失を削減することに優れています。もし、渦電流損失が問題を引き起こす主な悪者であるようなモーターレイアウトであれば、SMCコアを使用することで、コアの総損失を大幅に低減することができます。これは、高速電動モーターや、非常に複雑な3次元(3D)磁束経路を持つ電動モーターによく見られる状況です。これらは、一般的なレベルのラミネーションシートを効率的に利用することが難しく、さらに困難なコースです。

しかし、ヒステリシス損失がコア損失問題の大きな要素である場合(低速モーターで起こりうる)、鉄損を低減するためには、最先端の電気スチールラミネーションがより良い選択肢となります。もう一つ覚えておくべきことは、SMCの密度は通常、強力なスチールラミネートよりも低いということです。これは、モーターがそれ用に注意深く開発されていない限り、磁気性能(寸法に対してどれだけの磁力を扱えるか)が少し低下することを意味します。ですから、通常、ラミネートされたスチール製ステーターコアをSMCコアに交換するだけで、魔法のような効果を期待することはできません。選択した特定の磁性材料に対して、ステータとロータを含むモータ全体のレイアウトを最大化する必要があります。有限要素解析(FEA)によるシミュレーション結果を活用することは、以下の点で非常に重要です。

軟磁性複合材(SMC)を誘導電動機のコアに使用する場合、他の製品と同様に注意すべき点がいくつかあります。1つの重要な要因は、SMC製品は一般的に、高級電気鋼と比較して磁束密度の飽和値が低いということです。これは、"完全 "になる前に、同じ量のスペースでかなり多くの磁気 "パワー "を運ぶことができないことを意味します。スタイルと最適化においてこれを考慮しなければ、モーターをもう少し大きくする必要があるか、あるいはそれほど強力でない可能性があります。また、SMCの機械的靭性は強靭な鋼鉄よりも低い場合があり、これはモーターの用途によっては問題になることがあります。

さらに考慮しなければならないのは、コストと部品の作り方です。SMCはステーターコアの形状を非常にトレンディーで複雑な3D形状にすることが可能で、軸流永久磁石(AFPM)マシンやトルクリップルの最小化を目指す設計のような特定のモータートポロジーには大きなプラスになり得ますが、SMC製品自体やSMCコアを作る製造手順は、電気モーターの種類や製造量によってはかなり高価になる可能性があります。さらに、密度が低いということは、スチール製ステーターに含まれる鉄の量が少ないのと同じ磁気的な仕事をするために、重量または体積でもう少し多くのSMC材料が必要になる可能性があるということです。全体のレイアウトと製造手順を考える必要があります。これらの新素材と製造戦略の信頼性もまた、SMCの効率を高めるための継続的な研究課題です。

第一に、高効率の高速電気モーターを作るのであれば、SMCは非常に強力な挑戦者である。高周波での渦電流損失を驚くほど抑えることができるSMCの能力は、そこで非常に大きなメリットとなる。これはモーター性能の向上に役立ちます。第二に、モータのスタイルが難しい3次元磁束経路を必要とする場合、つまり平坦なスチールラミネートで作るには本当に厳しい、あるいは面倒な形状を必要とする場合、SMCの適用は素晴らしいアイデアです。これは、軸流永久磁石 (AFPM) 機、磁束スイッチング永久磁石 (FSPM) 機、またはヨークレスやフラクショナル・スロット・モーターのような特殊なコンセプトのモーターによく見られます。SMC モータは、このようなユニークなトポロジ ー・オプションを可能にします。

また、磁気部品に積層造形のような革新的な製造方法を見出そうとしているのであれば、SMCのような複合材料はその将来において大きな役割を果たす可能性があります。永久磁石同期モータのレイアウトや、永久磁石ブラシレスDCモータであっても、極端に低いコギングトルクや滑らかな出力トルク(トルクリップルの低減)などを真に最大化したい場合、SMCはエンジニアに固定子のための全く新しい設計の自由を提供します。有限要素解析(FEA)のような強力なコンピュータ・システム・デバイスを常に使用して、特定のレイアウト・パラメータに基づいて相対評価を実行します。デバイスの総合的な性能、DUC熱解析、力率、およびモータの有効性への影響を考えてください。また、高トルク密度と信頼性が不可欠な電動式ローリー車など、さまざまな用途に最適なオプションを見つける必要があります。この研究は、その選択を支援することを目的としている。結果は、慎重な設計と最適化が重要であることを示している。