Sinoのラミネーションスタックにお任せください!

プロジェクトをスピードアップするために、ラミネーションスタックに以下のような詳細なラベルを付けることができます。 寛容, 材料, 表面仕上げ, 酸化絶縁が必要かどうか, 数量などなど。

タイカンのモーターはもはや市場で最も過激なユニットではない。デザイナーにとってより有用な存在だ:非常に高速で高密度な第一世代800V駆動システムであり、ポルシェがどこで妥協し、どこで拒否したか、そして真のOEMメーカーがシミュレーション、工場の工具、保証弁護士を単一の回転金属部品の中でいかに調和させるかを示している。

紙面上では、タイカンのリアモーターは最新の900ボルトハードウェアと比べると控えめに見える。研究文献によれば、ポルシェユニットのアクティブ部品約47kgから約350kWを発生し、出力密度は約7~8kW/kgである。一方、ルーシッドの900ボルトモーターは約34kgから500kW近くを発生し、出力密度は14kW/kgを超える。

その差は単なる磁石の巧妙な仕掛けではない。それは対象となる使用ケースとリスク許容度を反映している。 タイカンには、量産化が比較的新しい800Vスタックとヘアピン型固定子を用いた、プレミアムブランドにふさわしい耐久性を備えた再現性のある性能が求められた。ポルシェは、いかなる代償を払ってもキログラム当たりの記録的な出力ではなく、パッケージ1リットル当たりの高出力密度を選択した。公式文書では、積極的なスロット充填とコンパクトなパッケージングにより、前後駆動モジュールがクラス最高のkW/リットルを達成していると強調されている。

設計者にとって最初の教訓は不快なものだ。出力密度の数値は少なくとも三つの軸で同時に存在する:1リットル当たり、1キログラム当たり、そして持続出力1分当たりである。 タイカンは静かに第一と第三を最適化し、第二を多少犠牲にしている。顧客がモーター質量の自慢話より連続ラップタイムを重視する場合、これは妥当な選択だ。ルシッド式比出力を追い求めながらタイカンを盲目的に模倣すれば、両方の欠点だけを抱えることになる。

したがって、CADモデルを開く前に、実際に重視する密度を書き留めておくこと。そして他の要素が意図しない方向に動くことを受け入れる。タイカンは、これが失敗ではなく、単なる意識的な選択であることを示している。

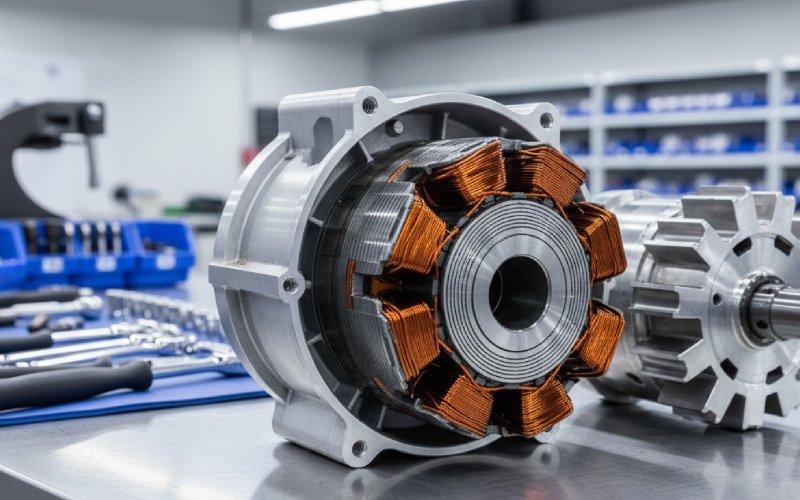

タイカンモーターの設計上の最大の特徴は明らかだ:固定子に丸線ではなく矩形の銅ヘアピンを使用している点である。ポルシェ自身の資料によれば、同じ固定子容積において、従来の巻線では銅充填率が40%台半ばであるのに対し、ヘアピンでは70%弱に達する。これは大幅な向上であり、形状変更だけで20%以上の充填率向上を実現することは稀である。

しかしヘアピンは「工具代と引き換えの無料トルク」ではない。ヘアピンマシンに関する公開された巻線技術記事や学術研究は繰り返し警告している:スロットにこれほど多くの銅を詰め込むと、スロット利用率ではなく交流損失、絶縁応力、接合品質が制限要因となるのだ。

タイカンの固定子はまさにこの応力領域に位置する。高充填率、平坦な導体から 積層外側に水ジャケットを配置し、さらに厄介な部分:ヘアピン状の端部ごとにレーザー溶接された接合部、複雑なバスバー形状、そしてこれら全体にかかる800ボルトの応力。公式発表では効率と冷却性能の向上を強調しているが、分解解説からは製造コストと工程の複雑さが示唆され、これらは次世代モデルで削減される見込みだ。

今日、巻線方法を指定する場合、タイカンは3つの実用的なルールを示唆している。第一に、ヘアピン構造を電気・熱・プロセス・コスト工学を横断する選択として扱い、後付けの「性能オプション」と見なさないこと。 次に、ヘアピン固定子はその溶接再現性に性能が左右されるため、接合プロセスと品質保証の工業化を徹底すること。第三に、絶縁と沿面距離戦略を将来の電圧設計から構築すること。現行モデル年式だけでなく将来を見据える必要がある。なぜならヘアピン固定子を400Vから800Vへ移行させることは、単純なスケールアップ作業ではないからだ。

タイカンは安全マージンを確保したヘアピンカーブをこなす。中国とカリフォルニアの新世代モーターは、AC損失低減、セグメント化された導体、より高度な冷却技術により性能低下の一部を挽回しようとしている。これを読んでいる設計者たちはおそらく居心地の悪い中間地点にいる。まさにそこが2019年のタイカンの居場所だったのだ。

マーケティングの主張は単純明快だ:800ボルトバッテリー、低電流、細いケーブル、高速充電。 最近の分析における計算も同様に明快だ:DC充電電力が約250~270kWの場合、800ボルトシステムでは約350~380Aが必要となるのに対し、400ボルトパックでは600A以上を消費する。ジュール損失は電流の二乗に比例するため、熱負荷は急激に低下する。

モーター設計者はマーケティングの世界に生きるわけではない。高電圧化は絶縁設計、クリアランス距離、部分放電管理、電磁干渉(EMI)といった課題へと痛みを移す。高電圧巻線に関する技術文書は、800ボルト以上の機械では直列巻線数を増やし絶縁積層構造を見直す必要があると指摘する。同じ固定子で直流リンク電圧を単純に倍増させることは、どこかで代償を払わずに実現できないのだ。

ポルシェのソリューションは全てを統合する。ヘアピン固定子の矩形導体は幾何学的制御の優れた明確なスロットに配置され、絶縁厚さと沿面距離の定義を容易にする。 パルス制御インバーターは後輪軸上の「バルコニー」配置で駆動モジュールに直接搭載され、交流経路を短く保つと同時に、モーター・インバーターアセンブリ全体を単一の800V絶縁対象として扱うことを可能にした。同時に、レゾルバーフィードバックとインバーター制御は十分に精密に調整されており、同期運転・磁束減衰・回生機能の全てが、この電圧範囲全体で許容範囲内の動作を実現している。

設計者にとっての主な教訓は、電気系統を単一のユニットとして設計する必要があるという点だ。固定子スロット形状、ワニス、バスバー配線、DCリンク配置、インバータパッケージングは、同一の設計ループで統合されなければならない。タイカンは競合他社がまだ400Vに留まっていた時代に800Vでこれを実現した。初期世代の複雑さを代償としたが、システムエンジニアリングのハードルをクリアしたのである。

逆の手法、つまりモーターチームはここ、インバーター供給元はあちら、バッテリーは別の場所、そして最後に誰かがそれらを組み立てるという方法は非常に魅力的に思える。しかしタイカンのモーターは、その緊密に統合されたモジュールと極めて短い三相経路によって、静かにその手法に異議を唱えている。

テイカンの分解作業と独立系解説は常に一つのテーマに帰着する:この車両は非常に複雑な冷却ネットワークを備えている。複数のループ、追加ラジエーター、床下を走る大量のホース配管——これらは全て、持続的な高性能走行時のバッテリーとモーターの温度制御を目的としている。

モーター側では、ポルシェは固定子周囲の従来型ウォータージャケットに加え、ヘアピンオーバーハング部へのオイルエンドスプレーを採用している。これは高密度EVモーターで現在一般的な手法だ。オイルは銅端部から熱を吸収し、水冷回路へ放熱する。タイカンを例に挙げた技術概要書によれば、多くのOEMメーカーは現在、このスプレーシステムをサポートしスロット温度を制御するため、追加のラジエーターとポンプを装備している。

純粋な電力密度の観点から見れば、それは正しい判断だ。銅充填率約70%のヘアピン形固定子は積層板への熱伝導性に優れるが、最も高温となる領域は巻線の端部だ。電流が集中し、局所的な交流損失が急増する箇所である。この部分にオイルを充填することで、2トンを超える重量の車両において連続出力と再現性のあるトラック性能を確保できる。

システムとコストの観点から見ると、これは痛手となる。部品点数の増加、潜在的な漏れ箇所の増加、校正作業の増加、そしてサービス複雑性の増大を招く。直接伝導封入などの代替手法は、能動的なオイル噴射ではなく受動的な樹脂ベースの経路を用いて同等の熱性能を達成しようとしており、モーター1台あたりの大幅なコスト削減を主張している。

テイカンは「冷却に先行投資し、後で簡素化する」という設計のケーススタディとなった。EVプラットフォーム開発の初期段階では、熱的余裕とブランドの信頼性を確保するため複雑な設計を選択し、稼働サイクルや故障モードの理解が深まった段階で、そのループをより受動的な手法に置き換える中期計画を立てるかもしれない。重要なのは、配管設計で知見を買っているという事実を正直に認めることだ。ポルシェは明らかにそうした。

タイカンの駆動モジュールは、内部構造だけでなく配置場所でも注目に値する。ポルシェの技術資料によれば、フロントアクスルユニットはモーター、ギアボックス、アクスルシャフトを同軸配置とし縦方向のスペースを最小化。一方リアアクスルモジュールでは、2段変速ギアボックスとモーターをアクスルと平行に配置し、インバーターを「バルコニー」位置と呼ばれる上部に取り付けている。

これは単にフロントトランクに詰め込むだけの話ではない。モジュールへのインバーター統合により、大電流配線が簡素化され、相間ケーブルが短縮される。これによりエンジニアはNVH(騒音・振動・ハーシュネス)、シール、熱インターフェースを統一的に扱えるようになる。同時に、モーターはより大きな製品の一部として誕生する——特定の取付ポイント、衝突荷重、音響目標を備えた密閉型駆動ユニットとして。

モーターを単独で設計するエンジニアへの静かな警告だ。モーターは単なるモーターではない。より大きなアセンブリにおける機械的・冷却・電気的な接点であり、モジュール単位で評価される。ポルシェは明示的に、e-マシンだけでなくドライブユニット全体の「リットル当たりkW」を重視する。これが内部のゲートキーパーが、あなたをタイカンクラスのハードウェアと比較する基準となる。

タイカンはこの統合の代償も示している。整備性は低下し、モーターやギアボックスの故障はモジュール全体の交換を意味する可能性がある。しかし主要コンポーネントが同一設計チームによる調整済みパッケージとして供給される場合、NVH(騒音・振動・粗さ)や衝突時の堅牢性は制御しやすくなる。

上記のすべては、少数の設計軸に集約される。下表は完全な仕様書ではなく、各軸におけるタイカンの性能と、設計者が模倣・疑問視・逆転させる可能性のある要素をまとめたものである。公式ポルシェ情報、独立系分解調査の知見、およびタイカンと新型800~900ボルトプラットフォームを比較した最新研究を統合した内容となっている。

| 設計軸 | タイカン選択(簡略版) | 自動車/EV設計者向けの要点 |

|---|---|---|

| 電力密度優先 | モジュールレベルでは非常に高いkW/リットルを実現;最新の900Vモーターと比較すると、有効部品重量あたりのkWは中程度。 | ご自身の使用ケースにおいて真に重要な解像度を決定し、それを基準に設計してください。他の解像度は比較すると見劣りすることを受け入れる必要があります。 |

| 巻線技術 | 長方形のワイヤーヘアピン、約70%銅充填、レーザー溶接接合部、複雑なバスバーレイアウト。 | ヘアピンは、AC損失、溶接品質、絶縁性を考慮したシステム選択として扱い、後付けの性能向上策として捉えるべきではない。接合プロセスと品質保証プロセスに早期から投資すること。 |

| 電圧アーキテクチャ | 800Vパックと800Vモーター/インバータースタックにより、絶縁コストとBMSの複雑化を代償として電流とケーブル質量を低減。 | モーター、インバーター、バッテリーの設計を統合する。スロット絶縁や母線を含む全系統を再設計した場合にのみ、高電圧化が有益である。 |

| 冷却戦略 | 水冷ジャケット付き固定子に加え、ヘアピン端巻線へのオイル噴射冷却を、追加ラジエーターを備えた比較的複雑な多ループ冷却システムで支える。 | 初期世代では、熱的余裕と性能評価を確保するため、積極的で複雑な冷却を正当化できるかもしれない。理解が深まるにつれ、よりシンプルで受動的な解決策へ向けた長期的な道筋を計画せよ。 |

| モジュールパッケージング | 高集積駆動ユニット:モーター、ギアボックス、インバーターを単一モジュールとしてパッケージ化し、両軸周りをコンパクトに配置。 | モーターを独立した部品ではなく、モジュラー駆動ユニットの一部として設計すること。パッケージング、NVH、配線上の利点は、通常、サービス上の不利益を上回る。 |

| パフォーマンス哲学 | トラック走行可能な連続出力と強力な回生性能を備え、単なる瞬間加速性能に留まらない。効率域を拡大する2段式リアギアボックスを搭載。 | デューティサイクルを正直に定義せよ。高負荷動作の繰り返しが発生する場合、表向きの数値が劣る場合でも、連続的な電力供給と耐熱性を優先せよ。ギアボックスの有無は、マーケティングの流行ではなく、この原則に基づいて決定すべきである。 |

2025年までに、タイカンのモーターはもはや絶対的な最先端技術ではない。中国とカリフォルニアのユニットは、より高い速度、より積極的な冷却、そしてより高い比出力を追求している。それでもタイカンは、現実的な制約とブランドリスクの下で、一から設計した高性能駆動システムをいかに投入すべきかを示す、最も明確な量産例の一つであり続けている。

ショールームの喧騒を剥ぎ取れば、いくつかの単純なパターンが残る。高銅充填と800ボルト設計は性能をもたらすが、絶縁と交流損失に注意を払う場合に限られる。豊富な冷却は連続出力を可能にするが、次のサイクルで簡素化できるまでは配管とコストを犠牲にする。モーター・ギアボックス・インバーターの統合はパッケージ性とNVH品質をもたらすが、サービスアクセス性とモジュール性を代償とする。

タイカンのモーターは、そのトレードオフ空間における特定の時点のスナップショットだ。唯一の正解でもなければ、後発のハードウェアが存在する今となっては最良の答えでもないが、非常に誠実な選択である。自社のユニットを設計するなら、各セクションごとに問うべきだ:現在の知見をもって、ここで同じトレードオフを行うか?もし行わないなら、ポルシェがそうした理由を本当に理解していると言えるか?