Sinoのラミネーションスタックにお任せください!

プロジェクトをスピードアップするために、ラミネーションスタックに以下のような詳細なラベルを付けることができます。 寛容, 材料, 表面仕上げ, 酸化絶縁が必要かどうか, 数量などなど。

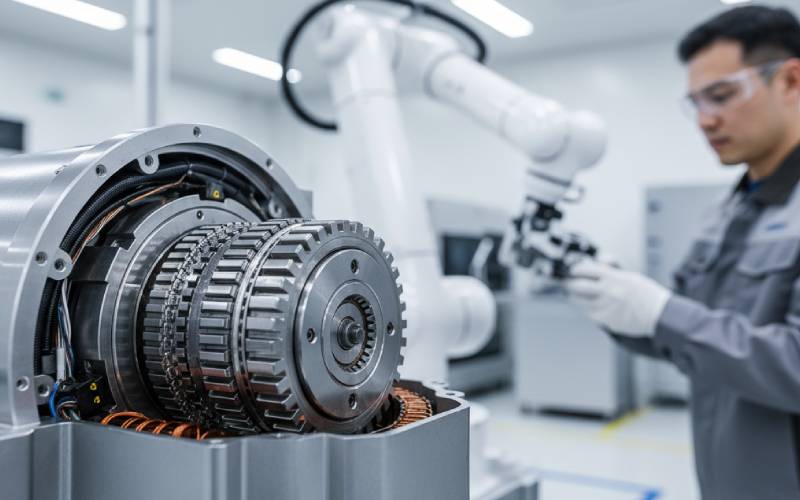

ロボットアームがプリント基板にチップを配置するのを見たり、コボットが人間に部品をそっと渡すのを見たりするとき、あなたは実際には、非常に薄い鋼板の積み重ねが自分の仕事を完璧にこなしているのを見ているのだ。

これらのシートは サーボモーター内部の積層スタック - あなたのロボットがそう感じるかどうかは、静かに判断してほしい。 シルキーで安全 または ギクシャクとうるさいコボットジョイントが10年クールに動くか、3年で自炊するかどうか。しかし、ロボット工学やコボットに関する議論のほとんどは、それについてほとんど触れていない。

この記事では、ラミネーション・スタックの扱いについて説明する。 ファーストクラスデザインレバー ロボット工学やコボットでは、プロジェクトの最後に注文する商品ではない。

サーボモーターはロボット工学の筋繊維のようなもので、コンパクトで高トルク、フィードバックセンサーによって常に監視され、正確な位置と速度を実現します。エンコーダーやレゾルバでループを閉じ、指令された位置と実際の位置を比較し、リアルタイムで補正します。そのため、ロボット、CNC機械、オートメーションラインで圧倒的なシェアを誇っています。

産業用ロボットの場合、その概要は通常シンプルだ: 高トルク密度、スピード、アップタイム.しかし、コボットは余計な制約を加える: バックドライバビリティ、低コギング、低騒音、固有の安全性 人間がぶつかっても。これらの "ソフト "な属性は、コントロール・ソフトウェアだけでなく、磁気コア(ラミネーション・スタック)の内部で起こっていることに深く影響される。

ほとんどの高性能サーボモーターは、依然として 電気鋼 積層低炭素鉄に0.5~6.5%のシリコンを合金化したもので、高透磁率と低コアロスのために選ばれている。 これらのシートは通常 0.1-1.0 mm 渦電流を遮断するため、絶縁材を挟んで積み重ねる。

シートが薄いということは 低渦電流損失 これは、サーボ・ドライブがPWM周波数を高め、ロボット・ジョイントが極数と速度を高めるにつれて、ますます大きな問題となる。同時に、薄型化はコストと製造の複雑さを押し上げるため、本格的なラミネーション・サプライヤーはプレス金型、バリ、コーティングにこだわる。

| デザインレバー | 代表的な範囲/オプション | ロボット工学とコボットにとっての利点 |

|---|---|---|

| 板厚 | 0.1~1.0mm(高性能モーターではしばしば0.2~0.35mm) | 薄いほど渦電流損失が少なく、低温で動作する。 |

| 鉄鋼中のケイ素含有量 | ~0.5-6.5% Si | 高Si化によりコア損失と保磁力を低減し、効率と熱マージンを改善 |

| グレイン・オリエンテーション | 無延伸と粒延伸の電気鋼 | 回転機械の多方向磁束に無指向性、性能に影響 |

| スタックの高さ | トルク目標と形状による | 高さが増す=トルクが増す、しかし慣性、質量、熱負荷が増す |

| スタッキング係数 | スタック全体の高さに対するスチールの比率 | 高倍率=磁路は強いが、バリやコーティングの厚みに敏感 |

| 絶縁コーティングクラス | 各種Cクラス・コーティング/ワニス | 層間抵抗、NVH、熱耐久性に影響 |

何百枚もの薄いシートが魔法のようにくっつくわけではない。以下のような方法で接合される。 接着剤による接着、自己融着(バックラック)、機械的インターロック、リベット/ボルト、クリート、溶接.

研究結果は、常に綱引きをしていることを示している。 機械的強度 しかし、そのようなことは避けたい。 磁気性能の低下 絶縁体にダメージを与えたり、残留応力や歪みをもたらしたりする。接着剤による接合は、低いコア損失と良好な絶縁性を維持する傾向がありますが、溶接や積極的な機械的インターロックは、注意深く管理しないと損失やノイズを増加させる可能性があります。

| 接合方法 | 電磁気の影響 | 機械/製造への影響 | ロボット工学とコボットで輝くとき |

|---|---|---|---|

| セルフボンディング(バックラック、フルフェイスボンディング) | 優れた絶縁性、低コアロス、低層間振動 | 制御されたヒートサイクルが必要、コーティングの均一性が重要 | ハイエンドサーボモーター、低ノイズコボット、高速ジョイント |

| 接着剤による接着 | 非常に低い追加損失、良好なNVH、コーティングの保持 | 余分な工程、硬化炉、入念なQC | 精密軸、半導体工具、静かな協働アーム |

| メカニカル・インターロック(金型内) | 損失がやや大きい(局部応力とコーティングの損傷)。 | 大量生産に最適なコスト効率。 | 量産産業用ロボットモーター、コスト重視のジョイント |

| リベット/ボルト締め | 穴周辺の局所的な磁束の乱れ。 | プロトタイプやレーザーカットのラミネーションに最適。 | 新しいジョイント設計、少量生産の特殊ロボットの試作 |

| クリート/外部クランプ | 正しく設計されていれば、活性領域内での影響は限定的 | 大口径でも構造的完全性が高い。 | 大型ダイレクトドライブトルクモーター、大型産業用軸 |

| レーザー/TIG溶接 | コーティングを損傷させ、局所的な応力/熱影響部を生じさせ、管理されなければ損失を増大させる可能性がある。 | 高速で堅牢、自動化が容易、優れた機械的強度 | ヘビーデューティーサーボとトラクションモーター。 |

もし、あなたのロボットのジョイントが、手でバックドライブしたときに「ノッチっぽい」と感じるのであれば、あなたは次のようなことを感じているはずだ。 コギングトルク - 永久磁石とステーターのティースやラミネーションとの相互作用から生じる寄生トルク。

デザイナーたちは、次のような方法を駆使してこれに対抗している。 電磁設計とラミネーション形状スロットとポールの組み合わせの調整、マグネットの形状の変更、歯先の形状の変更、ラミネーションスタックのスキューなどです。A 斜めのローターまたはステーター 軸に沿ってラミネーションをわずかにねじり、スロット高調波がスタック長に沿って「平均化」されるようにすることで、トルク定数と効率にわずかな影響しか与えずに、コギングトルクとトルクリップルを大幅に低減します。

フェンスで囲まれたセル内で火花を散らす産業用溶接ロボットと、人間の隣で電子機器を組み立てるコボットとでは、リスクプロファイルが大きく異なる。しかし、どちらの内部でも、ラミネーション・スタックは依然として、トルク、滑らかさ、作業可能な熱エンベロープを定義している。

について 産業用ロボットラミネーションの設計は、次のことを優先する傾向がある。 トルク密度、効率、コスト特に大容量では。コギングトルクが多少高くても、ギアボックス、剛性の高い構造、巧みな制御ループが多くを隠してくれるため、許容できることが多い。

について コボットと外骨格システムバックドライバビリティと低見かけインピーダンスが鍵となる。高トルク密度のジョイント・モーターは、低ギア比または準ダイレクト・ドライブ・アーキテクチャと組み合わされることが多い、 コギングと摩擦のすべてが、人間が物理的に感じるものに増幅される.

紙の上では、ラミネーション・スタックは完璧な形状のスタックに過ぎません。工場の現場では、バリの高さ、コーティングの堅牢さ、シャフトのフィット感といった細部が、モーターに実際の個性を与えます。

高速順送プレスとラピッドスタンピングプレスは、ラミネーション生産の主力であり、1つの金型につき数百万回のヒットが可能です。正しく行えば、厳しい公差と高い積層係数が得られますが、不注意に行えば、バリが絶縁体に突き刺さり、層間損失と可聴ノイズを増加させます。多くのサプライヤーは、スタンピングを次のような方法で補完しています。 レーザー切断、シングルノッチ、ロータリーノッチ プロトタイプや大口径の場合は、インターロック、接着、またはインライン溶接によってスタックを組み立てる。

その上、CMMチェック、ビジョンシステム、鉄損試験機、フランクリン層間抵抗試験などの検査は、シミュレーションしたモーターが実際に入手したモーターであることを確認するために非常に重要です。

スチールを積み重ねた電気鋼板が依然として主流である一方で、次のような方向への追い風が強まっている。 軟磁性複合材料(SMC) や軸方向磁束アーキテクチャを、電気自動車やロボットなどの高性能ドライブに使用することができます。SMCは、3D形状にプレスされた絶縁鉄粉を使用しており、従来のラミネーションと比較して、真に3次元的な磁束経路と簡素化された組み立てでモーターを設計することが可能です。

ロボット工学とコボットにとって、それは次の扉を開くことになる。 パンケーキのような平らな関節また、単純な積層シートでは困難または不可能な、統合された冷却経路やトポロジーも可能です。しかし、SMCは、材料コスト、達成可能な磁束密度、プロセスの成熟度という点で独自のトレードオフをもたらすため、多くの設計は、当分の間、注意深く最適化された積層スタックに依存し続けるだろう。

この時点で、圧倒されそうになるのは簡単だ。そのような状況を打破するために、以下はその一例である。 人間レベルの設計チェックリスト 次回、ロボット関節のラミネーション・スタックを指定する際に、この方法を使うことができる。

ラミネーション・スタックを 戦略的要素 よりスムーズに、より静かに、より予測しやすく、より安全に。

そして今度、誰かがあなたのコボットジョイントの「自然な」感触を絶賛したら、それは非常に薄く、非常に注意深く接合された鋼鉄片の山から始まったことがわかるだろう。