Sinoのラミネーションスタックにお任せください!

プロジェクトをスピードアップするために、ラミネーションスタックに以下のような詳細なラベルを付けることができます。 寛容, 材料, 表面仕上げ, 酸化絶縁が必要かどうか, 数量などなど。

プロジェクトをスピードアップするために、ラミネーションスタックに以下のような詳細なラベルを付けることができます。 寛容, 材料, 表面仕上げ, 酸化絶縁が必要かどうか, 数量などなど。

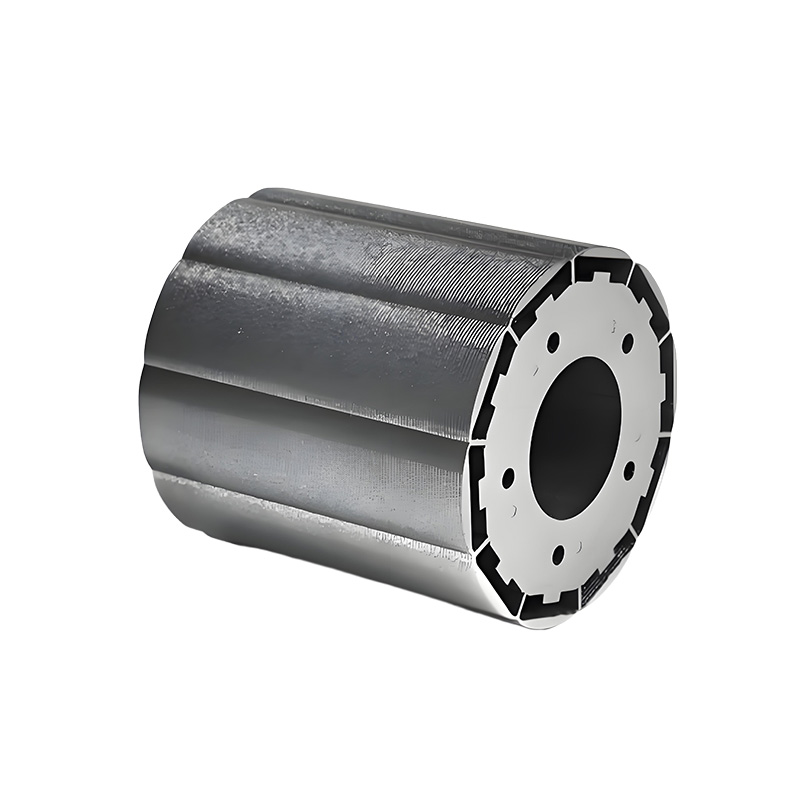

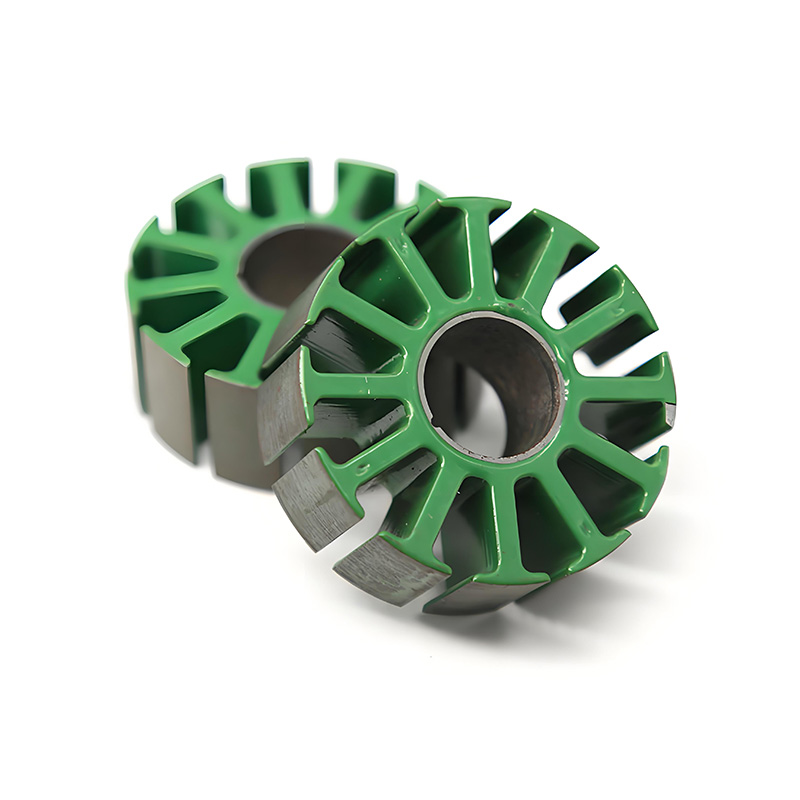

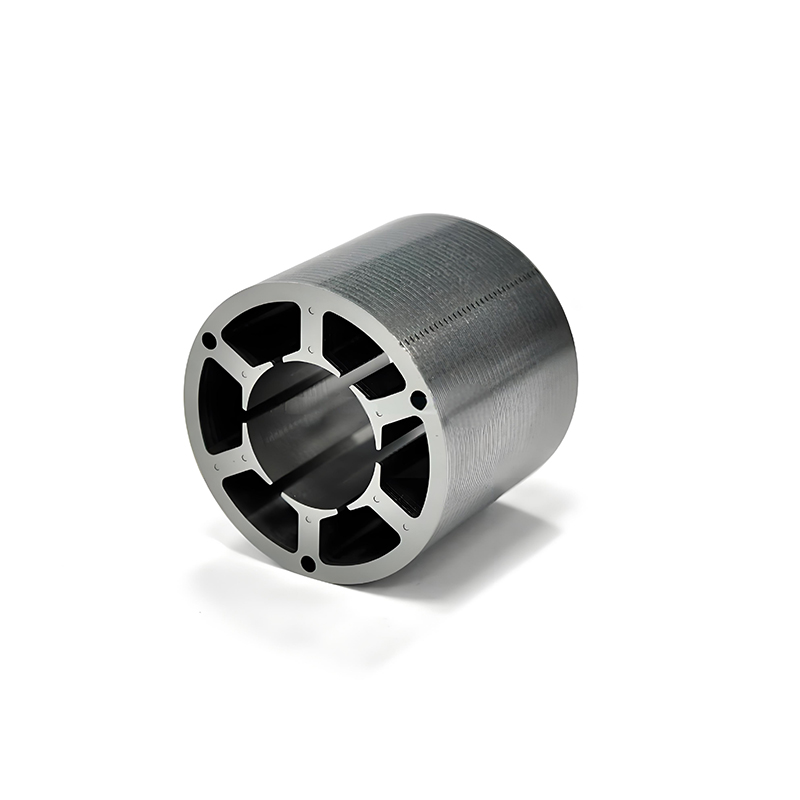

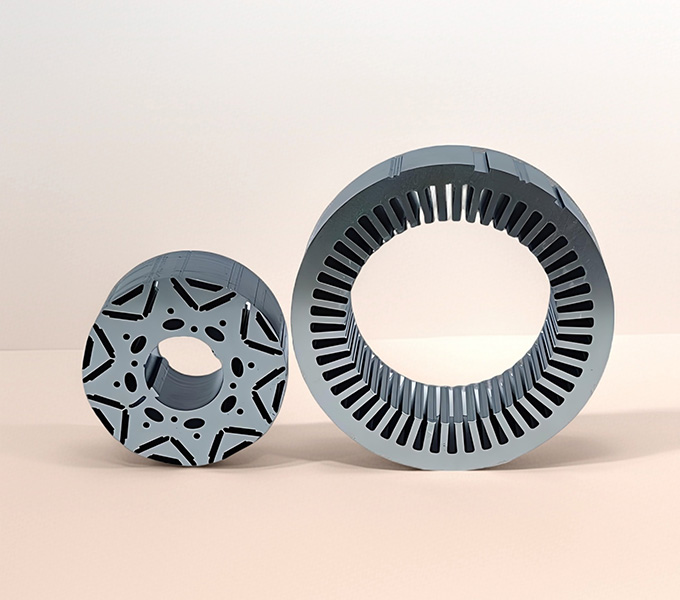

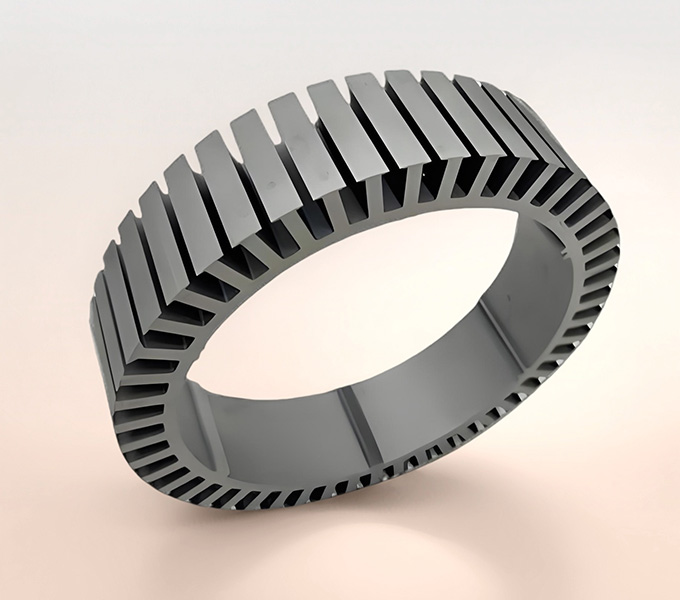

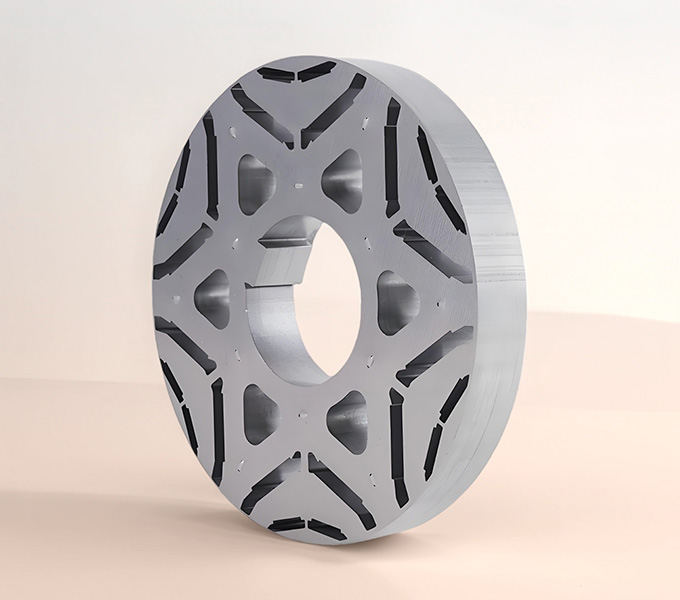

私たちSinoは、高品質なローターラミネートの世界的トップメーカーです。電気モーターの次の波を作るお手伝いをしています。私たちは入念なエンジニアリングに重点を置いています。私たちは新素材を見つけます。そして近代的な製造方法を採用しています。これにより、当社は世界中のモーターメーカーから信頼されるパートナーとなっています。私たちは、さまざまな業界が何を必要としているかを知っています。これには、急成長する電気自動車(EV)市場、大型産業機械、大規模な再生可能エネルギープロジェクトが含まれます。Sinoは、カスタムローターラミネーションソリューションを作成します。これらのソリューションは、モーターの性能、出力、寿命に関する新しい基準を設定します。

スチールの選択は絶対的に重要です。ローターコアの磁気特性(磁化のしやすさ、磁束の大きさ)と電気的損失(ヒステリシスと厄介な渦電流の両方による)を直接決定します。これを間違えると、最初から苦しい戦いを強いられることになります。

1

追加 シリコン (Sinoは3-4%まで、特殊なニーズにはそれ以上含 まれることもある)を鉄に添加すると、電気抵抗率が劇的に向上する。抵抗率が高いということは、渦電流が流れる余地が少ないということです。また、シリコンはヒステリシス損失を最小限に抑えるのに役立ちます。Sinoでは、多様な性能と予算要件に対応するため、さまざまなグレード(M19、M27、M350-50Aなどの呼称で知られているかもしれません。

2

航空宇宙用アクチュエーターや高性能レーシング・モーターなど、磁気飽和を最後の一滴まで絞り出すことが重要な、本当に要求の厳しいシナリオには、コバルト-鉄合金が適しています。コバルト-鉄合金は驚異的な磁束密度を提供します。コバルト-鉄合金は価格が高く、加工が難しい場合がありますが、Sinoは、究極の出力密度が要求される設計において、これらの先端材料を扱う経験を持っています。

3

これらはもう少しエキゾチックだ。非結晶のガラスのような構造で、特に動作周波数が高い場合、ヒステリシス損失が非常に低くなります。より脆く、コストがかかりますが、特定の最先端用途では非常に貴重なものです。Sinoはこれらの新しい材料技術に注目しています。

これらの素材は、高速走行時のエネルギー損失を標準的なスチールと比較して70-80%削減することができる。このため、航空機や高度なロボットなどの特殊用途に最適です。

Sinoでは、超高周波用の繊細な0.1mmから、0.2mm、0.35mm、0.5mmといった一般的なサイズ、さらには低速、高トルク用途の0.65mmや1mmまでの厚さのラミネーションを日常的に製造しています。数百、あるいは数千ヘルツでブンブン回るモーター(高速スピンドルやEV用トラクション・モーターを考えてみてください)には、ほぼ間違いなく、より細い方(例えば、0.2mmや0.35mm)をお勧めします。標準的な50/60Hzの産業用モーターでは、0.5mmのラミネーションが性能と費用対効果のベストバランスを提供するかもしれません。Sinoの正確なコーティング塗布と積層技術は、どのような厚さでもこの要素を最大化することを目指しています。

図解表(Sinoの一般的観測):

特徴 | より薄いラミネート(例:0.20mm by Sino) | より厚いラミネート(例:0.50mm by Sino) |

渦電流損失 | 大幅に低下 | より高い |

ヒステリシス・ロス | 若干高くなる可能性がある | 全般的に低い |

Sinoのプレス加工費 | わずかに高い | より低い |

総合スタッキング係数 | やや低い | やや高い |

理想的な周波数範囲 | 高い~非常に高い | 低~中 |

Sinoでは、以下のような様々なサービスを提供しています。 絶縁コーティング C3(有機ワニス、万能)、C5(無機コーティング、応力除去アニール温度に耐え、優れた絶縁性を発揮)、C6(多くの場合、最も厳しい絶縁要件に対応する、より厚く堅牢な無機コーティング)といった業界分類で呼ばれる。

選択されたコーティングは、ひび割れ、剥がれ、絶縁特性を失うことなく、スタンピングプロセスの剪断力、スタッキングの圧力、モーターの動作温度と振動に耐える強靭さが必要です。Sinoの品質管理には、コーティングの接着と絶縁強度の厳しいチェックが含まれます。

の大量生産に最適な方法である。 ローターラミネーションに多額の投資を行ってきた。 最新鋭スタンピングプレス と精密超硬工具を使用しています。ここでの重要な課題は、バリを最小限に抑えることである。過度のバリは絶縁を損ない、積層間に短絡経路を作り、損失を増加させる可能性がある。Sinoの綿密な工具設計、定期的なメンテナンス・スケジュール、工程内の品質チェックはすべて、実質的にバリのないラミネーションを製造することを目的としています。

Sinoはスタンピングとレーザー切断の両方を提供しています。これはお客様に柔軟性を与えます。

プレスや切断の工程では、鋼材に機械的な応力が発生します。これらの応力は、ヒステリシス損失を増加させ、透磁率を低下させるため、磁気性能にとって悪いニュースです。そのため、多くの高性能 ローターラミネーションを搭載している。 アニーリングステップ.この注意深く制御された熱処理は、材料の応力を緩和し、磁気特性を効果的に「治癒」し、鋼材が意図したとおりの性能を発揮することを保証します。

Sinoでは、単に販売するだけでなく ローターラミネーション私たちは設計されたソリューションを提供します。すべてのモーター設計には固有の要件があることを理解しています。

認定を受けた電気鋼材の調達からラミネート・ローター・コアの最終検査まで、品質管理は私たちのプロセスのすべてのステップに組み込まれています。寸法精度、スタック高さの一貫性、絶縁の完全性を確保するため、高度な計測機器を活用しています。

ローターコアの詳細な設計図がある場合でも、コンセプトがある場合でも、当社のエンジニアリングチームが協力いたします。製造可能な設計(DFM)、材料の選択、最適化など、性能とコストの目標達成をお手伝いします。

新しい設計を検証するために数個のプロトタイプが必要ですか?あるいは、月産数万個に増強する準備はできていますか?Sinoは、あらゆる段階でお客様のプロジェクトをサポートする柔軟性と能力を備えています。

私たちは、お客様の設計チームの延長線上にあると考えています。技術的なサポートを提供し、専門知識を共有し、一緒になって課題を克服していきます。

個々のラミネートの準備が整ったら、最終的なラミネートを形成するために、それらを正確に積み重ね、しっかりと接合する必要がある。 ラミネートローターコア.Sinoはいくつかのテクニックを採用している:

Sinoは完全に品質にこだわっています。すべての工程で厳しいチェックを行っています。

より効率的で、よりパワフルで、より信頼性が高く、より静かな、優れた電気モーターへの旅は、高品質のモーターを通じて直接行われる。 ローターラミネーション そして綿密に組み立てられた ラミネートローターコア.これらの部品は小さいかもしれないが、その影響は甚大だ。

劣悪なラミネーションによるモーター性能の妥協にうんざりしている方、または電気鋼板と精密スタッキングのニュアンスを真に理解している製造パートナーをお探しの方は、Sinoにご相談ください。私たちの品質へのこだわり、高度な製造能力、そしてモーターへの深い理解をお見せしましょう。 ローターコア テクノロジーは製品に具体的な違いをもたらす。

渦電流がモーターの潜在能力を奪わないようにしましょう。 次回のローターラミネーションプロジェクトに関するご相談やお見積もりは、Sinoまでご連絡ください。 パワフルなものを一緒に作ろう

注: プロジェクトをスピードアップするために、ラミネーション・スタックに公差、材質、表面仕上げ、酸化絶縁の必要性の有無、数量などの詳細を表示することができます。

プロジェクトをスピードアップするために、ラミネーションスタックに以下のような詳細なラベルを付けることができます。 寛容, 材料, 表面仕上げ, 酸化絶縁が必要かどうか, 数量などなど。