Sinoのラミネーションスタックにお任せください!

プロジェクトをスピードアップするために、ラミネーションスタックに以下のような詳細なラベルを付けることができます。 寛容, 材料, 表面仕上げ, 酸化絶縁が必要かどうか, 数量などなど。

プロジェクトをスピードアップするために、ラミネーションスタックに以下のような詳細なラベルを付けることができます。 寛容, 材料, 表面仕上げ, 酸化絶縁が必要かどうか, 数量などなど。

Sinoでは、モーターおよびトランスメーカーのトップチョイスとなるべく努力しています。最高品質の シリコンスチールラミネート は、効率的な電気機械のコア部分です。電気用鋼材の改良の長い歴史に基づく長年の経験により、最小の産業用モーターから最大の電力変圧器まで、お客様の製品の性能は、そのコア材の磁力と物理的強度に依存することを知っています。

効率的な変圧器、モーター、発電機の中核には、シンプルでありながら優れた素材であるケイ素鋼板があります。ラミネーションと呼ばれるこの薄く積層されたシートは、エネルギーの無駄を最小限に抑え、ほぼすべての交流電気機械から最高の性能を引き出す鍵です。

その魔法は、わずかではあるが、シリコンという重要な添加物から生まれる。わずか2%から4.5%のケイ素を鉄に混ぜるだけで、鋼鉄の電気と磁気の扱い方が根本的に変わるのだ。シリコンの主な役割は、鋼鉄の電気抵抗を劇的に高めることで、電力の大きな消耗である「渦電流損失」と直接戦います。同時に、このシリコンの混合は、磁場が仕事をしやすくすることで「ヒステリシス損失」にも取り組み、「透磁率」として知られるものを向上させる。

Sinoでは、どんなケイ素鋼でも使用するわけではありません。お客様の具体的なシナリオに基づいて、グレードと種類を慎重に選択します:

大型の電力変圧器や配電変圧器のように、磁束が主に予測可能な一方向に流れる用途では、GO鋼が王道です。製造中、結晶粒は圧延方向に整列されます。この「容易な」磁化経路により、ヒステリシス損失が大幅に削減されます。SinoはプレミアムGO ラミネートシリコンスチール を製造し、これらの繊細な結晶粒の配向を維持するように加工することで、トランス・コアに最適な性能を保証します。

ゴーズ このタイプは、電気抵抗が高く、電気伝導率が低いため、シリコンが多め(3.0~3.5%)になっていることが多い。 渦電流損失 これは高効率トランスにとって重要である。

ゴーズ 圧延方向に沿ってより優れた磁気特性を示している。 透磁率 (相対透磁率は1.5テスラで30,000を超えることが多い)。 飽和誘導 (通常1.95-2.03テスラ)、そして非常に低い。 コアロス (最良のタイプでは1.7T/50Hzで0.90W/kgと低い)。

磁束経路がより複雑で多方向性を持つ電動機、発電機、小型変圧器では、NO鋼が主力となる。NO鋼の結晶粒はランダムに配向しており、積層面内のあらゆる方向で優れた磁気特性を発揮します。Sinoは、幅広いNO シリコンスチールラミネート洗濯機のモーターから車のオルタネーターまで、あらゆるものに最適だ。

NGOES モーターのラミネーションに必要な難しい打ち抜きや成形に重要な、成形や曲げをしやすくするために、シリコンの量を少し減らす(2.5~3.2%)かもしれない。

NGOES 通常はもっと低い。 透過性 (相対透磁率は約3,000~8,000)、わずかに低い。 飽和誘導 (1.7-2.0テスラ)以上である。 コアロス (種類と厚さによって異なるが、1.5T/50Hzで1.5~3.5W/kg)。

マイナー合金元素の影響: シリコン以外にも少量の元素が注意深くコントロールされ、その特徴を微調整している:

このような損失について話すのも一つの方法だが、具体的な利点を見てみよう。正確な数値は特定の鋼種、周波数、磁束密度によって異なるが、一般的な影響は明らかである:

コア素材/構造 | 相対的渦電流損失 | 相対ヒステリシス損失 | 典型的なシナリオ | Sinoのバリュー・プロポジション |

ソリッド・アイアン・コア(AC用仮説) | 極めて高い | 中~高 | ほとんどのAC機器には適さない | ラミネーションの基本的な必要性を示す |

ラミネート標準炭素鋼コア | 中程度 | 中程度 | 低価格、低性能チョーク | Sinoは優れたケイ素鋼に焦点を当て、より高い効率を実現 |

SinoのラミネートNO珪素鋼板 | 低い | 低い | モーター、発電機、小型変圧器 | 最適化された材料選択、安定した低損失のための精密スタンピング |

SinoのラミネートGOシリコン・スチール | 非常に低い(フラックスが揃っている場合) | 非常に低い | 電力・配電変圧器 | 変圧器の効率を最大化するため、結晶粒の配向を維持するための専門的な取り扱い |

アモルファス金属積層(参考資料) | 極めて低い | 非常に低い | 高周波、高効率のスペシャリティ | 優秀ではあるが、Sinoのケイ素鋼は、ほとんどのニーズに対して優れたコスト/利益を提供する |

(出典):これらは、Theodore Wildi著 "Electric Machines, Drives, and Power Systems "のような電気工学の教科書で確立された原則と、メーカーのデータ傾向に基づく例示的な比較です。ArcelorMittal、Voestalpine、POSCOのような鉄鋼メーカーの特定のデータシートには、正確な損失曲線が記載されています)。

無駄なエネルギーを削減することは大きなメリットだが、一方で高品質も重要だ。 シリコンスチールラミネート Sinoの製品は、それ以上のものを提供します。パワフルでコンパクトな電磁設計を実現するための基本です。

1

ケイ素鋼、特にSinoは高い透磁率を誇ります。つまり、コイルに流れる磁化電流が少なくても、強い磁場(モーターのトルクやトランスの電圧変換に不可欠)を得ることができるのです。電流が少ないということは、より細いワイヤーが使えるということであり、また銅巻線自体の I²R ロスが減るということでもあります。これはすべて、デバイス全体の効率を高め、巻線の製造コストを下げることにつながります。

2

あらゆる磁性体には、磁束を通すことができる限界がある。この "飽和点 "を超えると、磁場をさらに押し込もうとしても収穫は少なくなる。つまり シリコンスチールコア 当社が製造する部品は、飽和磁束密度の高い材料で作られています。これにより、デバイスは飽和することなく、より高い磁場強度で動作することができます。そのため、同じ出力であれば、より小型で軽量なデバイスを設計することができます。Sinoの シリコンスチールラミネート これにより、エンジニアは磁気性能に妥協することなく、設計の限界を押し広げることができる。

高品質ラミネートシリコンスチールの用途は広大で、現代生活のほぼすべての側面に触れています。Sinoは、そのようなラミネートを提供できることを誇りに思っています:

これらのユニットの効率は最も重要であり、何千もの変圧器にわたって何パーセントかの損失が発生するだけでも、莫大なエネルギーの浪費になります。SinoのGOシリコンスチールラミネーションは、コアロスを最小限に抑え、グリッドの安定性を最大化するために不可欠です。 電子レンジから携帯電話の充電器まで、小型トランスは効率的でコンパクトである必要があります。SinoのNOラミネーションは、このような様々な場面で優れた性能を発揮します。

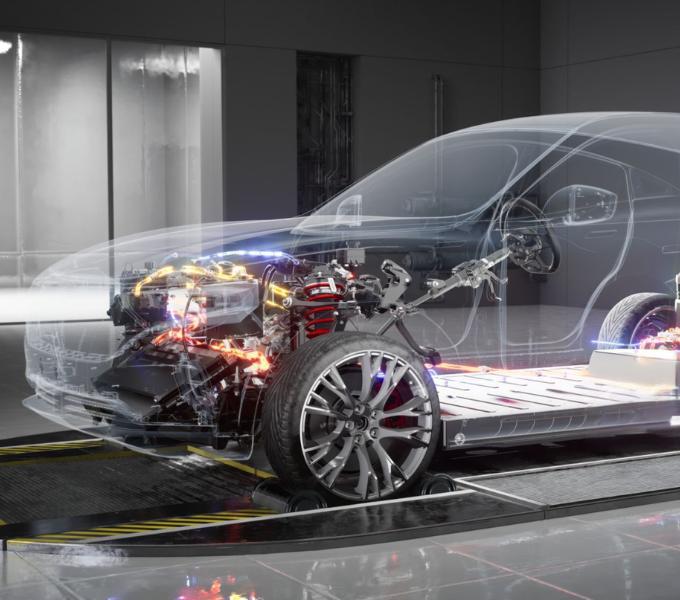

工場は電気モーターで稼働している。ここでの効率とは、運転コストの削減とカーボンフットプリントの削減を意味します。Sinoのモーターのステーターとローター用のケイ素鋼板ラミネーションは、より多くの電気エネルギーを機械的な仕事に確実に変換します。 EVのパワートレインの中心は電気モーターです。高出力密度(より小さく軽いパッケージでより大きな出力)と高効率(より長い航続距離)が重要です。自動車メーカーは、これらの厳しい性能目標を達成するために、多くの場合、特殊な薄鋼板NOラミネートシリコンスチールで作られた精密加工シリコンスチールコアに依存しています。Sinoは、このような厳格な基準を満たすための設備を備えています。

発電所の巨大な発電機であれ、風を電気に変換する風力タービンの発電機であれ、効率的な磁気コアは不可欠です。Sinoのシリコンスチールラミネーションの耐久性と一貫した磁気特性は、信頼性の高い発電を保証します。風力タービンのような再生可能エネルギーのセットアップでは、エネルギー変換の最大化が鍵となります。Sinoのラミネーションで作られた発電機のシリコンスチールコアは、風から可能な限りのワットを利用する上で大きな役割を果たします。

インダクタとチョーク電源や電子回路のフィルタリングやエネルギー蓄積に使用される。

ソレノイドとリレー:動作の生成や電気回路の切り替えに使用。

磁気安定器:蛍光灯用(ただし、磁気部品を使用する電子安定器への置き換えが進んでいる)。

原料鉄鉱石から高性能鉄鉱石への道 シリコンスチールラミネート は複雑な多段階プロセスであり、正確で、最新の技術を使用し、厳しい品質チェックを行う必要があります。Sinoの工場では、すべてのラミネーションが磁気的・物理的特性において世界最高基準を満たしていることを確認するために、最新の方法を使用しています。

優れたケイ素鋼の鍵は、原料がいかに純粋であるかということです。厳選された鉄からスタートし、ケイ素の添加量を厳密に管理します(電気鋼の場合、通常2~3.5%)。炭素、硫黄、窒素のような不要な物質は、以下のような近代的な方法で削減されます。 真空脱気 そして 二次精製.これらの元素のわずかな変化でさえ、磁気特性を著しく弱め、増大させる可能性がある。 コアロス ともに ゴーズ そして NGOESこの最初のクリーニングが非常に重要なのだ。

最初の大きな成形工程は熱間圧延で、1100~1250℃の温度で行われる。熱間圧延の最終温度と圧延のしごき具合は、鋼材の最初の形状に直接影響する。 結晶組織.について ゴーズ熱間圧延されたストリップは、その組織が注意深く管理される。 ゴスの質感 後ほど。については NGOES熱間圧延されたストリップの粒径を一定にし、方向をランダムにすることが目標です。当社の特別な熱間圧延計画は、このような特定の結果を得るために微調整され、最終製品の性能の舞台を整えます。

熱間圧延の後、材料は冷間圧延され、通常は1~2段階で行われる。 ダブルコールドリダクション(DCR) の一般的な方法である。 ゴーズこれにより、非常に薄いシート(高周波用途では0.18mmまで)を作ることができ、必要な {110} ゴス・テクスチャー.80%という高さまで絞ることができる。 インターアニール 冷間圧延と冷間圧延の間の工程は、加工硬化と圧延のバランスをとるために厳密に制御されている。 再結晶材料が最終的な磁気特性を発揮する準備が整っていることを確認する。

アニーリング は、珪素鋼の磁気的特徴を作り出す上で、おそらく最も重要なステップである。

レーザーと機械によるスクライビング: について ゴーズ上級 領域絞り込み の後に使用される。 アニール 下げる コアロス さらに レーザースクライビング (非常に精密なレーザーを使用)または メカニカル・スクライビング コントロールされたスポットを作る ドメインの壁.このプロセスにより、より低い価格を実現することができる。 ヒステリシスロス 電源周波数では10-20%で。私たちは、特定の変圧器コアの用途に合わせて、スクライビングの距離、深さ、パターンを非常に慎重に調整し、物理的な損傷をほとんど与えることなく、可能な限りうまく機能するようにしています。

種類と特性: ラミネーションの性能で重要なのは、各シートの表面に施される絶縁コーティングである。これらのコーティングは 渦流 そうでなければ損失が大幅に増加する。私たちはさまざまな種類のコーティングを使用しています:

C6(有機/無機ハイブリッド) は、高ストレス、高周波の用途向けに作られ、熱や粘着性に優れた能力を提供する。コーティングの厚さ(通常1~3マイクロメートル)と焼成温度(250~350℃)は、最高の粘着性、電気絶縁性、後の製造工程での物理的・熱的ストレスへの対応能力を確保するために精密に制御されている。

電気自動車(EV)用モーターのような用途では、より優れた性能が求められるため、超薄型のモーターが必要とされている。 NGOES (0.23mm以下、時には0.10mmまで)。このような薄い板を作るには、超清浄な鋼材、正確な圧延力制御、高度な給油システムが必要であり、表面問題を回避し、寸法を非常に正確に保つ必要があります(例:±0.002 mm)。当社の特殊圧延機は、これらの高度な材料を製造するために設置されており、次世代の電気機械の厳しいニーズに対応しています。

Sinoでは、品質管理は単なる最終チェックではなく、製品製造のすべてのステップの一部です。Sinoでは、あらゆる検査を実施しています:

私たちは、優れたサッカーを創造することを理解している。 シリコンスチールコア は単に金属を切断するだけではない。

当社では、最先端のスタンピング、レーザー切断、ノッチング技術を採用し、非常に厳しい公差でラミネーションを製造しています。これにより、完璧な積層が保証され、エアギャップを最小限に抑え、磁気性能を最大限に引き出します。当社の自動積層プロセス(インターロック、溶接、接着を含む)により、巻線に適した堅牢なコア・アセンブリが製造されます。

弊社は大手製鋼所と緊密に連携し、様々なグレードのラミネートシリコンスチールの特性を深く理解しています。お客様の特定の周波数、磁束密度、損失要件に最適な材料選択についてアドバイスいたします。

原材料の検査から最終的なコアのテストまで、品質管理は当社のDNAに組み込まれています。当社は、バッチ毎に一貫した絶縁完全性、寸法精度、磁気特性を保証します。効率的な積層と層間短絡の最小化に重要なバリの高さ制御を提供することができます。

当社は既製のソリューションを提供するだけではありません。Sinoは、お客様独自のデバイスパラメータに合わせたカスタムラミネーション設計とシリコンスチールコアアセンブリーを開発するために、お客様と協力することを大切にしています。新しいモーター設計のためのプロトタイプが必要な場合も、確立された変圧器ラインのための大量生産が必要な場合も、当社はお客様の専用パートナーです。

品質に妥協することなく、効率的な製造工程とグローバルな調達能力により、競争力のある価格を実現し、卓越した価値をお届けしています。

あなたの次のプロジェクトは、それが革命的な電気モーターであれ、次世代トランスであれ、最先端のインダクターであれ、最高のもので作られたコアにふさわしいものです。Sinoの シリコンスチールラミネート単に部品を購入するのではなく、効率性、信頼性、性能に投資することで、製品を際立たせることができるのです。

電磁気設計の可能性を最大限に引き出す準備はできていますか?話しましょう。今すぐSinoにご連絡ください。 シリコンスチールラミネート そして シリコンスチールコア アセンブリーが貴社の競争力となります。私たちは、お客様の未来の力になれることを楽しみにしています!

注: プロジェクトをスピードアップするために、ラミネーション・スタックに公差、材質、表面仕上げ、酸化絶縁の必要性の有無、数量などの詳細を表示することができます。

プロジェクトをスピードアップするために、ラミネーションスタックに以下のような詳細なラベルを付けることができます。 寛容, 材料, 表面仕上げ, 酸化絶縁が必要かどうか, 数量などなど。