Sinoのラミネーションスタックにお任せください!

プロジェクトをスピードアップするために、ラミネーションスタックに以下のような詳細なラベルを付けることができます。 寛容, 材料, 表面仕上げ, 酸化絶縁が必要かどうか, 数量などなど。

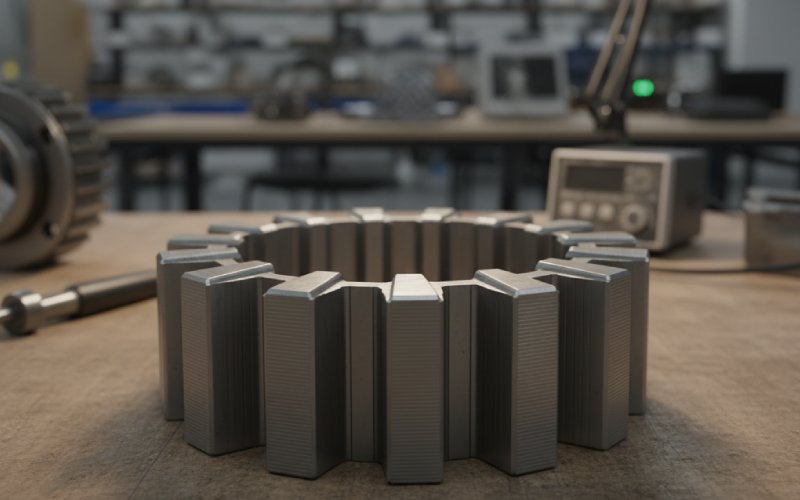

操作上の小細工やマーケティングを剥ぎ取れば、SRMにおける音響上の問題の大半は単純な事実に帰着する: 積層スタック 薄い共鳴シェルのように振る舞い、歯形がそのシェルに最も強く作用する力の高調波を決定する。これら二つの部品を結合設計問題として扱うことで、トルクや効率を大きく犠牲にすることなく、通常数デシベルの騒音低減が得られる。

四相SRMに関する従来の振動研究では、主要な空気伝播騒音は固定子積層板の変形によって駆動され、回転子やハウジング自体によるものではないことが既に示されていた。歯面には強い半径方向の電磁力がかかり、これらの力が積層板の環状モードおよび局所的な歯モードを励起し、鋼材は非常に効率的な音響放射体へと変化する。

より最近のマルチフィジックス研究では、これがラジアル力の時空間スペクトルと関連付けられている。歯面力は、エアギャップ周辺の空間オーダーと、スイッチング周波数および機械速度に結びついた時間オーダーに分解できる。ラジアル力の時間オーダーが、固定子上で同じ空間パターンを持つ構造モードと一致すると、振動スパイクが発生する。 SRMでは、周方向の力高調波が(3N₀±1)次で発生する場合にこの現象が頻発し、速度変化にほとんど影響されない明確なノイズピークとして現れる。

したがって、一般的に「SRMノイズ」が話題になる一方で、積層および歯レベルでの作業はより精密である。目的は、最も強い高調波が敏感な構造モードから離れるか、あるいは十分に拡散して特定のモードを効率的に駆動しなくなるよう、放射方向の力分布を再形成することにある。

設計者は通常、飽和と熱的理由からヨークの厚さ、スタック長、フレームのフィットを早期に固定し、その結果生じる音響特性はそのまま受け入れる。これは便利だが、多くの調整余地を隠している。

固定子振動に関する研究では、ヨークの厚さと積層長が主円周モードを数百ヘルツ単位で移動させることが示されている。厚いヨークは固有振動数を上昇させ、特に高速機械では最悪モードを主電磁励起帯域より上に押し上げることが可能である。同時に、積層板がフレームにクランプまたは接着される方法が減衰と境界条件を制御する。 エンドプレート付き剛性収縮嵌合シェルは、タイロッドで保持された緩くクランプされた積層とは全く異なるモード形状を示す。

歯形状の設計においてこれが重要なのは、抽象的な周波数に対して設計しているわけではないからだ。特定の積層アセンブリの実際のモードマップに対して設計しているのだ。積層構築方法を変更すると、美しく調整された歯先が突然、異なるモードセットにエネルギーを押し込む可能性がある。そのため、組み立てられた固定子モードモデルを無視した「歯形状最適化」は、ハードウェアを構築すると失望する結果になりがちである。

スタック構造を理解すれば、歯形は単なる磁束密度の調整手段ではなく、半径方向力スペクトルを再加重する手段となる。

SRMに関する解析的・数値的研究によれば、各歯にかかるラジアル力密度は、局所的なエアギャップ磁束密度の二乗にほぼ比例する。磁束密度自体は歯先形状と局所飽和状態に極めて敏感である。これは、歯先や歯根におけるわずかな幾何学的変化が、平均トルクに劇的な影響を与えずに、ラジアル力の空間分布に驚くほど大きな変化をもたらし得ることを意味する。

文献や実際のチューニングにおいて、いくつかのパターンが一貫して現れる:

滑らかで丸みを帯びた歯先と慎重に選定された極弧は、整列位置付近のインダクタンス勾配を緩和する傾向がある。これにより、電流が依然として高い状態での半径方向力の急峻なピークが低減される。曲面形状の回転子極と対応する固定子歯先を組み合わせた設計は、実験的に半径方向力と音響ノイズを低減しつつ、一部の8/6形機械において効率を約0.5%未満しか低下させないことが実証されている。

歯先面取りやエッジ付近の微小ノッチは、部分重なり時の局所透磁率を変化させる。明確な高調波目標を念頭に施された場合、これらの形状は放射方向力における特定の空間次数を低減できるが、その代償として他部位で磁束の集中が生じる。このような歯形状と調整された整流角を組み合わせた論文では、トルクリップルに極端な悪影響を与えずに顕著なノイズ低減が報告されている。

固定子周囲の歯幅を変化させたり多歯パターンを導入したりすることで、力場の完全な周期性が破られる。多歯固定子・回転子改良に関する最近の研究では、台形歯、極ブリッジ、先端形状の組み合わせが、自動車規模の駆動装置において電磁性能を許容範囲内に保ちつつ騒音を低減することが示されている。これらのパターンは、支配的な単一の空間オーダーではなく複数の空間オーダーに放射方向の力を意図的に分散させる「制御された欠陥」と捉えることができる。

これらの手法は単独では効果を発揮しない。歯先を移動させると、角度に対するインダクタンス特性が変化するため、従来最適だった電流波形が正確でなくなる。このため「最終的な」歯形状は、単一の静的最適化ではなく、磁界計算と単純なNVH指標の両方を巡る反復プロセスからほぼ常に導かれるのである。

ロータ形状は、トルク密度と風損を最優先に最適化されることが多い。騒音は副次的に生じる。 特に10,000 rpmを超える高速域で動作するトラクション用SRMでは、広いロータースロットにおける風損は無視できない。2025年の三輪車用トラクションSRMに関する研究では、ロータースロット形状を変更してスロット面積を縮小することで風損を低減できることが示された。さらに、これにより生じる半径方向力の変化を完全な騒音シミュレーションで捕捉し実験的に検証することで、音響特性も改善できることが確認された。

8/6 SRMに関する他の研究では、回転子極先端の曲率および多セグメント極形状が検証されている。有効極弧を平滑化し歯面側での急激な飽和を回避することで、これらの設計は効率やトルク性能にほとんど影響を与えずに、ラジアル力のピーク値および関連する音響パワーを低減した。

積層スタックの観点から見ると、ローターは実質的に空間励起のプログラム可能な発生源である。 空間モードの増幅を確認せずにロータ歯形を調整すると、ある周波数帯域の異音を解消した代わりに、別の周波数帯域で新たな異音が発生する可能性がある。より適切な手法は、各候補ロータ形状について固定子歯における半径方向力スペクトルを抽出し、固定子モードマップと照合することである。たとえトルクリップルがわずかに改善されていても、敏感モード付近の力成分を増大させる形状は全て排除すべきである。

スキューはトルクリップルや音響ノイズに対する汎用的な解決策として導入されることが多いが、積層板のスキュー方法の詳細は極めて重要である。

実際には、SRMのスキューは通常、連続する積層板をわずかな角度で回転させることで構築され、これにより積層が軸方向のらせんを形成する。これは固定子、回転子、あるいは両方で実施可能である。 単相および三相SRMを用いた実験では、固定子と回転子のスキューを組み合わせることで、平均トルクの若干の低下と軸方向磁束漏れ増加を代償に、振動と音響ノイズを大幅に低減できることが示されている。スキュー積層板に関するレビューでは、多層スキュー構成において数デシベル程度の騒音低減が報告されており、これは車室内ですでに顕著に認識できるレベルである。

積層スタック設計において、スキューは単なる切り替えではなく、軸方向に沿った放射状力場の位相オフセットである。特定の固定子モードに到達する有効励起は、これらの位相差のある寄与の軸方向和である。支配モードの軸方向形状がほぼ均一な場合、固定子極ピッチに近いスキューピッチは主要な空間高調波において破壊的干渉を引き起こし、効果的である。 軸方向の変動が強いモードがある場合、単純な均一なスキューでは効果が薄く、段差スキューや混合パターン(積層セクションごとに異なるスキューを適用)の方が効果的です。

機械的な側面もある。積層板の傾斜は、積層体全体での歯の荷重分散方法を変化させ、特に軸方向長が短い機械ではモード形状そのものをわずかに変更する可能性がある。また、製造、積層、巻線用スロットや冷却チャネルの位置合わせを複雑化する。したがって、得られる利点は、単純なFEAモデルだけでなく、こうした実用上の課題と照らし合わせて評価されなければならない。

以下の表は、最近のSRM研究および産業現場で報告されている傾向に基づき、広く用いられている積層構造と歯形設計のいくつかの手法と、それらが力、騒音、トルクに及ぼす典型的な影響をまとめたものである。

| デザイン戦術 | 歯におけるラジアル力スペクトルへの主効果 | A特性騒音の典型的な変化(桁数) | トルクリップルへの典型的な影響 | 積層スタック設計に関する注意事項 |

|---|---|---|---|---|

| 丸みを帯びた歯先と最適化された極弧(固定子および/または回転子) | 整列位置付近の鋭いピークを低減し、エネルギーを低次モードへ移行させ、角度に対する力を平滑化する | 適切な電流整形と組み合わせた場合、支配的なうなり周波数において数デシベルの低減 | 電流プロファイルを再調整するとトルクリップルがわずかに減少する;ピークトルクがわずかに低下する場合がある | モーダル解析において、高調波近傍に支配的なモードが確認され、より滑らかな磁束分布によって緩和可能な場合に最も効果を発揮する |

| 歯先面取りまたはエッジノッチ | エッジ飽和に関連する特定の空間高調波を減衰させ、力を歯の中心方向へ再配分する | 対象となる高調波周辺ではノイズが1~3dB低くなる場合が多いが、他の場所に新たな微小なピークが生じる可能性がある | 整流調整を行わない場合、トルクリップルがわずかに増加する可能性がある;平均トルクは通常ほぼ変化しない | 調和解析と幾何学の密接な連携が必要である;過度なノッチ加工は局所的な損失と応力を増加させる可能性がある |

| 多歯または台形固定子/回転子パターン | 周期性を断ち切る;個々の振幅を低く抑えつつ、複数の空間オーダーに力を分散させる | 狭帯域のトーンノイズを大幅に低減できるが、場合によってはより許容範囲の広い広帯域ノイズを犠牲にする可能性がある | トルクリップルは通常、パターンを慎重に選択すれば改善されるが、誤った組み合わせはそれを悪化させる可能性がある | 組立公差がより重要となる;積層パンチングと積層工程では歯の位置を一定に保たねばならない |

| 再形成されたスロットによるロータースロット面積の削減 | 風圧による圧力変動を低減し、ラジアル力の分布をわずかに変化させる | 騒音低減は空力騒音の減少と電磁励起の緩和の両方から生じる。高速時には数デシベルの低減が現実的である | 平均エアギャップ透磁率が維持されればトルクは維持される;極端なスロット収縮はトルクを損なう可能性がある | 機械的応力がロータ積層板に影響を与える;回転速度が非常に高い場合にはモード解析にロータを含めるべきである |

| 固定子および/または回転子の1極ピッチにわたる偏り(均一) | 軸に沿って空間調和波を拡散させる;均一な軸方向形状を持つモードのコヒーレント励起を低減する | スキューが主調和音に調整された場合、強い音調成分に対して数デシベルの低減 | 平均トルクは低下し、銅損は増加する可能性がある;トルクリップルは通常減少する | 精密な積層用治具が必要;端巻きの形状と冷却経路に影響を与える |

| より厚いヨークとスタック剛性の向上 | 円周モードの周波数を上昇させる;主力高調波から分離可能 | 成功すると、動作帯域から主共振を排除するため、トーンノイズが急激に低下する | トルクリップルへの直接的な変化は最小限;磁化電流にわずかな影響を与える可能性がある | 鋼材の質量とコストを追加;飽和状態とサイズ制約に対して確認が必要 |

数値は意図的に曖昧にしています。なぜなら、正確な利得は機械サイズ、極数とスロット数の組み合わせ、そして力スペクトルと構造スペクトルがどれだけ鋭く交差するかに大きく依存するからです。重要なのは方向性です:どの設計パラメータが結合システムのどの部分を押し出す傾向にあるか、ということです。

多くの公表モデルでは、固定子積層板をフレームに完全に接着または完全に固定されたものと扱っている。実際には、部分的な接触、微小な隙間、あるいはワニスやインターロックタブが剛性を支配する領域が存在する可能性がある。SRM固定子に関する実験的機械的研究によれば、実際の境界条件は理想的な支持条件と比較して固有振動数を数十パーセント変化させ得る。

騒音低減のためには、いくつかの実用的な対策が求められる。積層板の均一性は軸方向モード形状に影響を与える。積層板の各束がわずかにずれると、意図せず局所的なスキューや剛性変動が生じ、これが有益にも有害にもなり得る。ランダムなスキューは減衰を増加させる傾向があるが、モデルに存在しなかった非対称モードを励起する可能性もある。

締め付け力も重要である。高い締め付け力は積層を圧縮し、積層板間の摩擦を増大させ、減衰を追加する可能性があるが、モードを上位へシフトさせることもある。積層体とフレーム間のポッティングや樹脂は、特定の周波数で強力な減衰を提供すると同時に、他の周波数では筐体との新たな結合モードを生成する。全てが良いか悪いことは稀であり、組み立ててテストするまでトレードオフは明らかにならない。

有限要素解析で歯形を調整する際は、一歩引いて検討する価値がある。仮定した境界条件が、工場で実際に採用されている組立工程と一致しているか確認すべきだ。スタックをフレームに圧入する方法をわずかに変更するだけで、歯先形状をさらに微調整するよりも大きな騒音低減効果が得られる場合がある。

ほとんどのチームは既にSRMの2Dまたは3D電磁モデルを保有しており、おそらく固定子とハウジングの別個の構造モデルも有している。欠けているのは通常、歯面における両者の緊密な結合である。数学的に完璧を求めずとも、実用的なループは以下のような形になるかもしれない。

まず、初期の積層スタック設計を確定する:ヨーク厚さ、スタック長さ、フレーム適合、クランプ方式。組み立て済み固定子-ハウジング-巻線モデルに対して構造モード解析を実行し、用途の主要周波数帯域で顕著な半径方向の歯動を伴う主モードを記録する。目的は、数十の固有値を凝視するのではなく、少数の「敏感な」モードを特定することである。

次に、電磁気モデルを用いて、複数の運転点において1~2電気サイクルにわたる各歯への半径方向力分布を計算する。それらの力を、関心のある空間モード形状に投影する。これにより、理論上の高調波の存在だけでなく、半径方向力スペクトルのどの部分が実際に実モードへエネルギーを注入しているかがわかる。

そのマッピングを基に、歯とローターの形状調整を開始する。先端の丸み付け、面取り加工、極弧の修正、多歯パターンは、総力値がわずかに変化するだけであっても、敏感モード形状への半径方向力の投影を低減する手段となる。スキュー角とヨークの変更も同様のループに位置する:これらは電磁気的側面ではなく構造的側面を変化させる。

実践で役立つのは、単一の設計変数を執拗に最適化することではなく、各変更が3つの数値を同時にどう動かすかを観察することだ。すなわち、支配的な力学的高調波、支配的な構造モード、そして煩わしいうなり音周辺の狭帯域における音響パワーや総合A加重レベルといった単純な音響指標である。たとえ縮小スケールであっても、連続した試作モデルは、あらゆる判断を単一の多目的最適化アルゴリズムで処理しようとするよりも、はるかに優れた知見をもたらす。

SRMの開発中にデータシートのノイズ値が気になる場合、電流波形やコンバータ戦略に注力したくなるでしょう。それらの手法は依然有用です。 しかし過去数十年の研究が明らかにしたのは、積層板を歯レベル放射力に駆動される弾性シェルと見なせば、歯形状と積層設計は単なる「詳細図面」ではなく、主要なNVH制御面となるという点だ。これらの要素を適切に設計すれば、ソフトウェアで修正すべき音響問題のリストが縮小され、制御チームが扱う機械の制御が格段に容易になる。