Sinoのラミネーションスタックにお任せください!

プロジェクトをスピードアップするために、ラミネーションスタックに以下のような詳細なラベルを付けることができます。 寛容, 材料, 表面仕上げ, 酸化絶縁が必要かどうか, 数量などなど。

プロジェクトをスピードアップするために、ラミネーションスタックに以下のような詳細なラベルを付けることができます。 寛容, 材料, 表面仕上げ, 酸化絶縁が必要かどうか, 数量などなど。

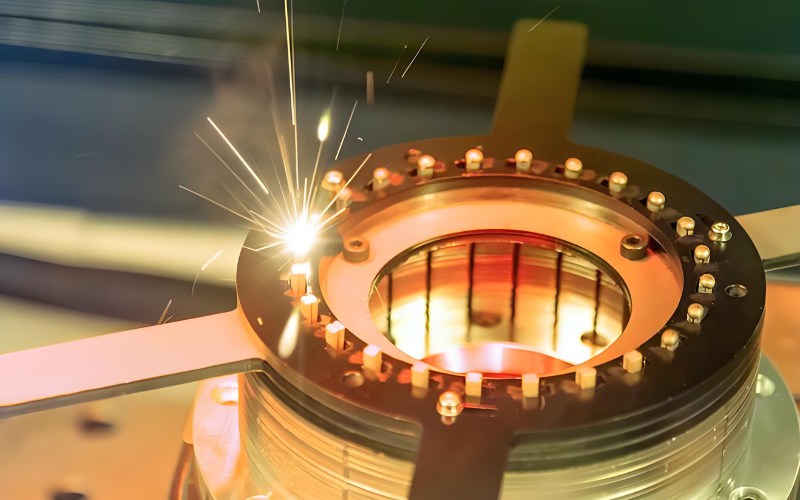

Sinoの高度なステータ積層溶接により、優れたモータ性能を引き出します。Sinoの精密技術は、揺るぎないコアを鍛造し、卓越した構造的完全性を実現し、渦電流を最小限に抑えることで電気効率を最大化します。堅牢で高性能な電気モーターをより迅速かつコスト効率よく製造することができます。Sinoで揺るぎない基盤を築きましょう。

W卓越した構造的完全性を持つステーターコアを鍛造.何百、何千もの紙のように薄いスチールラミネートを想像してみてほしい。そして、それらを単に押し付け合ったり、数個のバラバラの点で保持したりするのではなく、その縁に沿って融合させ、本質的に1つの強固な金属片にすることを想像してみてください。Sinoはこのような堅牢なユニットを提供します。 ステーター積層溶接 プロセスがある。

なぜこのような強固な作りが重要なのか?電気モーターは決して悠々自適な生活を送っているわけではない。運転中は、モーターは活動の温床なのだ:

組み立てが不十分なコアは、このようなストレスに屈する可能性があります。積層が剥離し始め、耳障りなブザー音(NVH:Noise, Vibration, and Harshnessの増加)が発生したり、エアギャップが入り込んで磁気性能が低下したりします。極端なシナリオでは、コアの緩みはモーターの致命的な故障につながることさえあります。誰もそんなことは望んでいません。

Sinoでは ステーター積層溶接 技術、特に当社の精密レーザー溶接は、驚異的な強度と綿密に制御された溶接継ぎ目を作り出します。例えば、鉱山のコンベア・ベルトのような過酷な用途で使用される高トルクの産業用モーターを考えてみましょう。これらのモーターは、常に大きな負荷と振動に直面します。リベット止めされたコアでは、このような過酷な状況下で時間とともに緩みが生じる可能性があります。しかし、当社の溶接コアは、堅く一体化した構造を維持し、モーターが意図された耐用年数全体にわたって確実に作動し続けることを保証します。私たちは、このことが保証請求の減少やお客様の顧客満足度の向上につながることを身をもって体験してきました。この弾力性は、個々のプレートの積み重ねを、結束力のある、屈強なパワーのシリンダーに変えた直接の結果です。

私たちは主に最先端の技術を採用している。 レーザービーム溶接(LBW)また、特定のシナリオでは、高度に制御された タングステンイナートガス(TIG)溶接.これらの技術、特にレーザー溶接の素晴らしさは、驚異的な精度にある。

その結果は?優れた磁気特性を維持するステーターコア。個々の積層間の絶縁が保たれるため、無駄な渦電流の経路が効果的に遮断されます。これは次のことに直結します:

コンプレッサーモーターの新しいエネルギー効率基準を満たすのに苦労していたHVAC業界のクライアントがいました。Sinoのレーザー溶接ステーターコアに移行した後、モーター効率に測定可能な改善が見られました。これは魔法ではありません。 ステーター積層溶接 厄介な渦電流損失を最小限に抑える。のような研究機関の研究が進むにつれて、渦電流による損失を最小限に抑えることができるようになりました。 フラウンホーファーILT(レーザー技術研究所) レーザー溶接を巧みに応用すれば、理想的な未接合スタックとほぼ同等の磁気性能を持つ積層コアを製造できることが一貫して示されている。

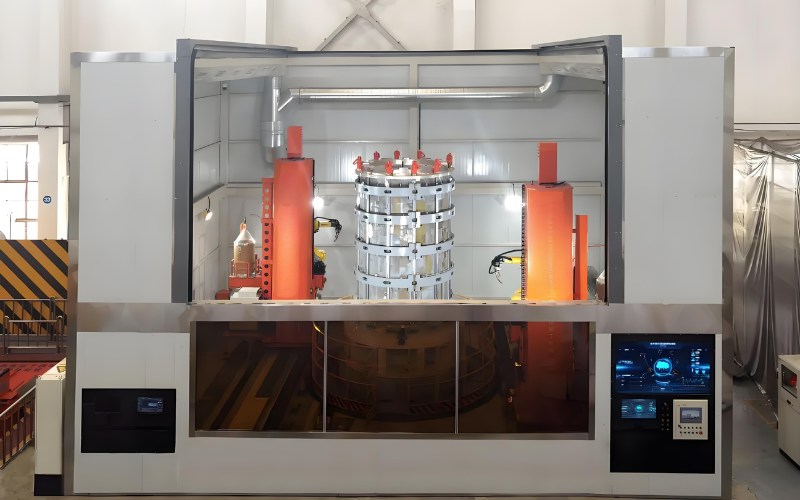

今日の速いペースで進む製造の世界では、単に良い部品を作るだけでなく、効率的かつコスト効率よく、特に大量生産することが重要です。そして、これもまた ステーター積層溶接特にSinoで導入した自動レーザー溶接ソリューションは、群を抜いています。

正直に言うと、TRUMPFやCoherentのような業界トップクラスのレーザー溶接ロボットやシステムには、多額の初期投資がかかる。しかし、Sinoが、例えば大手家電メーカーが年間数十万個の洗濯機用モーターを生産するためにステーターコアを生産する場合、1個当たりのコストは急落する。スケールメリットにより ステーター積層溶接 は、どのような大量生産シナリオにとっても非常に魅力的な提案です。さらに、溶接セルへのラミネーションの流れをさらに合理化し、あらゆる効率を引き出す独自の治具とハンドリング・システムも開発しました。

優れた溶接ビードの精度と最小限の性質は、設計に新たな道を開きます。溶接部は非常に微細で、戦略的に配置できるため(多くの場合、外径に数本の細い線を入れるだけ)、エンジニアは、溶接部に囲い込まれることがない:

Sinoの自由度により ステーター積層溶接:

私たちは、直径の制約が非常に厳しい、非常に高出力のモーターを必要とするドローンメーカーと協力しました。かさばるファスナーを使わずに強固に溶接されたコアを提供する当社の能力は、彼らの革新的な設計を可能にする重要な要素でした。

ここでは、Sinoの能力を反映した主要分野における溶接のスタックダウンを簡単に紹介する:

特徴 | Sinoの上級溶接(レーザー/最適化TIG) | 伝統的なリベット打ち/ステーキング | インターロッキング・ラミネート | 接着剤による接着 |

構造剛性と耐久性 | エクセレント(モノリシック構造) | 中~良 | グッド | 良いが、温度に敏感 |

渦電流最小化の可能性 | 非常に高い(Sinoの精密なコントロールによる) | 全般的に低い | 低い | 非常に低い |

オートメーションの可能性 | 素晴らしい | 中程度 | 高い | 中~高 |

標準的な生産速度 | 非常に高い | 中程度 | 高い | 中程度 |

工具の摩耗とメンテナンス | 非常に低い(非接触レーザー) | ハイ(パンチ/ダイ) | 中程度(スタンピング金型) | 低い(ディスペンサー) |

デザイン・コンパクトネス/スロット・フィル | 素晴らしい | グッド | グッド | グッド~エクセレント |

高振動シナリオへの適合性 | スーペリア | フェア~グッド | グッド | 公正、債券による |

ジョイントの耐熱性 | 素晴らしい | 素晴らしい | 素晴らしい | 接着剤による制限 |

(出典Sinoの内部分析、業界のベストプラクティス、機器パートナーからのデータ、および「Journal of Materials Processing Technology」や「IEEE Transactions on Industry Applications」などの出版物からのベンチマーク)

Sinoにて、 ステーター積層溶接 それは、長年の経験と技術および専門知識への継続的な投資を通じて磨き上げたコア・コンピテンシーです。さまざまな鋼種や板厚に適したレーザー・パラメーター、磁束を損なうことなく強度を確保する最適な溶接経路設計、すべての溶接が完璧であることを保証するための重要な品質管理対策など、私たちは微妙なニュアンスを理解しています。

当社のチームはお客様のエンジニアと密接に連携しています。おそらく、卓越したねじり剛性を必要とするロボット工学シナリオ用の新しいモーター設計があることでしょう。当社では、さまざまな溶接パターンを試作し、最適化に役立つデータを提供することができます。あるいは、既存の産業用ファンモーターの効率改善をお考えかもしれません。現在のコア構造を分析し、当社の精密溶接スタックに切り替えた場合の潜在的な利点を示すことができます。

また、ラミネーション自体の準備にも細心の注意を払っています。溶接を成功させるためには、高品質な断熱材を使用したクリーンで精密なスタンプラミネーションが不可欠です。

もちろん、高度な ステーター積層溶接 システムには、多額の初期投資が必要だ。そして、それを適切に行うためには、高度なプロセス専門知識が必要となる。そこで、Sinoのようなスペシャリストとの提携の出番となる。設備への投資や装置の習得に負担をかけることなく、この最先端技術のメリットをすべて得ることができます。Sinoはすでにその学習曲線を登っていますので、その必要はありません。

頑丈で電気効率が高く、大量生産が可能で、設計の自由度が高いステーターコアが必要な場合、 ステーター積層溶接 は非常に魅力的な技術です。Sinoでは、このプロセスをさらに進化させ、電気モーターの信頼性と高性能の心臓部を形成するステーターラミネーションスタックをお客様に提供しています。

最初の設計相談から大量自動生産まで、Sinoは以下のための信頼できるパートナーです。 ステーター積層溶接.お客様が次に取り組まれるシナリオが何であれ、当社の専門知識が、より優れた、より効率的な、より信頼性の高いモーターの製造にどのように役立つかをお話しましょう。製品の未来を切り開くお手伝いをさせていただきます!

プロジェクトをスピードアップするために、ラミネーションスタックに以下のような詳細なラベルを付けることができます。 寛容, 材料, 表面仕上げ, 酸化絶縁が必要かどうか, 数量などなど。