Sinoのラミネーションスタックにお任せください!

プロジェクトをスピードアップするために、ラミネーションスタックに以下のような詳細なラベルを付けることができます。 寛容, 材料, 表面仕上げ, 酸化絶縁が必要かどうか, 数量などなど。

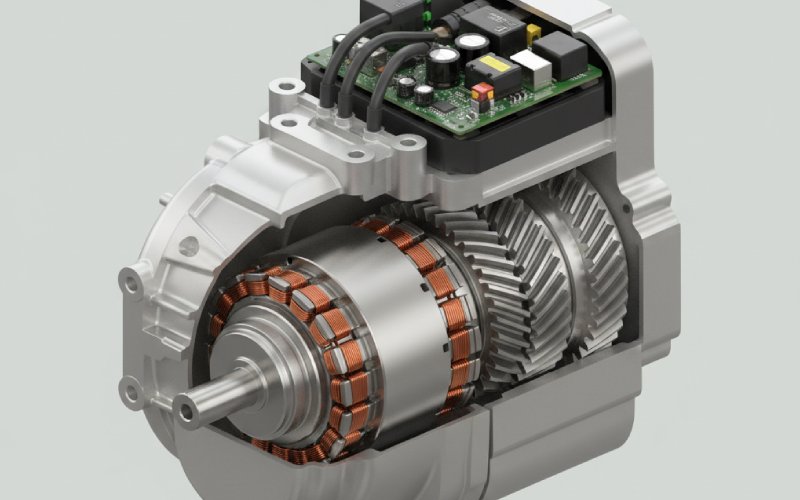

統合型駆動ユニットは設計上の誤差を許容しない。固定子パッケージと回転子の比率を確定した時点で、トルク密度、音響特性、冷却の複雑さ、部品表(BOM)、さらには10年後にサービス技術者がユニットに向かって叫ぶ罵声の程度までもが固定される。ソフトウェアは角を削るが、金属が問題の形状を決定づけるのだ。

ほとんどのEDU論文は効率マップや出力密度について論じるが、車両開発チームが重視するのは別の数値群である:車軸間スペース、クラッシュレール、サブフレーム取り付け点、バッテリートンネルのクリアランスだ。現代のEDUを検証すると同様の傾向が見られる:モーター、ギアボックス、インバーターは単一の機械的構成物として一体設計されており、単にシャフトを共有する三つの独立部品として扱われていない。

つまり、固定子外径と回転子外形は単独では「モーター設計変数」ではない。これらはギアセット、差動装置、インバーターと容積を競合する要素である。AVL社などの高速e-axleがこれを明確に示している:回転子の長さと直径を極限まで圧縮し、その代償としてギアトレインの高速化と減速比の向上を実現している。

したがって、EDU鋳造、ハーフシャフト角度、またはインバーターブロックの厚さを無視したローターサイズのトレードオフに関する議論は、すでに不完全である。

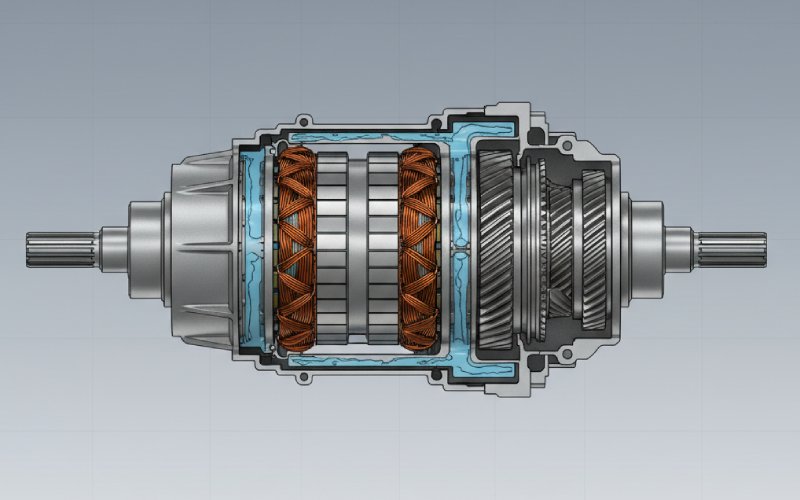

理論上は、トルクと基本回転数から始め、モーターのトポロジーを選択し、CADに他の部品の配置を計算させることが可能です。 実際のプログラムでは、逆の流れになることが多い。ボディ・イン・ホワイトのハードポイントが、ハーフシャフトとインバーター面の間でモーターの「バウンディングシリンダー」を規定する。ギアボックスはその空間の一部を要求する。熱設計者は壁厚とオイルギャラリーを主張する。この綱引きが終わって初めて、実際に残されたローター径とスタック長が判明するのだ。

ルーシッドのコンパクトな駆動システムは好例である:ローター、ステーター、冷却ハードウェア、遊星歯車セットが緊密に組み込まれ、差動装置はローターシャフト内に組み込まれている。モーターは軸方向に拡大できない。歯車セットが直線上に配置される必要があるためである。また、ハウジングがサスペンション部材の間に収まる必要があるため、半径方向にも拡大できない。

では正直な答え:固定子も回転子も、どちらが先に決まるわけではありません。まず電気機器(EDU)の外形寸法が決まり、その外形寸法が電気的・熱的・機械的に機能するよう、回転子と固定子の形状を設計するのです。

この分野の誰もが基本的な比例関係を知っている。トルクはエアギャップ半径、軸方向長、せん断応力に比例する。ハウジングが耐えられなくなるまでローター径を押し上げるだけでトルクを追求したくなる。それはしばらくは機能する。やがて非理想的な要素が現れる。

大径化により、所定の機械回転数におけるローター先端速度は上昇する。スリーブと磁石にかかる遠心応力は速度の二乗に比例して増加するため、所定の最大回転数において所定の半径を超えると機械的安全余裕は急速に縮小する。高速シャフトの研究や新たなローター冷却コンセプトは、コンパクトなEVモーターにおいてこうした応力と温度管理にどれほどの努力が注がれているかを浮き彫りにしている。

一方、細長いローターには特有の問題がある。曲げモードが増加し、EDU(電気駆動ユニット)では歯車噛み合い励起を増幅する可能性があり、積層公差の観点からも厄介となる。e-axleに関するNVH論文は、特にモーター回転数が1万回転台後半に達すると、シャフトやローターのモードがハウジングや歯車の動特性と結合し、車室内静粛性に悪影響を及ぼすことを示している。

これらすべては明らかな事実に立脚している:直径は固定子の銅線経路長、固定子歯の磁束密度、ヨークに必要な鉄の量に影響する。長さは巻線端部の比率、軸方向漏れ経路、場合によっては冷却分布に影響する。方程式は既にご存知だろう。EDUにおいて重要なのは、これらの電磁効果が鋳造物、歯車、油とどう相互作用するかである。

統合ユニットで繰り返し検討する幾何学上の判断を要約する一つの方法は以下の通りです:

| EDU内部のローターバイアス | 典型的なD/L傾向 | 〜に役立つ | トラブルを引き起こす |

|---|---|---|---|

| 短くて、大径 | D 比較的高い、L 短い | 軸方向1mmあたりのピークトルク、コンパクトな軸方向パッケージ、同軸歯車セットのためのスペース | 先端速度とスリーブ応力、ロータ冷却、磁石保持、PM機械における渦損失、外径付近の油攪拌損失 |

| 長い、小径 | D:控えめ、L:長い | 高速域での機械的応力が低減され、封じ込めが容易になり、特定の回転数帯域においてNVH特性が改善されることが多い | 軸力学、軸受スパン、遊星歯車装置/差動装置とのパッケージング、端巻き比率の増加、ハウジング長の問題 |

| 均衡の取れた | DとLはどちらも中程度である | 駆動サイクル全体での高い効率性、より柔軟な冷却レイアウト、ヘリカルまたはパラレル軸ギアボックスとの容易な統合 | ピークトルク密度のような単一指標における「ヒーロー」数値を減らし、スイートスポットを維持するためにはチーム間の調整がより必要となる |

重要なのは、ある方針が「正しい」ということではない。一度偏った見方を選ぶと、二次的な決定の連鎖がほぼ必然的に生じることだ。

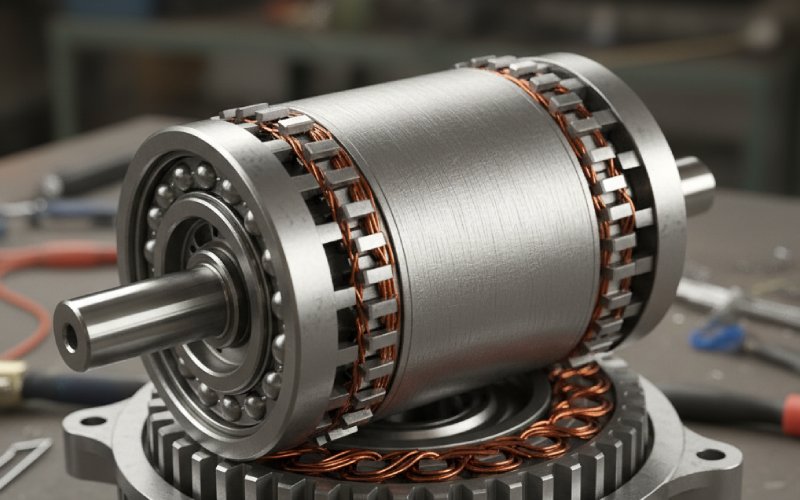

現代のEVモーターは、既知の固定子技術を採用している:高スロット充填率のためのヘアピンまたはバー巻線固定子、セグメント化された固定子コア、一部の設計では集中巻線など。しかしモーターがEDU内部に収まる場合、これらの選択は電磁気的要因のみに留まらなくなる。

分割固定子と部分スロット集中巻線は、製造の簡素化、高いスロット充填率の実現、冷却路を個々のセグメントに統合できる点で魅力的である。米国エネルギー省(DOE)などの研究によれば、こうした概念は統合冷却により厳しい電力密度目標を達成している。しかし、セグメント接合部、追加のエンドプレート構造、複雑な冷却路配管は、いずれもロータ半径やギアボックス要素に割り当てられるべき空間を消費する。

ヘアピン巻線は、Ampera-eのような量産モーターで採用されており、固定子スロット面積を効率的に活用し、自動化製造との相性も良好である。しかしEDUでは、ヘアピン端部のターンに軸方向のスペースが必要となる。これによりモーターの軸方向長さが増加するか、ギアセットのスペースを圧迫する。さらに冷却やバスバー配線が既に密集している箇所に、銅が密集した領域が生じる。

インバータパッケージングは次のようにフィードバックする:より厚いパワーモジュールとバスバーは、より大きな固定子外径を必要とするか、モーターをギアセットに対して相対的に移動させる可能性がある。これにより、ベアリング肩部や回転子支持部を配置できる位置が変化する。幾何学的な議論は循環する。

EDUはFFTプロットよりも、顧客の耳によって評価される。そしてローター/ステーターの形状は、その耳に強く現れる。

ロータ径と長さは回転アセンブリの剛性と質量を変化させ、それにより軸の曲げモードとねじりモードに影響を与える。これが歯車噛み合い周波数やインバータスイッチング高調波と相互作用すると、ソフトウェアフィルターでは除去できないトーンノイズが発生する可能性がある。e-axleのNVH対策研究では、電磁力・構造モード・歯車力学の早期共同設計が重要であり、後工程での修正では不十分である。

固定子の形状も重要である:狭い歯形と高いスロット数は力波数を変動させ、主要な励起をキャビンの音響伝達関数において感度の低い領域へ移行させ得る。しかし非常に高いスロット数は製造の複雑さを増し、ヘアピンやセグメント接合部の配置ルールと衝突する可能性がある。ここでもトレードオフであり、無償の利益ではない。

現在のEDU冷却戦略を見ると、あるパターンが浮かび上がる。油または誘電体流体がローターとステーターを洗浄した後、熱を水グリコールループへ、さらにラジエーターへと引き継ぐ。油回路はギア、ベアリング、シール類と空間を共有し、さらに駆動系チームが潤滑や攪拌損失制御に必要なあらゆる要素も包含している。

冷却に関するレビューや選定ガイドでは、ローター、ステーター、ハウジング、さらにはインバーターまでもを単一の熱的対象として考慮する必要性が強調されている。損失密度が高い太いローターは電磁気的には問題ないかもしれないが、シャフトを通した複雑なダクト式液体冷却や非常に強力なオイル噴射を余儀なくされ、ポンプの動力消費と設計リスクが増大する。 細長いローターは軸方向に損失を分散させるが、同じ冷却液流量でもより長いハウジングとより多くの表面積を必要とする可能性があり、これもまた無償ではない。

固定子パッケージはこれと相互作用する。内部ジャケット、固定子セグメントに埋め込まれたチャネル、および端巻線の直接冷却は、いずれも鋳込み構造またはインサートを必要とする。これらの構造は、ローター半径や歯車面幅に充てられたかもしれない半径方向および軸方向の空間を占有する。

形式的なマルチドメイン最適化ツールは有用であり、機械学習を用いた統合型e-axle共同最適化に関する最近の研究は印象的だ。しかし、エンジニアリングチームは依然として単純なパターンに基づいて最初の判断を下している。

一つのパターン:モーターではなく、車両とギアボックスから始める。最大許容EDU外形寸法、減速比戦略、インバーターブリック容積を固定する。これによりモーター用の「予算シリンダー」が得られる。その予算内で、利用可能な磁石材料、封じ込め技術、顧客のNVH要求に合致する回転速度帯域を選択する。

速度帯域が合意されたら、電磁気・機械・熱設計チーム間で共通の基準としてローター直径を用いること。直径の追加1ミリメートルごとに、トルク密度または損失低減において明確かつ定量化可能な利得が得られるべきであり、その代償は封じ込め構造・先端速度・油攪拌に顕在化される。軸方向長さは、設計レビューごとに静かに増大するのではなく、駆動サイクル全体で効率を妥当な範囲に維持する変数となる。

第二のパターン:固定子パッケージング機能を同一予算内の個別項目として扱う。分割固定子や複雑な冷却ジャケットが提案される場合、製造コスト、修理戦略、あるいは現実的な駆動サイクルにおける効率・電力密度の測定済み向上(ピーク時のみならず)のいずれかで明確な正当性を要求する。さもなければ、その材料は不明確な利得のために単に回転子の設置面積を圧迫しているに過ぎない。

技術開発の領域は静的ではない。最近のトラクションモーター開発動向を検証すると、機械的回転速度の向上、非伝統的な回転子材料、そして単なる直径拡大ではなく出力密度を高めるためのマルチローターや軸方向磁束コンセプトへの注目が高まっていることがわかる。

炭素繊維強化ロータースリーブや構造用ローター本体は、研究論文から本格的な試作段階へと移行しつつあり、高先端速度での優れた封じ込め性能を提供するとともに、コンパクトなハウジング内でのより積極的なローター径の実現を可能にしている。マルチステーター・マルチローター構造では、機械的複雑性と場合によっては軸方向の増大を代償に、外径を増加させることなくトルク発生段を積層できる。

固定子側では、新たな冷却レイアウトと統合型インバータ・モーターコンセプトにより、従来の「モーター本体に部品をボルト止めした」というイメージは次第に薄れつつある。モーター筐体の周囲や内部にインバータを組み込む統合設計は、成長の方向性と規模を変え、熱の実際の発生位置も変える。

したがって、出力密度とEDUのコンパクトさを左右する主な要素は、依然としてローターサイズと固定子パッケージングの2点である。しかし、それらを取り巻く材料と統合技術の選択肢は拡大し続けている。これは朗報だが、同時に従来の経験則も新たなデータと照らし合わせて定期的に見直す必要があることを意味する。

統合型駆動ユニットの設計責任者であれば、限られた設計余地をローター半径にどれだけ割り当て、軸方向長さにどれだけ割り当て、固定子銅部・鋼部・冷却構造・歯車セット・インバーターにそれぞれどれだけ配分するかを実質的に決定していることになる。ミリ単位の設計にも役割があるのだ。

現実的な対応策は、それらの課題を明示化することである。ローター径、ローター長、固定子パッケージングの選択を具体的なシステム指標に紐付けること:ピークkWやNmだけでなく、走行サイクル効率、ポンプ動力、音響目標、組立複雑度、単位当たりのCO₂排出量、サービス戦略などである。モデルと試験データを用いて、単に電磁気問題からNVH問題へ、あるいは冷却問題から製造問題へと課題を移しているだけではないことを確認する。

それを一貫して行えば、「ローターサイズのトレードオフ」は抽象的なモーター設計の話題ではなくなる。それはEDUチーム全体で共有される言語となり、モーターがなぜ最終的にあの太さで、あの長さで、あの複雑さになったのかを全員が理解できるようになる。