Sinoのラミネーションスタックにお任せください!

プロジェクトをスピードアップするために、ラミネーションスタックに以下のような詳細なラベルを付けることができます。 寛容, 材料, 表面仕上げ, 酸化絶縁が必要かどうか, 数量などなど。

簡潔な回答:同じ電気的スキュー角と機械的形状において、固定子または回転子をスキューさせると、コギングトルクはほぼ同程度に低減される。主な相違点はコスト、製造性、およびトルクと損失への副次的な影響であり、コギング低減そのものではない。

多くの学術研究では、スキューを汎用的な調整要素として扱っている。固定子スタックのスキュー、磁石のスキュー、回転子バーのスキュー――これらの方程式はほとんど区別しない。では物理的にほぼ対称であるなら、なぜ産業界は固定子よりも回転子をより強くスキューさせるのか?

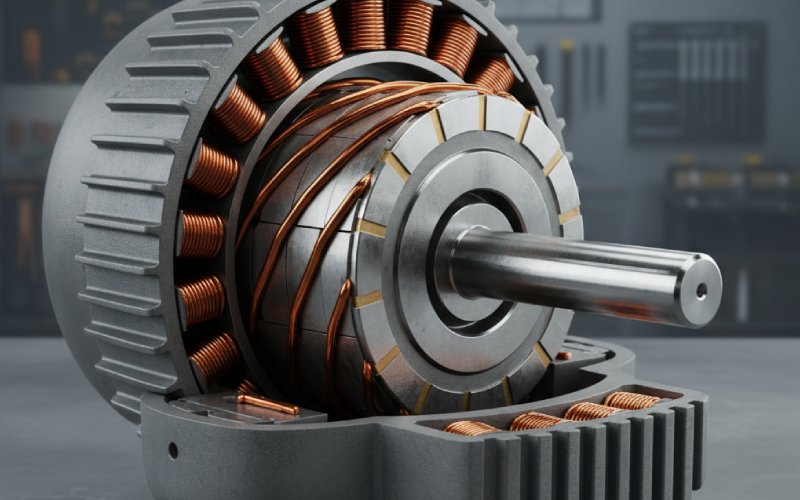

コギングは永久磁石の極と固定子歯の相互作用から生じる。これは既にご存知でしょう。スキューに関して重要な点は単純ですが、設計会議では見過ごされがちです:

機械を軸方向に多くの薄い「ミニモーター」にスライスすると想像すると、スキューは各スライスを電気角でわずかに回転させるだけである。総コギングトルクはこれら全スライスのベクトル和となる。コギング周期分だけスキューをかけると、各スライスが異なる位相にあるため互いに打ち消し合い、主コギング高調波をほぼゼロに抑えられる。

それゆえフルスロットピッチスキューが極めて効果的なのだ:スロットに関連する高調波をスタック全体で360°の位相範囲に分散させ、大きな正弦波をほぼフラットなノイズに変える。スキューが回転子から発生するか固定子から発生するかに関わらず、以下の条件を満たす限り、その位相図形は変わらない:

機械的なスキュー角は同じである。

偏りはスタック全体でほぼ均一である。

奇妙な彩度の非対称性を導入していません。

したがって、クリーンなシミュレーションモデル上では、同じスキュー角を持つロータースキューとステータースキューは、ほぼ同一のコギングトルク曲線と、トルクリップルの同様の低減効果をもたらす。 軸方向磁束型および表面実装型PMモーターに関する最新の研究では、固定子スロットスキューと磁石スキューの両方が、同じ電気角(多くの場合60~70°TP6T以上、高度なダブルスキューレイアウトでは最大約73°TP6T)に調整された場合、同等の割合の低減効果をもたらすことが確認されている。

真の分岐点は、圃場から離れて工場に足を踏み入れた時に起こる。

まず取引内容を簡潔にまとめ、その後詳細に解説します。

| アスペクト | ロータースキュー | 固定子スキュー |

|---|---|---|

| 典型的な使用例 | かご形誘導電動機、離散磁石付き永久磁石ローター、多数の産業用BLDC駆動装置 | モジュラー固定子、直線磁束・軸磁束形電動機、一部の表面実装型永久磁石モーター |

| コギング低減(同一スキュー角の場合) | 基本的に固定子スキューと同等である;差異は二次的なものであり、トポロジーに依存する | 本質的にはロータースキューと同等である;差異は二次的なものであり、トポロジーに依存する |

| 製造業 | ローターの積板またはバースロットを変更する;通常、固定子の巻線とスロット加工の方が容易である | 傾斜したスロットはコイル挿入、工具加工、品質検査を複雑化させる;スロット面積は実質的に縮小する |

| 銅への影響 | 固定子スロット充填への直接的な影響はほとんどない;端巻線は依然として正常である | スロット充填率が低く、コイル形状がより複雑;同じアンペアターン数で銅材が増加するか、損失が増大する |

| 磁石への影響 | セグメント化された磁石または斜め磁化磁石が必要となる場合がある;磁石コストの増加と組み立ての複雑化 | 磁石は単純なままである;歪みは鋼鉄と溝の中に宿る |

| 効率とトルク | 固定子スキューと同様に基本トルクと巻線係数を低減;高度なスキューパターンによる磁石渦電流損失の潜在的増加 | 同じ電気的スキューに対して同じトルク損失が発生する;実装制限による追加の銅損失の影響がより大きい |

| 勝つ傾向があるとき | 高容量誘導電動機、固定子製造が既に逼迫している多くのラジアルPM電動機 | 固定子がモジュール式または3Dプリントされた機械、歯のシフトが必要な直線/軸方向機械、または回転子が機械的に拘束されている場合 |

その表に欠けている点に注目してください:「これが常にコギングトルクをより多く低減する」という項目はありません。同じ電気的スキュー角では、コギング低減効果はほぼ相殺されます。

EASAの設計指針が斜めスクロールケージローターを標準ケースとして扱い、固定子傾斜が一般的でないことを指摘しているのには正当な理由がある。固定子スロットを斜めにするとコイル挿入が困難になり、有効スロット開口部と断面積が減少するからだ。これは単なる補足事項ではなく、製造上の真の課題である。

固定子が斜めになった場合:

スロットウェッジは既製品ではなく、重要な部品となる。

自動コイル挿入装置は、専用工具が必要か、あるいは選択肢から外れる。

絶縁クリアランスと部分放電の品質管理はより複雑になる。

ロータースキューは、一方で、一度cにコミットすれば往々にして「自由」となる。カスタムローター積層板 あるいはダイカスト。打ち抜き加工でスロットパターンをねじるだけ。余計な巻き取りの体操は不要。

だからこそ、あなたはこう見ているのです:

騒音とトルクリップルを抑制するため、標準的な手法としてローターバーを斜めに配置した誘導電動機。

偏心磁石またはステップ偏心ローターを備えたPMマシン(ラジアル磁束およびアクシアル磁束形式)、特に騒音が販売ポイントとなる場合。

したがって、従来のラジアル磁束産業用モーターを設計する場合、選択肢があるなら、通常はまずローターの傾斜を試すのが第一の手段となる。魔法のようにコギングを大幅に低減するからではなく、より少ない労力で同じ問題を解決できるからだ。

固定子に触れる方が実際により容易な設計や、回転子を可能な限りシンプルかつ機械的に頑丈に保ちたい設計もある。

線形磁束スイッチングPMモーターはその好例である。2018年のMDPI研究では、複数の固定子ステップスキュー構造(3ステップ、2ステップ、改良型2ステップ)を比較し、回転機におけるコギングトルクと同様の挙動を示すコギング力成分を低減するためにこれらを適用した。このアーキテクチャでは固定子はモジュール式セクションで構成されるため、それらのセクションをシフトまたはスキューさせることは容易である。

モジュラー固定子歯を採用した軸流型磁界誘導機でも同様の現象が確認されている。最近の研究によれば、対向する固定子歯を最適角度でシフトさせることで、特殊な回転子加工を必要とせずにコギングを大幅に低減できる。固定子が既に個別に取り付けられた歯で構成されている場合、機械的にオフセットするのが最も干渉の少ない変更となる可能性がある。

固定子側の工夫も、次のような場合に効果を発揮します:

ローターは(例えば高速機械において)安全上重要な固体部品であり、切断面、段差、分割磁石を可能な限り少なくすることが望ましい。

あなたは既に、小さな歯のずれや段差スキューをほぼ生じさせない方法で固定子を取り付け、組み立てている。

開発後期において、ローターを再設計する代わりに固定子モジュールを交換することで、偏心を「調整」する選択肢を望んでいる。

そのような場合、固定子スキューまたは歯のずれは、回転子を単純かつ強固に保ちつつ、回転子スキューと同等のコギングトルクの低減効果をもたらす。

理論では:コギング周期を正確に1周期ずらせば、その高調波は除去できる。実践では:代償を払うことになる。

スキューは基本波の有効巻線係数を低下させるため、アンペア当たりのトルクが減少する。スキューが大きくなるほど、この損失は増大する。このため、回転子と磁石のスキューに関する詳細な研究では、通常スロットピッチの何分の一かといった部分的なスキューが採用されることが多い。これはコギング低減とトルク損失・効率のバランスを考慮した結果である。

最近の作品はもう少し創造的になっている:

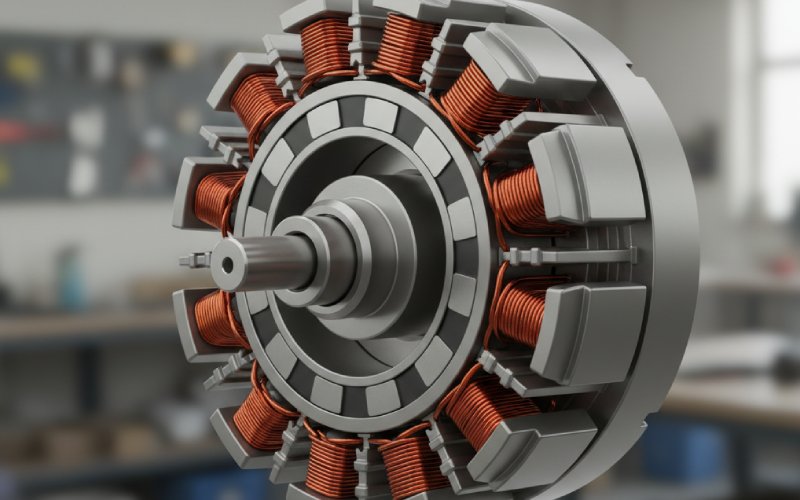

セグメント化または「ステップ」スキュー。これは、回転子または固定子を軸方向に2つまたは3つのステップに分割し、各ステップをスロットピッチの分数だけずらす方式である。この機械は複数の小型モーターをボルトで固定したように動作し、工具を簡素化しつつ最悪の高調波成分を打ち消すステップ角度を選択する。

二重スキュー磁石、特に軸方向ギャップモーターにおいて、磁石セグメントが二方向にスキューされる。2025年の研究によれば、このようなパターンではコギングトルクが約73%減少、トルクリップルが約60%減少するが、磁化がより複雑化し製造コストが増加する代償を伴う。

不均等なロータースロットアークと歯のノッチ加工を組み合わせ、適度なスキュー角を用いることで、スキュー角のみに過度に依存する必要がなくなる。

これらの結果は、スキューが固定子に配置されるか回転子に配置されるかによって大きく左右されるものではなく、問題となる高調波に対して、機械的スキューが理想的な電気的位相分布にどれだけ近似しているかに依存する。

「どの程度のスキューが適切か」という問いには通常、最適化ループで答えが出ます:有限要素解析でスキュー角を掃引し、コギングトルクと平均トルクを角度に対してプロットし、最適な妥協点を選択するのです。固定子鋼板と回転子鋼板のどちらを移動させるかは、ほぼ別の議論となります。

ブランド言語を排除し、純粋に技術的な選択として捉えた場合、意思決定プロセスはチェックリストではなく言葉で表現すると以下のようになります。

製造上の制約から始めましょう。固定子スロットの充填率、絶縁クリアランス、自動巻線加工が設計上すでに限界に達している場合、通常はそのスロットをねじり加工すべきではありません。これは回転子スキューの方向へ導くものであり、ほとんどの産業設計で採用されている手法と一致します。

次にローターを見てください。誘導電動機の単純な積層板の積み重ねや、個別の表面磁石を持つPMローターの場合、スキュー調整は簡単です:積層板のスロットパターンを調整するか、磁石を分割してステップスキューを施します。磁化治具やダイカスト金型を一度変更すれば完了です。

ローターが機械的に拘束されている場合、あるいは触れるのが高コストすぎる場合(高速回転のソリッドローター、複雑な内部PMパターン、変更不可能な既存金型などを想定)は、特にステーターがモジュール式または既に分割されている場合に、スキューをステーター側に移動させる。

その後、スキューは複数のコギング制御機構の一つとして扱う。スロット/極数の組み合わせ、磁極アークの最適化、歯のノッチ加工、アンチコギング電流注入など、これら全てが連携して機能する。スキューは幾何学的特性の鋭さを和らげ、制御システムは巨大な周期的な擾乱と戦わずに残りのトルクリップルを処理できるようになる。

重要なのは、「ロータースキュー=大幅な低減、ステータースキュー=わずかな低減」あるいはその逆といった考え方を避けることです。同じスキュー角であれば、コギングトルクの観点からはほぼ互換性があります。変化するのは、それらを取り巻くあらゆる要素です:巻線係数、製造工程、銅の使用量、磁石のコスト、そして場合によっては機械的強度です。

コギングトルクの低減量のみを重視し、スキュー角と機械トポロジーを固定した場合、一貫した勝者は存在しない。固定子と回転子のスキューは、コギングトルクにおいてほぼ同等の低減率をもたらす。差異は小さく、ケースごとに異なる。

全体設計(コスト、製造性、トルク密度、損失)を重視する場合:

従来のラジアル磁束モーターの多くは、製造が容易で巻線やスロット充填への影響が少ないため、回転子を斜め配置している。

固定子スキューまたは歯のシフトは、固定子がモジュール式であるか調整が容易な場合、あるいは回転子が機械的または商業的に「手出しできない」場合に有効な選択肢となる。

高度なスキューパターンやセグメントローター、洗練された歯列レイアウトを既に採用している場合、固定子と回転子の選択は通常、生産ラインの構築方法によって決定され、わずかなコギングトルクの低減率によるものではありません。

では、タイトルの質問に対する正直な答えは少々退屈ですが非常に有用です:プロセスがより低コストで曲げられる側をスキューさせ、設計時間をスキュー角度と残りの形状の最適化に費やしてください。そこが真の利益が隠れている場所なのです。