Sinoのラミネーションスタックにお任せください!

プロジェクトをスピードアップするために、ラミネーションスタックに以下のような詳細なラベルを付けることができます。 寛容, 材料, 表面仕上げ, 酸化絶縁が必要かどうか, 数量などなど。

特に、そのコアを何から作るか。電動モーターのコアに理想的な材料を選ぶことは、本当に大きな決断です。モーターがどの程度機能するか、どの程度のパワーを使うか、さらには製造にかかるコストさえも変わってくる。長い間、スチールラミネートが王者でした。そして今、軟磁性粉末、一般的には軟磁性複合材(SMC)と呼ばれる、新たなゲーマーが登場した。あなたのモーター設計のために、ラミネートとパウダーの比較をしてみましょう。どちらがより良い効率や様々な利点をもたらすかを見てみよう。では、この従来の素材と新素材の比較について説明しよう。

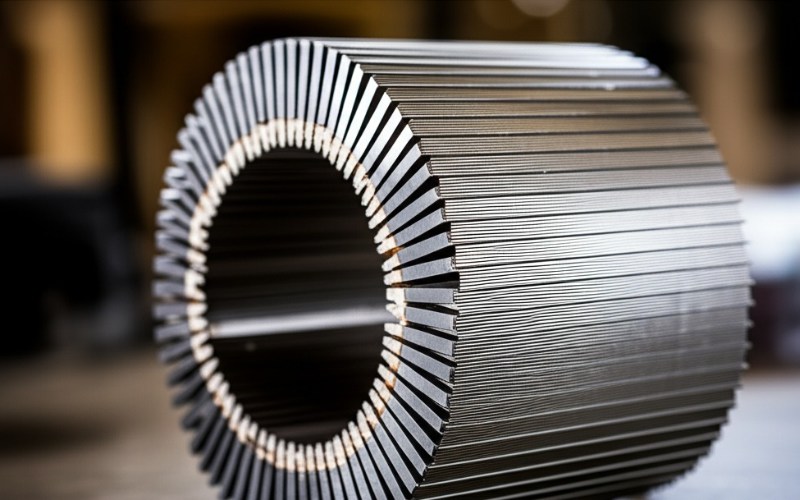

私たちが 電動機内部にはコアと呼ばれる重要な部分がある。このコアは、電磁界を導く補助をするため、非常に重要な役割を担っている。この電磁界がモーターを回転させ、仕事をさせるのです。このコアの素材によって、モーターの効率は大きく変わる。何年もの間、主な選択肢はスチール、特に電気鋼の薄い板を積み重ねたものだった。これがラミネーション・スタックと呼ばれるものです。

現在、私たちには他にもさまざまな選択肢がある。興味深い選択肢のひとつは、特殊な粉末を利用することだ。これはただの金属粉ではなく、軟磁性粉だ。これらの粉末は、軟磁性複合製品、略してSMCと呼ばれるグループに属します。これらの電気モーターのコア材料の選択は、モーターのサイズから効率に至るまで、あらゆることに影響します。設計プロセスにおける大きな決断です。

なぜこの要素について大騒ぎするのか」と尋ねるかもしれない。コアの材質は、電気モーターがどれだけの電力を浪費するかに直接影響するからです。モーターが回転すると、一部のエネルギーがコアで熱として失われます。私たちはこれを "コアロス "と呼んでいます。優れたコア材料は、この損失を確実に減少させます。これは、モーターに入る電力のさらに多くが実際の仕事に利用されることを意味します。これにより、モーターの信頼性が高まります。

効率が高いということは、大きなお買い得である。電気自動車にとっては、1回の充電で走行できる距離が増えることを意味する。工場の機械にとっては、電力コストの削減を意味する。最適な素材は、より低温で、より長持ちし、はるかに優れた性能を発揮するモーターにつながります。そのため、最適なコア材を選択することは、あらゆる種類の電気モーター設計を最大限に生かすために不可欠なステップです。各材料の特性をチェックして、それがどのように役立つかを確認する必要があります。

長年にわたってね、 スチールラミネート は電気モーターのコアの要件となっている。その仕組みは非常に見事だ。特殊な電気鋼の非常に薄いシートを使います。各シートは薄い絶縁層でコーティングされている。その後、モーターコアに必要な形状を刻印し、積み重ねます。この積み重ねをラミネート・スタックまたはラミネート・コアと呼びます。

薄いラミネーションを使用する主な理由は、渦電流損失と呼ばれるものに対抗するためです。渦電流とは、磁場が変化する際にコア材に発生する小さな渦を巻く電流のことです。この電流が温かさを生み、電力を浪費する。鋼板をスリムにして互いに保護することで、これらの損失を減らすことができます。ラミネーション鋼板は、特に50Hzや60Hzのような低い周波数で使用されるアプリケーションで、優れた磁気性能と低い漏洩磁束を発揮します。私たちが効果的に理解している実績のある素材です。

現在、軟磁性複合材料(SMC)について話をしよう。モーターコアを作るには様々な方法があります。鋼板を積み重ねるのとは対照的に、私たちは独自の金属粉末を利用します。この粉末を少しずつ電気絶縁体で覆います。その後、粉末冶金と呼ばれるプロセスを用いて、この粉末をモーターエレメントに必要な正確な形状に押し出します。これは大きな利点です。

SMCには、磁気的に等方性という特別な特性がある。これは、SMCが3次元すべてにおいて等しく磁束をもたらすことができることを示唆している。一般的なラミネーションは、主にラミネーションの平面に沿って2次元に流れる磁場には最適です。しかし、磁場があらゆる方向に流れる必要がある複雑なモーター・レイアウトでは、SMC材料がはるかに適しています。この能力は、電気モーターのレイアウトに新たな可能性をもたらし、モーターの総重量を減らすのに役立ちます。

電気モーターの設計プロセスは、ラミネート鋼板を選ぶか、SMC粉末を選ぶかによって間違いなく調整されます。ラミネートの場合、2D形状を積み重ねるという現実によって、レイアウトが多少制限されます。鋼板の無駄をほとんど出さずにこれらの形状をプレスする方法と、ラミネーション・スタックをどのように組み立てるかを正確に考える必要があります。内部設計は磁束の方向を考慮する必要があります。

SMC材料では、複雑な3次元形状を開発する自由度が大幅に高まります。これは、基本的に粉末を最終的な形に成形するためです。これにより、よりコンパクトなモーター設計が可能になり、多くの部品を1つのSMC部品に統合することができます。これにより、組み立てを合理化し、システム内の部品点数を減らすことができます。しかし、設計ではさらに、選択したSMC材料の詳細な機械的・磁気的性能特性を考慮する必要があります。モーター内で磁性がどのように働くかを考慮するのは、また別の方法です。

私がよく受ける大きな問い合わせのひとつに、損失低減に関するものがある。SMCは本当に電気モーターの効率を上げることができるのでしょうか?答えは、用途と動作周波数によります。多くの家電製品に見られる60Hzのような低周波数では、高品位ラミネーション鋼板の方がSMCよりもコア損失が低いのが一般的です。これは、多くの従来型モーターにとって重要な要素です。

しかし、電気モーターがより高速でより高い周波数で動作するようになると、特に電気自動車のトラクション・モーターや高速スピンドルなどでは、SMCの優位性が明らかになり始めます。SMC材料に含まれる小さな保護された粉末粒子は、このような高周波での渦電流損失を低減するのに優れています。そのため、特定の高周波用途では、SMC設計は従来のラミネーション設計よりも優れた一般的な効率と性能を達成する可能性があります。SMCの性能は、現在も研究が続けられている。

粉末冶金(PM)とは、金属粉末から部品を開発する製造プロセスのことで、SMC部品がこれにあたります。私は、PMがより優れたモーター部品を作るためのエキサイティングな機会を提供してくれると信じている。大きな利点のひとつは廃棄物の減少です。鋼板から積層板をプレスすると、多くの場合、残材が出てしまいます。粉末冶金では、粉末を目的の形状に押し込むので、ほとんどすべての材料を使うことができます。これはコスト削減につながります。

さらに、粉末冶金では、プレスや積層では難しいか不可能な、非常に複雑な形状の製造が可能です。その結果、より最適化されたモーター設計が可能になり、磁気回路が明確な小型・軽量モーターが実現できる可能性があります。機械的強度と透磁率には限界があるが 低密度/高気孔率)は、無垢の鋼鉄と比較して、PM技術の進歩とSMC材料の成長により、特に電気モーター部品の自動車分野など、多くの用途でそのスペースが閉ざされつつある。

ラミネーション鋼とSMCの純粋な磁気性能を比較した場合、「どちらが常にずっと優れている」という簡単な回答にはなりません。ラミネーション鋼板は通常、より大きな透磁率を提供します。これは、多数のSMC製品よりも容易に磁束を運ぶことができることを意味します。また、一般的に飽和誘導が大きく、"飽和 "する前に、より強力な磁界を引き受けることができます。これは、高トルクを必要とするいくつかのモーター・レイアウトにとって大きな利点です。

しかし、SMCはその3次元磁束伝送能力と高周波での性能で輝きを放っている。SMCの透磁率は低いかもしれませんが、複雑な磁束経路を設計できることと、高周波での渦電流損失が低いことから、特定の電動モーター用途ではSMCの方が良い選択肢となります。相対的な性能は、モータの運転上の問題と設計目標に大きく依存する。各特定の材料と用途のデータを考慮する必要がある。

SMCの台頭があっても、従来のモーターラミネーション技術は失速していない。電気モーターの性能を向上させるためにラミネーション・スタックを最適化する方法はいくつかあります。そのひとつが、ラミネーション鋼板の選択です。ラミネーション鋼板には数多くのグレードがあります。 電気鋼それぞれ特性もコストも異なる。特定の用途に適したグレードを選択することで、コアロスを大幅に削減することができる。

さらに、ラミネーションの厚さも重要な要素です。一般的に薄いラミネーションほど渦電流損失は小さくなりますが、より多くのラミネーションが必要になるため、プレス加工や組み立てのコストも高くなります。磁束を効果的に導き、望ましくないエアギャップや磁束漏れを最小限に抑えるためには、ラミネーションの形状自体の設計も重要です。また、積層係数、つまりラミネーションにどれだけぴったりと荷重をかけるか、そして各ラミネーション間の絶縁の質についても考える必要があります。これらの詳細はすべて、ラミネーションベースのモーター設計から最も効果的な性能を得るための助けとなります。

最後に、コストと製造について説明しよう。単純な形状のモーターを大量に製造する場合、材料の無駄はあるものの、スタンピングラミネートは非常にコスト効率の高い工程となる。鋼材自体は比較的安価であり プレス加工 は早い。ラミネーション・スタックの組み立ては、もちろんコストに貢献する。これは既存の設備が充実している信頼できる製造ルートである。

粉末冶金を使用したSMC部品は、他の点でもコスト削減が可能です。SMC材料自体は、ラミネーション鋼よりもキログラムあたりの価格が高い場合があります。しかし、粉末冶金プロセスでは、ネットシェイプまたはそれに近い形状の部品を作ることができるため、材料の無駄がほとんどなく、仕上げ工程も少なくて済みます。複雑な設計の場合、SMCは部品点数を減らし、組み立てを合理化できるため、システム全体のコストを下げることができる。SMC粉末を成形するのに必要な装置と金型費用も同様に重要な要素です。最適な選択は通常、特定のモーター設計、生産量、対象用途によって決まる。この種の材料に対するニーズは高まっている。