Sinoのラミネーションスタックにお任せください!

プロジェクトをスピードアップするために、ラミネーションスタックに以下のような詳細なラベルを付けることができます。 寛容, 材料, 表面仕上げ, 酸化絶縁が必要かどうか, 数量などなど。

プロジェクトをスピードアップするために、ラミネーションスタックに以下のような詳細なラベルを付けることができます。 寛容, 材料, 表面仕上げ, 酸化絶縁が必要かどうか, 数量などなど。

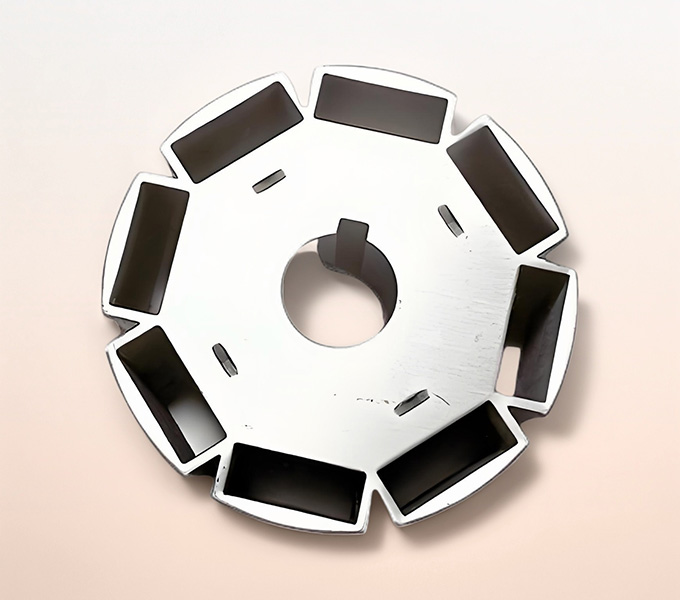

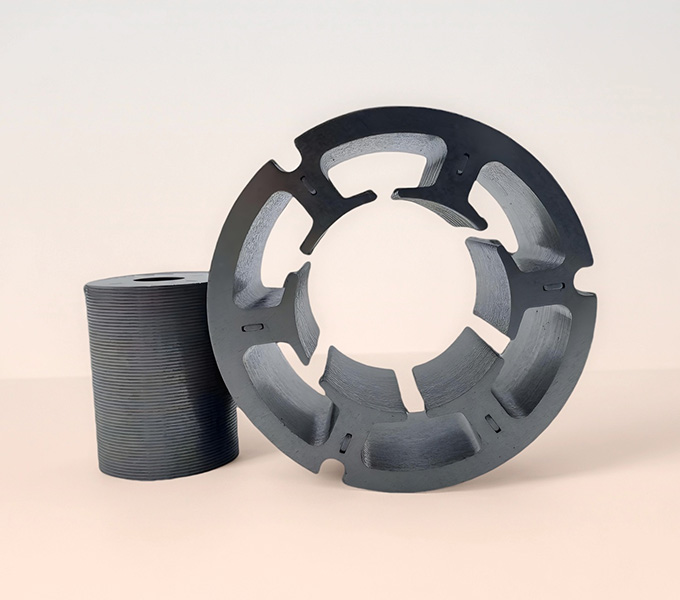

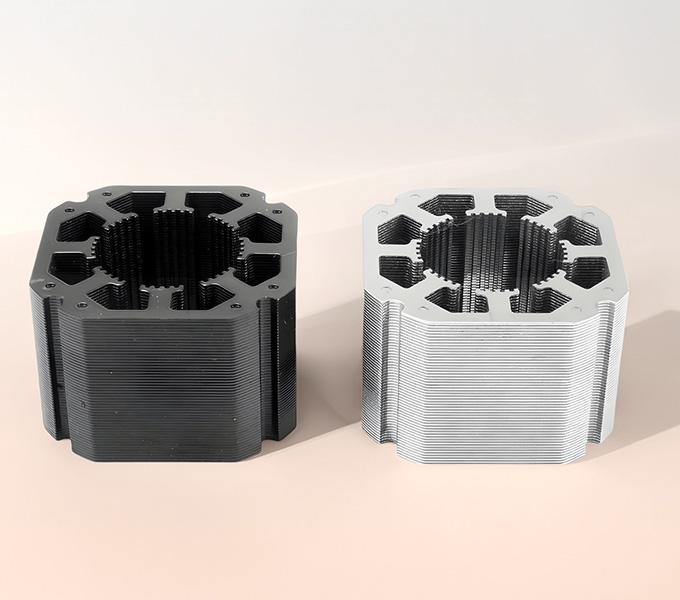

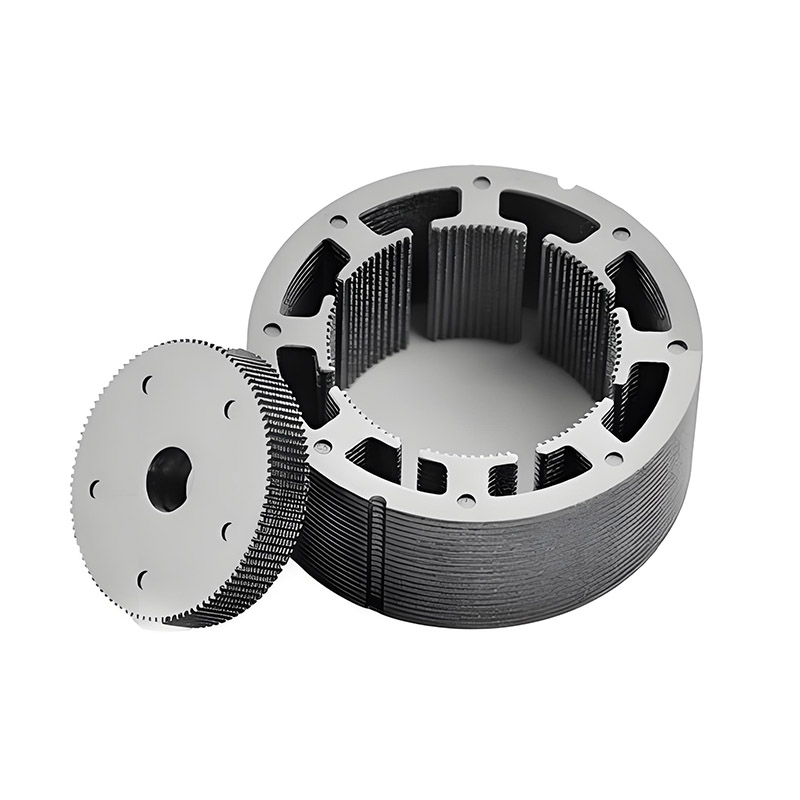

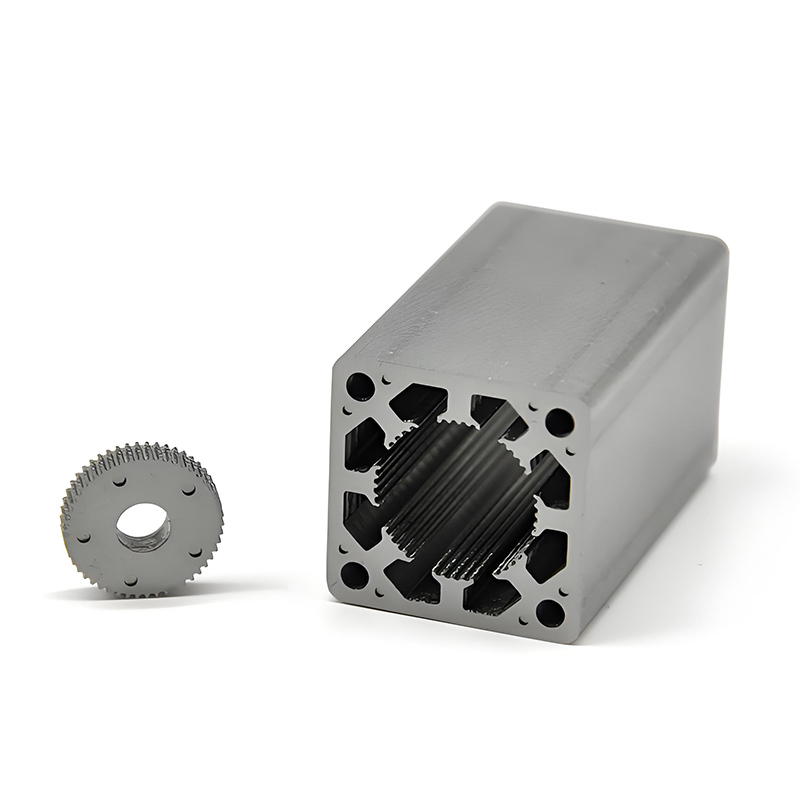

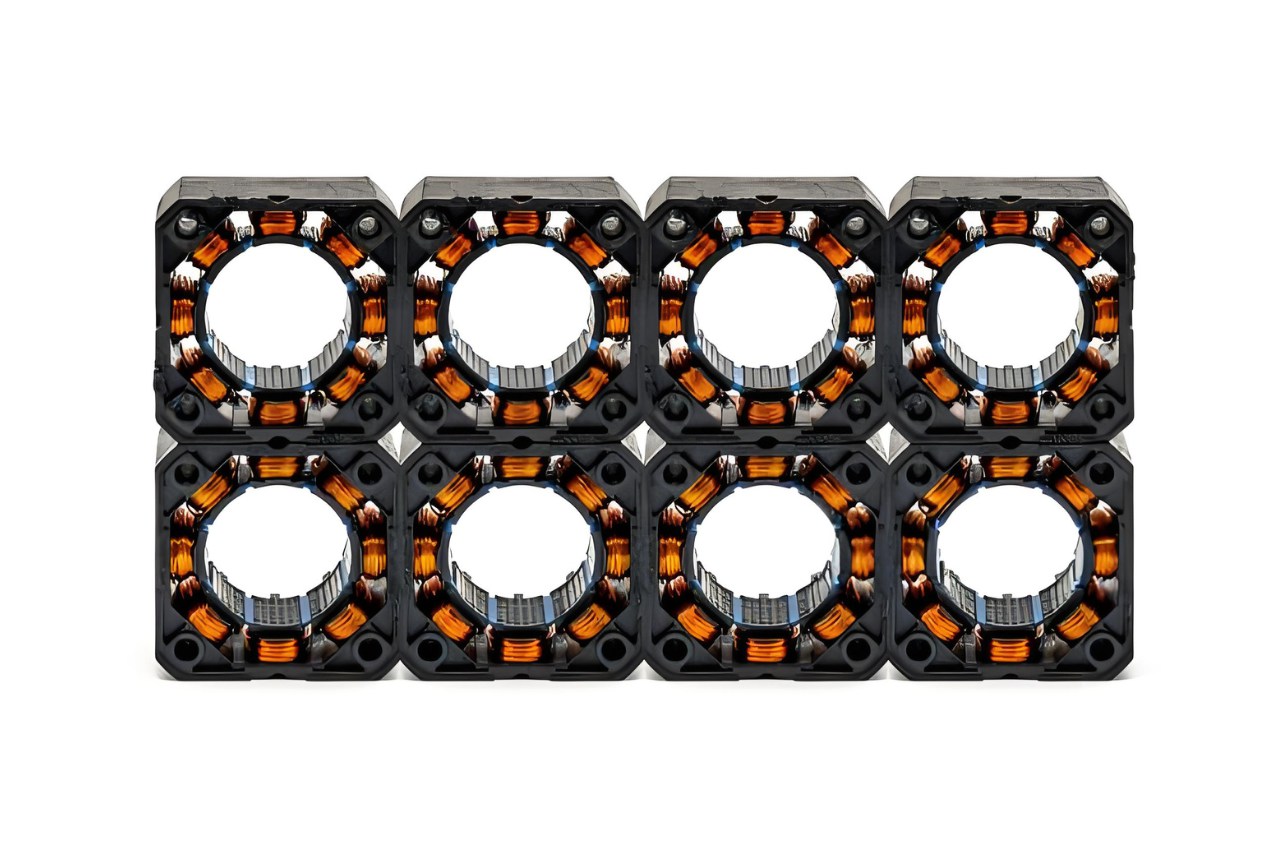

Sinoは、中国で非常に正確なモーターコアを製造するトップメーカーとして、優れたステッピングモーターの最も重要な部分がコアラミネーションであることを知っています。私たちは専門的な知識を駆使し、常に新しいアイデアを模索し、ステッピングモーターのローターとステッピングモーターのラミネーションが最高の品質と精度を持ち、素晴らしい機能を発揮するよう心がけています。

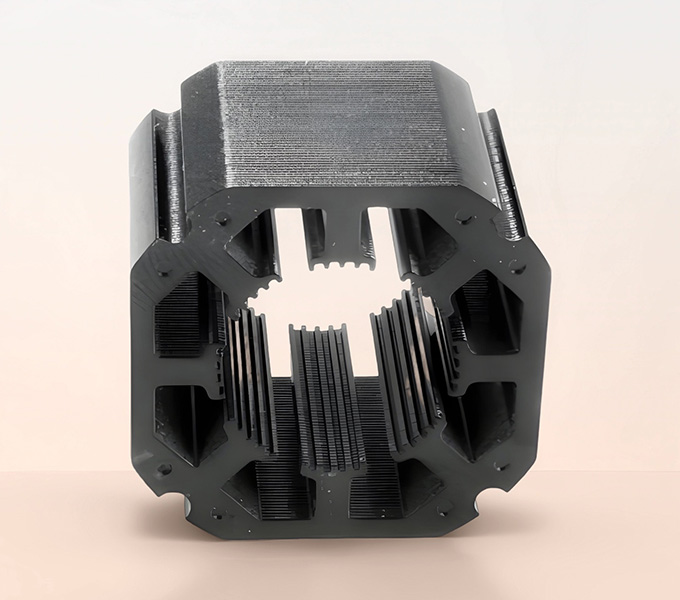

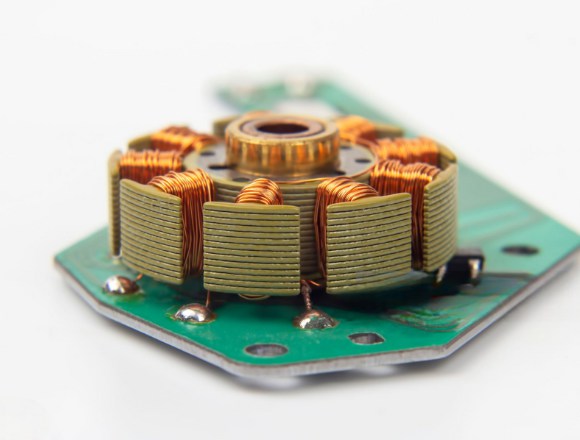

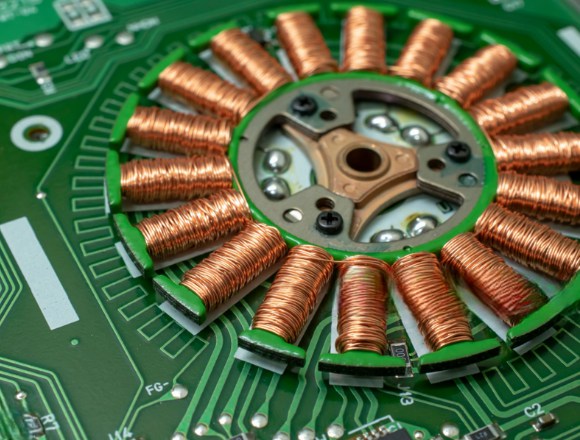

ステッピングモーターは、工場用機械やロボットから医療用ツールや3Dプリンターまで、正確な動きを必要とするあらゆる場所で使用されています。これらのモーターの内部には、ステッピングモーターのステーターとステッピングモーターのローターを形成する、慎重に設計・製造されたラミネーションがあります。これらの薄い特殊鋼のコーティング・シートは、単にモーターを固定するためだけのものではなく、モーターのパワー、電気の使用方法、モーターの動きを制御する磁気エネルギーを導くものです。

1つ目は、ワイヤーコイルからの磁気エネルギーが流れやすくし、エネルギーがうまく使われるようにすること、2つ目は、渦電流と呼ばれる不要な電流によるエネルギーの浪費を抑えることです。ラミネーションがなければ、モーター内の変化する磁界が、強固な金属コア内に大きな渦電流を発生させることになる。これは多くの熱を発生させ、エネルギーを浪費し、モーターの働きを悪くする。コアを薄くコーティングした層にカットすることで、この渦電流が流れなくなり、この無駄が大幅に削減される。

で Sino私たちの部品が最高のものであることを確認するために、私たちは非常にクリーンなプロセスに従っています:

1

2

3

4

5

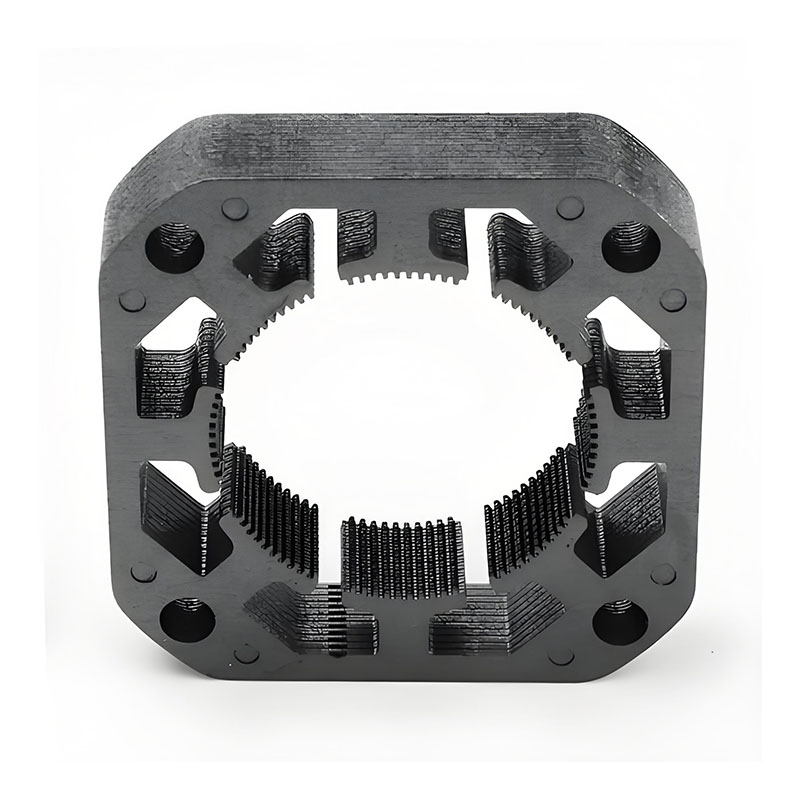

ステッピングモーターのコアラミネーションの設計は、磁気科学、材料に関する知識、そして製造可能なものの賢い組み合わせです。Sinoでは、ステッピングモーターのステーターとローターが最高の性能を発揮できるよう、部品の形状から材料の特殊な性質まで、あらゆることを慎重に考えています。

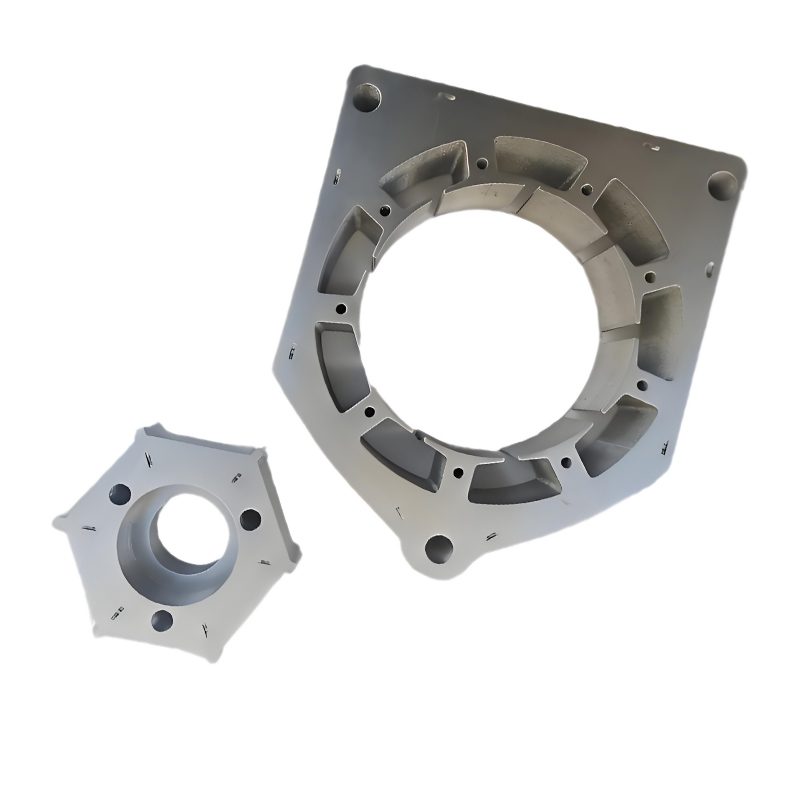

ラミネーションの形状、特にティースとスロットは、磁気エネルギーをうまく導くために非常に重要です。積層は、ステッピングモーターのステーターとローターを通して磁気エネルギーをうまく導くように作られ、無駄なエネルギーを減らし、ワイヤーコイルとの接続を最大限に活用します。これらのシリコンスチールシート(通常は厚さ0.2~0.5mm)の正確な形状と積み重ね方によって、変化する磁界が流れやすくなります。

スタックの高さ、歯の幅、スロット開口部の大きさ、バックパーツの厚さはすべて磁路に影響します。例えば、適切なブリッジの厚み(スロット開口部とエアギャップの間の金属)でスロット開口部を小さくすれば、より多くの磁気エネルギーを歯に集中させることができ、サイズに見合ったパワーをモーターに与えることができます。しかし、小さすぎると金属の一部に過負荷がかかり、より多くのエネルギーを浪費することになります。多くの研究に基づく私たちのコンピューターテストによると、0.5mmのブリッジで0.8mmのスロット開口部が、多くの設計でモーターの不要振動(コギングトルク)を非常に低く抑えながら、最も大きなパワーを得られることが分かっています。

以下は、ラミネーションの詳細を示した表です。この表は、私たちが提供するものをより詳しく知っていただくのに役立ちます。

カテゴリー | 詳細 |

素材 | ケイ素鋼バオ・スチール、薄板電気鋼(スラ/アーノン)、ハイパーコ合金。 |

厚さ範囲 | より 0.003 への 0.025インチ (について 0.076-0.635 mm)を±0.02mmの公差で設定した。 |

ボンディング技術 | 回転ラミネーションと接着剤による接着を採用。これにより、部品同士を密着させ、振動を抑えることができます。 |

寸法 | カスタムサイズも承ります。以下の部品を提供しています。 NEMA14, NEMA34シリーズ35/39/42/57/86/110/130のような地域。 |

表面仕上げ | 精密スタンプ または レーザーカット エッジは、完璧なスタッキングのための滑らかな仕上げを提供します。 |

生産能力 | 私たちの工場は多くの部品を生産することができます。私達は月あたり 250,000 単位に作ってもいいです。 |

ステッピングモーターのコア積層に適切な材料を選ぶことは非常に重要です。私たちは、磁気エネルギーを容易に通過させ、エネルギーの無駄を少なくし、多くの磁気エネルギーを保持するような、特殊な磁気的性質から選ばれたさまざまな種類の特殊電気鋼を主に使用しています。

ケイ素鋼(Fe-Si合金): これらは最も一般的な素材である。シリコンを加えることで電気が流れにくくなり、無駄な渦電流を抑えることができる。また、磁気エネルギーがあらゆる方向に流れやすくなります。

標準グレード(例:3% Si): 日常的に使用するステッピングモーターとして、コストと性能の良い組み合わせを提供する。

高ケイ素電気鋼 (3.0-6.5% Si): 新日鐵住金、JFEスチール、ポスコのようなトップクラスの鉄鋼メーカーが新たに開発した特殊鋼(無方向性電磁鋼板、NOES)は、エネルギー浪費が非常に少なく(標準的な3% Siタイプより30%も少ない)、耐電性に優れている。JFEスーパーコアやポスコハイパーNOのようなこれらのタイプは、より薄い層(0.15mmまで)を可能にし、特にロボットや非常に精密な機械用の、高速で動くステッピングモーターやサーボモーターにますます多く使用されている。

コバルト-鉄(Co-Fe)合金(Hiperco 50A、Hiperco 27など): Carpenter Technology社やVACUUMSCHMELZE社などのメーカーが提供するこれらの金属ミックスは、より多くの磁気エネルギー(通常のFe-Siの2.0Tに対し、最大2.4T)を保持し、20-30%をより容易に流すことができる。通常の鋼鉄の10倍から20倍のコストがかかるが、最小のサイズから最大のパワーを得ることが重要な宇宙、医療、トップレベルの工場用ステッパー・モーターには必要である。

アモルファス合金とナノ結晶合金: Metglas 2605SA1やFINEMET FT-3Mのような材料は、モーターが高速(400Hz以上)で動作している場合、Fe-Siよりも70-80%もエネルギーの無駄が少ない。しかし、これらは脆く、加工が難しい(例えば、レーザーによる切断や積層)ため、多くの小型高速ステッピングモーターに使用されることはありません。

高エントロピー合金(HEA): 新しい研究では、優れた磁性を持ち、より強く、より柔軟に調整できる特殊な金属ミックス(FeCoNiベースのHEA)が検討されているが、製造はまだ難しく、高価である。

渦電流による発熱を最小限に抑えるSinoのステッピングモーター・コア・ラミネーションを組み込むことで、モーターをより長く、より健康的に使用することができます。より低温で動作することで、周囲温度が高かったり、放熱が難しい密閉された空間など、より厳しい環境でもモーターを使用できるようになります。

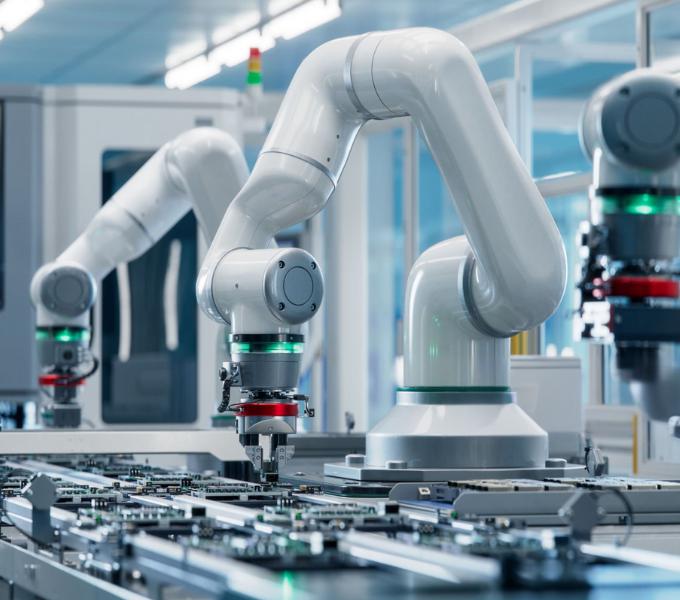

Sinoのラミネーションは、高周波数でも渦電流を厳しく制限することで、ステッピング・モーターがより高いRPMでトルクと応答性を維持することを可能にします。これは、自動機械におけるサイクルタイムの短縮、ロボット工学における素早い動き、そして一般的に、よりダイナミックなパフォーマンス・エンベロープを意味します。

Sinoでは、お客様が単に金属のスタックを購入しているのではなく、最終製品の性能と信頼性に投資していることを理解しています。

当社の製造工程は、究極の精度を実現するために微調整されており、均一なラミネーション厚さ、スタンピング金型からのきれいなエッジ、一貫した絶縁品質を保証します。これは、予測可能で優れたモーター性能に直結します。

私たちは様々な高品位ケイ素鋼を扱っており、性能のニーズとコストのバランスを考慮しながら、特定のシナリオに最適な材料についてアドバイスすることができます。

特定のスタック高さ、特殊なインターロック設計、ユニークなコーティングなど、お客様の特定の仕様に合わせてステッピングモーターのコアラミネーションをカスタマイズすることができます。当社の能力は、事実上あらゆるステッピングモーターローター設計用のラミネーションの製造にも及びます。

原材料の検査から最終製品のテストまで、品質は私たちのプロセスのすべてのステップに組み込まれています。私たちは、ラミネーションのわずかな欠陥がモーターの性能に影響することを知っています。

私たちは、医療機器の小型モーターから産業オートメーションの堅牢なユニットまで、幅広いシナリオにラミネーションを供給してきました。この経験を活かし、お客様の成功をお手伝いします。

ラミネーションの精度と性能は、その製造方法に直接結びついています。Sinoでは、最高品質のステッピングモーター・ステーターとローター部品を製造するために、大量生産に実績のある方法と新しい先端技術を組み合わせて使用しています。

高速スタンピングは、ステッピングモーターのラミネーションが大量に必要な場合の主な製造方法です。

精密レーザー切断は非常に柔軟であるため、テストバージョン(試作品)、小ロット、複雑な形状の製作に最適です。

Sinoは、その仕事に適した製造工程を選択しました。当社では、パートナーが大量の部品を必要とする場合、高速スタンピングを使用し、コストを抑え、短納期を実現しています。ステッピングモーターのステーターとローターの特殊、小ロット、または超カスタム設計には、当社の精密レーザーカッターを使用することで、必要な柔軟性と精度を得ることができます。

Sinoをお選びいただくと ステッピングモーターコアの積層それは、モーターの心臓部を強化することに専念しているパートナーを選ぶということです。エネルギー浪費の削減、冷却運転、高速化、そして最終的には、より競争力のある信頼性の高い製品を選ぶことになります。

ステッピングモーターのステーター、ステッピングモーターのローター、またはアセンブリ全体など、ステッピングモーターのコアラミネーションに関する具体的なニーズについてご相談ください。お客様のモーターと製品を真に輝かせる精密設計ソリューションを提供いたします。

注: プロジェクトをスピードアップするために、ラミネーション・スタックに公差、材質、表面仕上げ、酸化絶縁の必要性の有無、数量などの詳細を表示することができます。

プロジェクトをスピードアップするために、ラミネーションスタックに以下のような詳細なラベルを付けることができます。 寛容, 材料, 表面仕上げ, 酸化絶縁が必要かどうか, 数量などなど。