適切なトロイダルトランスのコア材を選択することは、単なるカタログのチェックボックスではありません。製品の熱挙動、可聴ノイズ、EMC性能、信頼性実績、そして1年後のサポートチケットの数を決定する瞬間です。このガイドでは、一般的な「フェライトかスチールか」のリストを超えて、経験豊富な設計者がどのように 実際に 現代のアプリケーションにおけるコア素材について考える。

1.コア素材が思った以上に重要な理由

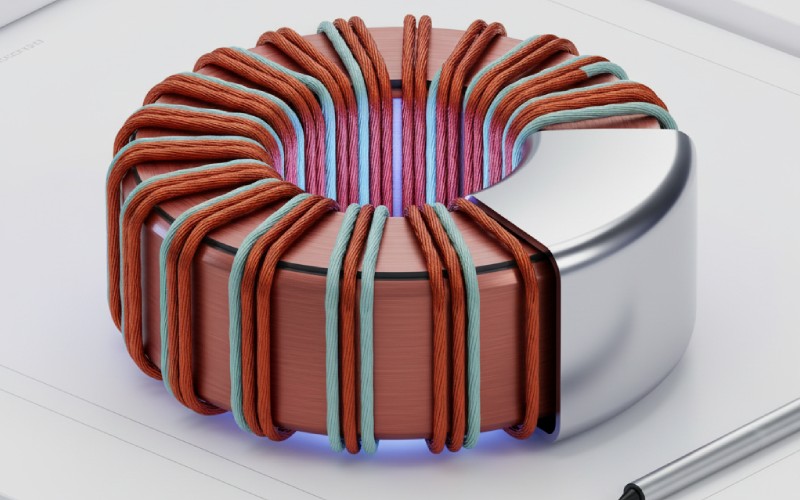

ドーナツ型の磁路と銅です。しかし、そのドーナツ内部の材料が、過負荷、高調波、汚れた主電源、周囲の熱、機械的ストレス、長期的な経年劣化といった実際の条件下で、設計がいかに優雅に(あるいは痛々しく)振る舞うかを決定します。

- コアの選択は直接的に影響する:

- 効率と無負荷損失(待機電力の話)

- サイズ、重量、フォームファクター

- 温度上昇とディレーティングの必要性

- 突入、DCバイアス、グリッド歪み下での飽和動作

- EMIプロファイルとテストラボでの戦い方

- コスト、可用性、サプライチェーンの回復力

2.クイック・リフレッシャーなぜトロイダルなのか?

トロイドは、エアギャップを最小限に抑えた閉ループに磁束を集中させます。これは、本質的に漏れ磁束を減らし、浮遊磁界を下げ、多くのEIコア設計に比べてコンパクトで静かで効率的なトランスを可能にします。

- トロイダル形状の実用的な利点:

- 漂遊磁界が低い → 近隣のPCBがより少ない、ハムノイズが少ない

- 高い効率対容積比

- 巻線間の良好なカップリング

- 実用的なマイナス面を回避する設計が必要だ:

- 巻くのが難しい(特にスケールや太いワイヤーの場合)

- 機械的ストレスに敏感(透過性と損失を変化させる可能性がある)

- 芯材と仕上げの品質が重要 もっと見る 思いのほか

3.磁気の現実:材料間で何が変わるのか?

名前を挙げる前に、いくつかの物理的なレバーを固定するのに役立つ。トロイダル・コアの素材は、それぞれ異なる妥協の産物である:

デザイナーが静かに最適化する重要なパラメーター:

- 飽和磁束密度 (Bsat)

- 初期および有効浸透率 (μ)

- コア損失と周波数および磁束密度

- 抵抗率(渦電流損失に影響する)

- 温度挙動とキュリー温度

- DCバイアス許容差

- コスト、加工性、入手性

以下はその一例である。 概念比較 (一般的な範囲であり、ベンダー固有のものではありません:)

| 素材ファミリー | 標準Bsat @ 25°C | 相対μ(約) | 周波数スイートスポット | 損失(スイートスポットにて) | 代表的な使用例 |

|---|

| CRGOケイ素鋼 | 1.5-1.8 T | 1,000-10,000 | 50-400 Hz | ローメッド | 主電源、絶縁、オーディオ主電源 |

| アモルファス鋼 | 1.55-1.65 T | 5,000-20,000 | 50 Hz-20 kHz | 非常に低い | 高効率メイン電源、エコ設計 |

| ナノ結晶 | 1.2-1.3 T | 20,000-100,000+ | 20 kHz-500 kHz(およびそれ以上) | ウルトラ・ロー | SMPS、EV/再生可能エネルギー、高精度電流センシング |

| MnZnフェライト | 0.35-0.5 T | 1,500-15,000 | 10 kHz-500 kHz | 非常に低い(HF) | 高周波トランス、EMIに敏感なギア |

| NiZnフェライト | 0.25-0.35 T | 100-2,000 | 1 MHz+ | RFで低い | RFトランス、チョーク |

| 鉄粉(MPP、ハイフラックス、センダスト含む) | 0.8-1.5 T | 10-550 | 10 kHz-500 kHz | 低Med、DCバイアス対応 | PFCチョーク、インダクタ、特殊トロイダル |

(代表的なメーカーのデータおよび技術資料から要約した値)。

4.コア素材ファミリー - 実世界の文脈とともに

4.1 CRGOケイ素鋼(粒状およびテープ巻き)

ケイ素鋼は低周波トロイダルトランスの主力製品です。テープ巻きのCRGO(冷間圧延結晶粒配向)スチール・コアは、高いBsat(体積あたりのパワーが大きいという意味)、適切な透磁率、管理しやすいコストを提供し、50/60 Hzの電源トランスやオーディオ・メイン・トランスに最適です。

- ケイ素鋼が輝くとき

- ライン周波数電源トランス(50/60 Hz)

- 数kVAまでの絶縁変圧器

- 低ハムと良好なレギュレーションが重要なオーディオ電源

- フェライトやアモルファスでは過剰なコスト重視設計

4.2 アモルファス鋼 - 効率のアップグレード

アモルファス金属コアは、急速に焼き入れされた金属ガラスから作られています。主電源周波数でのコア損失がケイ素鋼より大幅に低いため、より低温で高効率のトロイダルトランスが可能になります。

- デザイナーがアモルファスに移行する理由

- より低い無負荷損失 → 常時稼動ギアに最適

- 競争力のあるBsat → コンパクトなままでいられる

- グリーン設計に最適(UPS、サーバー、自然エネルギーインターフェース)

4.3 ナノ結晶 - 高周波と高精度のために

極めて高い透磁率、広い周波数範囲にわたる極めて低い損失、コモンモードおよび電流トランス用途での優れた挙動。フェライトではサイズ、電流、精度の組み合わせを満たすことができない場合の「精密メス」となります。

- ナノクリスタルを選ぶ

- コンパクトな高周波電源トランスまたはチョークが必要です。

- 厳しいレシオ精度の広帯域電流トランス

- EV充電器、PVインバータ、あらゆるワットが重要な高密度SMPS

- 効率目標と熱限界の両方と戦うことになる

4.4 フェライトコア - 高周波の標準

高周波トロイダル設計の主流はフェライト(MnZn、NiZn)です。その高い電気抵抗率は渦電流を削減し、数十kHzからMHzのスイッチングに理想的です。トレードオフとして、Bsatが比較的低いため、磁束密度が低く、断面積がスチールタイプのコアより大きくなります。

- フェライトはこんなときに役に立つ:

- 10 kHz-500 kHz+ レンジで動作

- SMPS、ゲートドライブトランス、電気通信用電源の設計

- EMIは非常に重要であり、低迷走損失とクリーンなスイッチングが必要です。

- 飽和を避けるために、同じパワーでスチール製より大きなコアを使用する。

4.5 粉鉄、MPP、ハイフラックス、センダスト&フレンズ

粉末コアは分布ギャップ材料で、鉄(または合金)粒子を絶縁してプレスし、直流バイアスを優雅に扱う固有のギャップを作ります。トロイダル・インダクターやPFCチョークでよく見られますが、特殊なトロイダル・トランスやハイブリッド設計にも関係しています。

- パウダーコアが理にかなっている状況:

- DCバイアス磁気回路(PFCチョーク、昇圧インダクタ)

- 温度やバイアスに対して安定したインダクタンスが、最小限の損失よりも優れている。

- 超安定、低損失インダクタ用MPP

- 高Bsat+DCバイアスのタフネスが必要な場合、ハイフラックスまたはセンダスト

5.選び方:真剣なデザイナーが使う思考プロセス

棚にある利用可能なコア」から始めるのではなく、「制約条件」から始め、その制約条件によって素材クラスを決定させるのだ。

- これらを順番にこなしていく:

- 周波数帯域:50/60 Hz → スチール/アモルファス; 10-500 kHz → フェライト/ナノ結晶/パウダー

- パワーレベルとサイズ:超コンパクトが必要なのか、それとも息抜きのスペースが必要なのか?

- 効率とスタンバイ制限:規制目標(Energy Star、DoE、EU)がアモルファス/ナノ/フェライトを押し上げる

- 波形品質:高調波、突入電流、DCバイアス → より高いBsatと堅牢な材料が有利

- EMI環境:高感度システムには、よりクリーンな挙動をもたらすフェライト/ナノが有効かもしれない

- サーマルパス:周囲環境、エンクロージャー、冷却戦略:コアは現実的にどの程度高温になるのか?

- メカニカル&アッセンブリー:巻線方法、ポッティング、実装、振動

- コストと供給リスク:ニッチな合金を何年も大量に単独で供給できるか?

6.微妙だが重要:メカニカル、仕上げ、実世界での効果

最高の素材も、実装の不備で台無しになることがある。応力、隙間、コーティング、組み立てなどが、現場で実証された設計と研究室だけの設計とをしばしば分ける。

機械的、工程的な詳細を尊重すること:

- トロイダルコアを "死ぬほど "クランプしてはいけない:

- 過剰な圧力は有効浸透率を低下させ、損失を増大させる。

- 適切なコーティングを使用する:

- 絶縁と保護コーティングは、短絡や腐食を防ぎ、長期間にわたって性能を維持します。

- マイクロギャップをコントロールする:

- 取り扱い上の損傷やテープの接合部の不揃いは、意図しない隙間として機能する。

- 熱インターフェース:

- ホットスポットがスペック以上に這い上がらないように、予測可能な伝導経路(ポッティングされたコア、取り付けプレート)を確保する。

- ベンダーの規律

- プレミアム・グレードのバージン・スチールや認証されたナノ合金は、「ミステリー・ミックス」ストックとは異なる挙動を示す。

7.用途別実践選択マップ

これらすべてを、人間がすぐに使えるガイダンスに置き換えてみよう。これらは出発点であり、厳格なルールではない。

- 50/60 Hz電源&絶縁トランス

- 始めようCRGOシリコンスチールトロイド

- に移動する:アモルファス

- 無負荷損失は厳しく規制されている

- 24時間年中無休の操業、または高いエネルギーコストにより、高級素材が正当化される

- 高効率SMPS (20-500 kHz)

- 始めようフェライトコア

- 考えてみよう:ナノクリスタル

- ロスの限界やサーマルシーリングにぶつかっている

- 高出力時にはコンパクトなコモンモードチョークまたは精密CTが必要

- オーディオ機器

- 用途:高級CRGOまたはアモルファス・トロイド

- 目標だ:

- 低いメカニカルハム

- 低磁歪ノイズ

- 高感度アナログステージ近傍での低ストレイフィールド

- EV充電器、PVインバータ、産業用ドライブ

- ミックスメインおよびコモンモード・コア用ナノ結晶/アモルファス

- 組み合わせる直流重畳インダクタ用粉末コア

- 精密電流トランス / センシング

- 選ぶ:ナノ結晶またはハイパーム・フェライト

- に焦点を当てる:

8.優れたコアの選択を静かに殺すデザインの過ち

核となる素材は正しくても、実施によってそれが裏切られることもある。よくある罠を避けよう:

- 気をつけよう:

- 鋼材の磁束が高すぎる → 熱暴走と可聴ノイズ

- フェライトを鋼鉄のように扱う→Bsatに近づけすぎる

- PFC/ドライブ段のDCバイアスを無視 → 「謎の」飽和現象

- 適切な特性評価を省略 → カタログの「典型的な」値のみに頼る

- 公差とバッチのばらつきを無視→実生産にマージンなし

9.素材の選択を競争力に変える

競合他社を凌駕したいのであれば、単に高級な合金を選ぶのではなく、材料戦略を性能指標に反映させましょう:

- あなたの核となる選択を訳しなさい:

- 無負荷時および全負荷時の損失を公表(実際のテストデータに基づく)

- 定格負荷時の温度上昇を低減

- 同じkVA定格でフットプリントが小さい

- よりクリーンなEMIプロファイル → 外付けフィルターの削減

- 目標周囲温度での長寿命予測

これらは、あなたの顧客(そして未来のあなた自身)が気にかけている証拠となる。

10.まとめ:シンプルな経験則

もし、レイヤーのルールセットをひとつだけ覚えているとしたら、これにしてほしい:

- 頻度から始める → 家族を狭める。

- 効率と熱による制約 → そのファミリーの中で勝者を選ぶ。

- Bsatと最悪のコンディションの比較 → 突入音や高調波に驚かない。

- オーバーレイのメカニズム、EMI、コスト → 製造可能な選択肢を確定する。

- 実コアで検証 → 測る、決めつけない。