Sinoのラミネーションスタックにお任せください!

プロジェクトをスピードアップするために、ラミネーションスタックに以下のような詳細なラベルを付けることができます。 寛容, 材料, 表面仕上げ, 酸化絶縁が必要かどうか, 数量などなど。

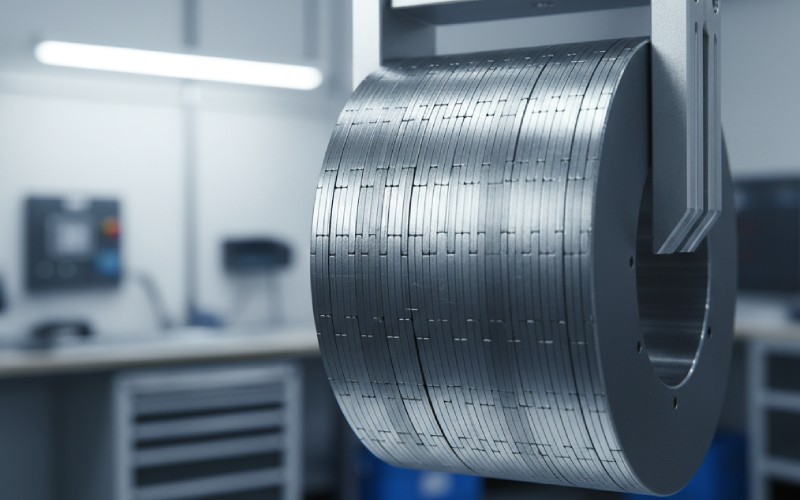

あなたは電動モーターの製造や設計を手伝っていますか?もしそうなら、うまく機能する強力なモーター・コアが非常に重要であることをご存知でしょう。ステーターまたはローターと呼ばれるこのコアは、薄い金属板を積み重ねて作られている。この積み重ねを固定する昔の方法は溶接だった。しかし、もっと良い方法があります:インターロック・ラミネーションです。この記事では、インターロック・ラミネーションで作られたスタックがどのように機能するかを紹介する。なぜこの方法がより安く、より速く、そしてあなたのモーターをより良く機能させることができるのかを学ぶことができます。本当に良いモータースタックを作るための簡単な秘訣を学ぶために、読み進めてください。

簡単な部分から始めよう。ラミネーションとは、非常に薄い鋼鉄片のことである。分厚い本の1ページのようなものだと思えばいい。モーターの内部では、コアに一枚の鉄板を使うことはありません。その代わりに、非常に薄いシートが積み重ねられています。すべての積層は、電気を止める薄い層で覆われています。これは非常に重要なディテールです。この特別なコーティングが、ラミネーション・スタックの中でシートからシートへと電気が移動するのを止めるのです。

なぜこのようなことをするのか?それはエネルギーを無駄にしないためだ。回転するモーターは磁場を作る。もしコアが固体だったら、この磁場は小さな渦のように回転する電流を作るだろう。この電流は熱を作ることでエネルギーを浪費する。多くのラミネーション(複数の積層)を使うことで、これらの電流を止めることができる。一枚一枚のラミネーションが薄すぎて、大きな電流が流れないのだ。この簡単なトリックにより、モーターはより良く機能し、より少ない電力で作動する。1つのラミネーションは、強力なモーターのステーターやローターを作るために使われる主要な部品です。

ラミネーションとは何か、おわかりいただけただろうか。では、どうやってコアを作るのか?何枚ものラミネートを重ねてプレスします。これにより、ラミネーション・スタックと呼ばれる強固なコアができる。このスタックは、ステーター(モーターの動かない部分)用とローター(回転する部分)用がある。この ステータースタック は、中心にローター用の大きな穴がある。また、内部には1つのスロット、または多数のスロットがある。銅の巻線はこのスロットに入る。巻線は電気が通るワイヤーである。

各スロットの巻線に電気が通ると、積層が強力な磁石に変わる。これが ロータースピン.これが最良の方法で機能するためには、スタック内のラミネートは非常にタイトな方法で一緒に保持されなければならない。緩めてはいけない。ラミネーションのスタックをどのように固定するかによって、モーターのコスト、強度、動作が変わってきます。主な目標は、単純なラミネーションから強固なステーターコアを作ることです。このコアは、電気回路を通して磁場を正しい方向に導かなければならない。

では、スタックを固定する最善の方法は?溶接や接着剤、ボルトを使うこともできる。しかし、より賢い方法はインターロックを使うことだ。インターロック・ラミネーションは特殊なラミネーションです。すぐ隣のラミネーションと一緒にロックされるように作られています。余分な部品は一切ありません。2つのレゴブロックがカチッと音を立ててくっつくことを思い浮かべてください。これがインターロックの主な考え方です。インターロックされたラミネーションには、小さな凹凸があります。

これらの形状は製造工程で作られる。パンチプレスと呼ばれる機械が、大きなロール状のスチールからラミネート形状を切り出す。同じ機械でインターロック形状も作ることができる。ごく一般的なものはインターロック・タブと呼ばれるものです。これは、ラミネーションの平らな面から押し出される小さな金属片です。このタブは、隣のラミネートの小さな穴やスロットにぴったりとはまります。重ねると、1つのラミネートのタブがその下のラミネートのスロットにロックされます。これにより、非常に強力な接続が可能になります。

インターロックを作るマジックは、とてもとても素早く起こる。金属を曲げるために力を使う賢い方法だ。製造工程では、特殊な工具を使ってラミネーションを打ち抜きます。この例では、あるラミネーションをラミネーション20と名付けましょう。機械がラミネーション20を作るとき、工具が降りてきて、その表面に小さな穴を開ける。これは、貫通する穴を開けるのではありません。その代わり、一箇所に小さな曲がりができます。この曲がりが変形です。

この変形は、小さなバンプやインターロック・タブのような形状を作る。このインターロックが機能するためには、この小さな変形がラミネーション20の底面から突き出ていなければなりません。同時に、パンチは、スタックの次の下側のラミネートの上面に、同じくぼみを作ることができます。そのため、ラミネーション20を上に置くと、その段差が下のラミネーションのくぼみにロックされます。重要なのは、変形をコントロールすることです。強力なインターロックを作るには十分な大きさが必要ですが、ラミネーションの磁気特性を損なわない程度に小さくする必要があります。パンチプレスは、この部品を製造する装置と方法にとって非常に重要な部分である。

インターロックの形状はすべて同じではありません。エンジニアたちは、インターロックされたラミネーションを隣のラミネーションと接続させるスマートな方法を数多く考え出した。選ぶインターロックの種類は、モーターのサイズ、ラミネーションの厚さ、製造コストによって異なります。いくつかの一般的な種類を見てみよう。

長年、ラミネーション・スタックを組み立てるには、外側を溶接するのが普通だった。溶接は強力だが、モーターにとってはうまくいかない。溶接の非常に強い熱が、各ラミネートの特殊コーティングを傷つけるのだ。基本的に、ラミネーションのスタックのエッジを溶かして1つのピースにする。これによって、前に話したエネルギーを浪費する電流の通り道ができる。

スタックを溶接すると、ステーターの外側で回路がショートする。これは磁気特性に悪影響を及ぼし、モーターがより多くの電力を使用するようになります。インターロック・ラミネーションには、このような問題はまったくありません。溶接がないため、それぞれのラミネーションのコーティングは傷つきません。インターロックは、熱を使わずに強力な接続を行います。その結果、モーターはよりよく作動し、エネルギーの無駄も少なくなる。インターロックで作られたスタックの外観は、よりすっきりしている。

この2つの方法を比較する簡単な表がある:

| 特徴 | インターロック・ラミネーション・スタック | 溶接ラミネーション・スタック |

|---|---|---|

| 接続方法 | メカニカル・インターロック | 溶接熱 |

| 無駄なエネルギー | 非常に低い | 短絡のため高い |

| 磁気特性 | 非常に良い | 熱による損傷 |

| コスト | 下(一段階) | より高い(余分な溶接ステップ) |

| スタック強度 | 良い~非常に良い | 非常に良い |

インターロック・ラミネーションの優れた点は、組み立てが簡単なことだ。製造方法は多くの場合、ワンステップで行われる。ラミネーションは、スタンピングプレスの中で重ねられ、ロックされる。パンチを使って鋼鉄のコイルからラミネーションを切り出す機械を思い浮かべてほしい。これをラミネーション20と呼びましょう。このラミネーション20は、すぐにその下に作られるスタックの上に押し下げられます。

プレスの力で、ラミネーション20のインターロック・タブが、すでにスタックにあるラミネーションのくぼみに押し込まれる。上のラミネーションは下のラミネーションとロックされる。これが毎分何百回も繰り返される。新しいラミネーションはカットされ、すぐにラミネーションのスタックに加えられる。これは、スタックが適切な高さになるまで続けられる。その後、完成したステーターまたはローターコアが機械から押し出される。スタックを製造するこの装置と方法は非常に速く、時間を無駄にしない。このスタック製造方法は、別個の溶接を追加するよりもはるかに速い。

インターロック・ラミネーション・システムは素晴らしいが、製造工程は非常に正確でなければならない。小さなミスが大きな問題につながることもある。大きな問題のひとつは、小さなミスが積み重なることだ。これをエラーの累積と呼ぶ。各インターロックがほんの少しずれているだけで、このような小さなミスが積み重なり、背の高いスタックになります。その結果、ラミネートの積み重ねが曲がってしまったり、ねじれてしまったりする。一番上のラミネーションと一番下のラミネーションが一直線にならないこともあります。

もうひとつの問題は、金属が間違った方向に曲げられている場合だ。これは間違った変形です。パンチが強く当たりすぎると、変形が大きくなりすぎてラミネートを傷つけてしまいます。これは磁気特性に悪影響を及ぼします。パンチが十分に強く当たらなければ、インターロックが弱くなり、積層がバラバラになる可能性がある。インターロックを打ち抜く道具は、完璧な状態に保たれていなければならない。良い製造方法の目標は、曲げを1つの小さな領域にとどめ、インターロックのある部分だけに変形を集中させることである。これにより、ラミネーションの残りの部分が保護される。

ステーターやローターのコアの主な仕事は、磁場に行き先を示すことだ。鋼鉄に何らかの変更を加えると、磁気特性が変わってしまう。私たちが発見したように、溶接は積層間を短絡させるので非常に良くない。インターロックはずっと良いのですが、完全ではありません。パンチによる変形は、スチールに応力を与えます。この応力は、その小さな部分で磁気特性を少し変化させます。

しかし、エンジニアたちはこの問題をできるだけ小さくするために懸命に努力している。強度を保ちながら、インターロックをできる限り小さく設計するのだ。インターロックの形状は、磁場がそれほど重要でないラミネーションの部分に配置される。例えば、巻線がある歯から遠く離れた場所に配置されることが多い。インターロックの小さな効果は、不良溶接を取り除くことによる大きな改善と引き換えになる。うまく作られたインターロックは、非常にうまく機能するモーターを作るラミネーション・スタックを作るのに役立ちます。

電気モーターの世界は常に進歩している。自動車、家電製品、工場用工具を製造する企業は皆、より小型で、より安価で、より強力なモーターを求めている。これは、ラミネーションとステーターの技術を向上させる必要があることを意味する。私たちは、さらに複雑なリッジを持つ新しい製造ラミネート・アセンブリーを目にしています。これらの設計により、変形が少なく、さらに強力なインターロックが実現します。

ラミネーションにも新種の素材が使われている。より薄い、より優れた磁気特性を持つ鋼は、より少ない電力でモーターを製造するのに役立っている。これらの部品を製造する装置や方法もまた、より良くなっている。非常に高速なプレス機やよりスマートなツールは、すべてが正確であるように細心の注意を払ってラミネーション・スタックを製造することができる。シンプルなインターロック積層は、電気モーター、アーマチュア、ジェネレーターの未来を構築する上で非常に重要な要素であり続けるでしょう。薄い鋼板への単純なパンチから、強力なモーターが生まれるのです。