Setelah laminasi pribadi dicap dengan tepat, perakitannya menjadi inti stator dan bilah total merupakan tindakan penting yang secara signifikan memengaruhi efisiensi dan integritas mekanis motor akhir. Sino menggunakan beragam metode pengaturan yang inovatif, masing-masing dipilih berdasarkan kebutuhan aplikasi tertentu, kualitas efisiensi yang diinginkan, dan kuantitas produksi.

Saling Mengunci/Kunci (Tab yang Mengunci Sendiri)

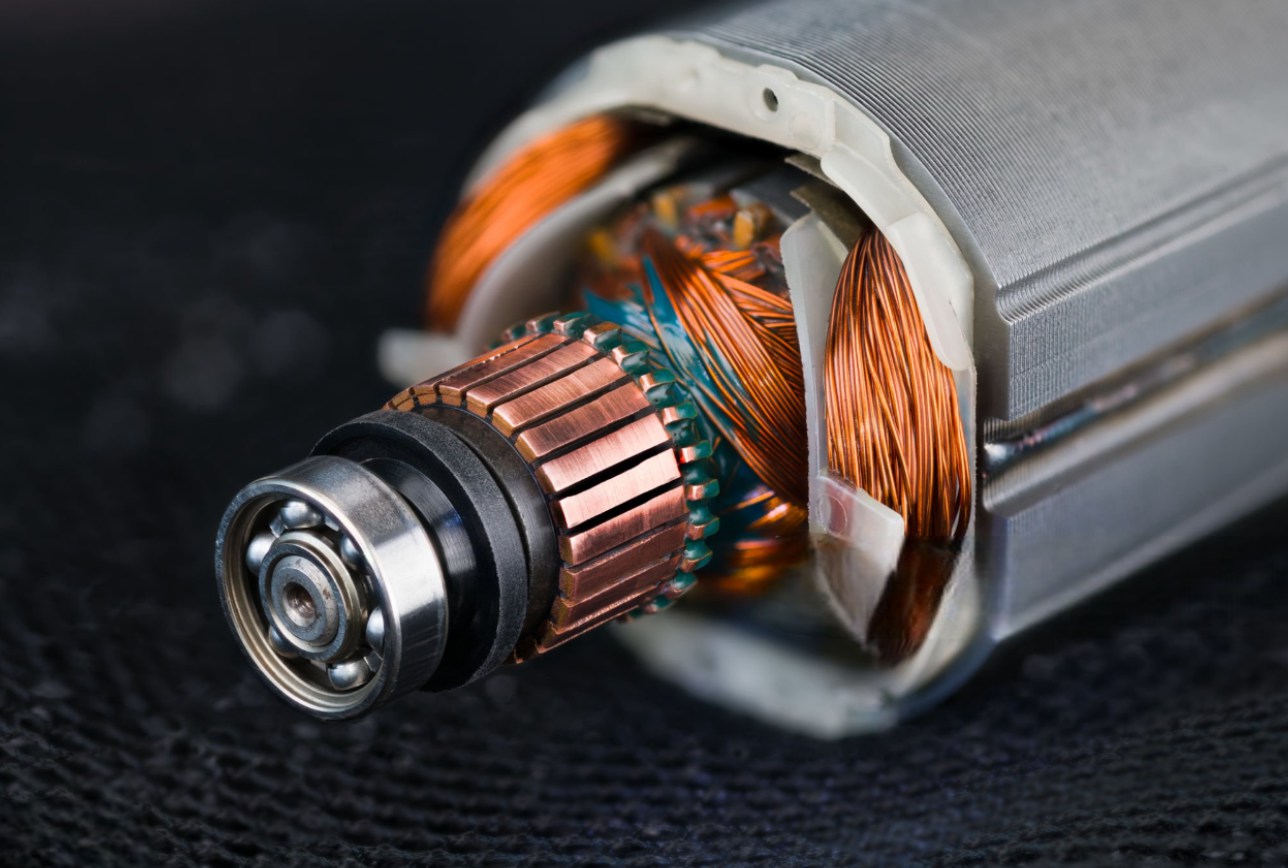

Interlocking, juga disebut tab pengunci atau penguncian otomatis, adalah teknik yang diadopsi secara luas di fasilitas kami, terutama untuk motor listrik DC yang berukuran kecil hingga perkakas. Teknik ini memerlukan penandaan tab atau kunci langsung ke dalam lembaran laminasi, yang kemudian dilengkungkan atau didorong untuk mengunci tumpukan satu sama lain secara mekanis.

- Keuntungan : Tidak diperlukan produk tambahan atau pasca-pemrosesan, sehingga menghasilkan efektivitas biaya. Ini memberikan kemungkinan otomatisasi yang tinggi, dengan waktu siklus normal kurang dari 2 detik per tumpukan dalam jalur otomatis. Yang paling penting, ini memiliki efek minimal pada properti hunian magnetik karena tidak ada kehangatan yang dihadirkan.

- Keterbatasan : Area tab dapat mengembangkan ruang udara yang terlokalisasi, agak meningkatkan kehilangan inti. Stamina mekanik sedang, sehingga kurang cocok untuk rotor yang sangat bergetar atau berdiameter besar. Kerumitan perkakas tidak terlalu rumit, sehingga tidak memerlukan penandaan yang presisi.

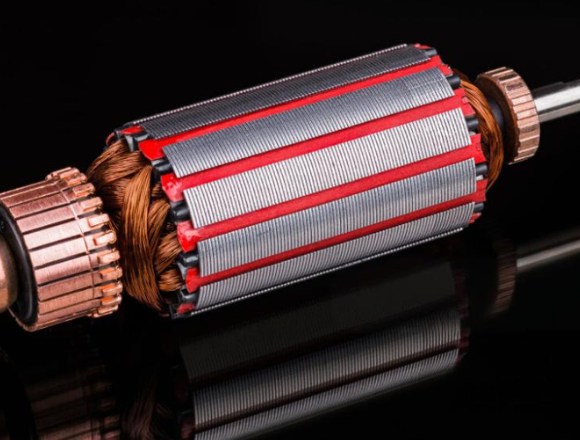

Pengelasan (Laser, TIG, MIG, Titik Resistensi)

Pengelasan digunakan untuk memadukan tumpukan laminasi, biasanya di perimeter atau pada faktor-faktor tertentu. Pengelasan laser (misalnya, menggunakan peralatan dari Trumpf, IPG Photonics) secara signifikan lebih disukai karena presisi dan area yang terpengaruh panas minimal, sehingga cocok untuk aplikasi berkinerja tinggi. Pengelasan tempat resistansi juga umum dilakukan, terutama dalam produksi motor listrik DC otomatis.

- Manfaat : Memberikan kejujuran mekanis yang tinggi, membuatnya luar biasa untuk rotor berkecepatan tinggi. Prosesnya dapat sepenuhnya otomatis, dengan waktu siklus kurang dari 1 detik per lasan, meskipun waktu tumpukan lengkap tergantung pada variasi lasan.

- Keterbatasan : Pemanasan rumah yang terlokalisasi selama pengelasan dapat meningkatkan kehilangan inti (sebanyak 10-15% di area pengelasan, menurut studi penelitian IEEE tahun 2022). Ada juga risiko pembengkokan laminasi, dan dalam beberapa kasus, anil pasca-las mungkin diperlukan untuk memulihkan properti hunian magnetik. Perkakas rumit dan mahal.

Memukau

Memukau termasuk memasukkan pin atau tabung logam melalui lubang yang sudah dilubangi sebelumnya di tumpukan laminasi, yang kemudian dibengkokkan untuk menyatukan tumpukan. Teknik ini sering digunakan untuk pembuat DC yang lebih besar dan motor listrik traksi.

- Manfaat : Menyediakan ketangguhan mekanis yang tinggi dan tidak memerlukan masukan panas, sehingga ideal untuk tumpukan yang tebal atau berdiameter besar.

- Keterbatasan : Lubang paku keling meminimalkan penampang magnetik yang efektif, sehingga menghasilkan kehilangan inti regional yang meningkat. Prosedur ini biasanya manual atau semi-otomatis, membatasi hasil dengan waktu siklus 5- 10 detik per tiang. Meskipun perkakas cukup mendasar, penyelarasan yang akurat sangat penting untuk efisiensi magnetik.

Ikatan Perekat (Epoksi, Fenolik, Polimida)

Perekat lengket mencakup penggunaan lapisan tipis perekat tahan suhu tinggi di antara laminasi, yang dipatuhi dengan pengawetan di bawah tekanan. Metode ini mendapatkan daya tarik dalam aplikasi berefisiensi tinggi dan sensitif terhadap kebisingan, seperti mobilitas elektronik dan ruang angkasa.

- Keuntungan : Tidak ada lekukan mekanis atau masukan hangat, mempertahankan bangunan magnetik. Ini memasok peredaman resonansi yang sangat baik dan memungkinkan untuk memanfaatkan laminasi yang sangat tipis (< 0,2 mm).

- Keterbatasan : Keluarnya gas dari perekat dapat memicu rongga, dan waktu pengawetan (mulai dari beberapa menit hingga beberapa jam) dapat membatasi hasil produksi. Biaya perekat khusus juga bisa menjadi signifikan. Otomatisasi dapat dilakukan namun membutuhkan pengeluaran lem yang tepat dan perataan tumpukan.

Menyusut-Pas

Shrink-fitting adalah metode khusus di mana cincin eksternal atau rumah dihangatkan, tumpukan laminasi dimasukkan, dan kemudian dibiarkan mendingin dan menyatu, mengamankan tumpukan. Ini digunakan pada rotor berkecepatan tinggi yang sangat khusus (misalnya, mesin turbo, beberapa motor listrik DC dirgantara).

- Manfaat : Menawarkan tekanan yang konsisten dan menjauhi bukaan atau lasan, sehingga melindungi jalur magnet.

- Keterbatasan : Kompleksitas kontrol perkakas dan prosedur yang tinggi. Biasanya tidak ideal untuk produksi bervolume tinggi karena waktu siklus yang panjang dan kebutuhan thermal biking, biasanya membutuhkan waktu masing-masing 5-15 menit.

Cleating (Penjepitan Tepi)

Cleating menggunakan strip logam atau kabel yang dililitkan di sekeliling tumpukan untuk menahan laminasi satu sama lain. Ini adalah pendekatan yang lebih mudah dan lebih murah.

- Keuntungan : Perkakas yang sederhana dan murah, serta tidak menggunakan penghangat atau perekat.

- Keterbatasan : Menawarkan ketahanan getaran yang buruk dan gerigi dapat mengendur secara bertahap, sehingga tidak sesuai untuk aplikasi kecepatan tinggi atau presisi tinggi. Biasanya digunakan secara manual atau semi-otomatis, dengan waktu siklus 3-5 detik per tumpukan.