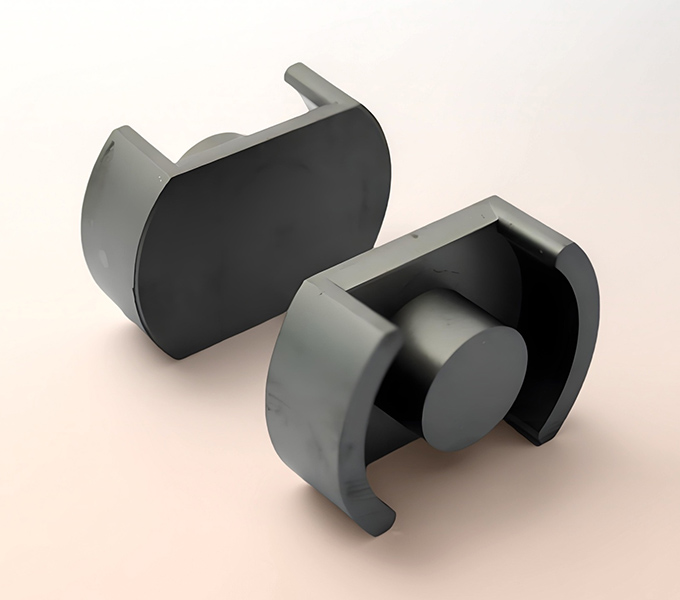

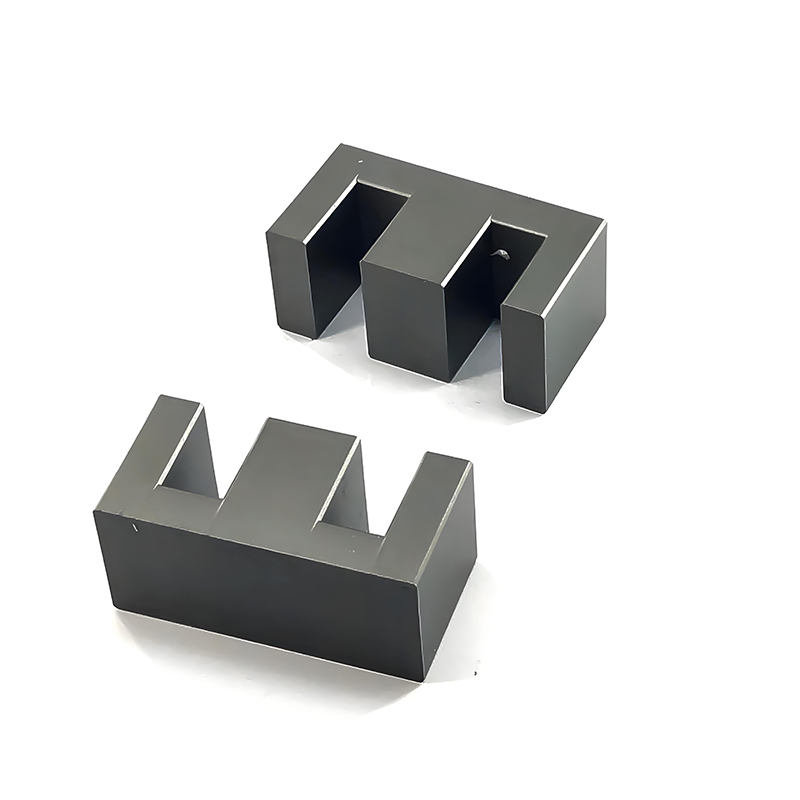

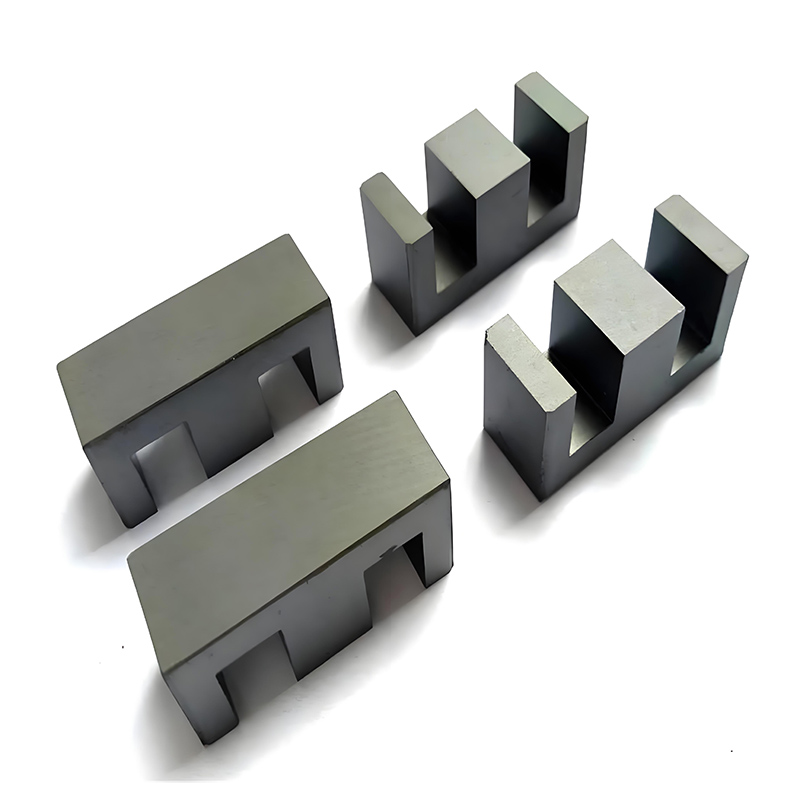

Proses Produksi dan Pemeriksaan Kualitas Tumpukan Laminasi EI Kami

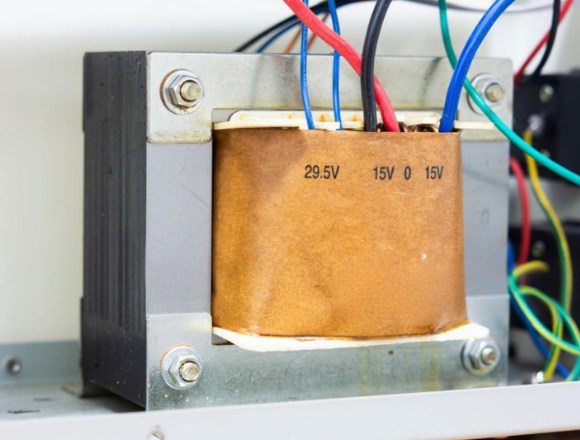

Keahlian Sino dalam membuat sesuatu berasal dari pengalaman puluhan tahun, selalu mengutamakan teknologi terbaru, dan dedikasi yang tinggi terhadap kualitas. Proses produksi kami yang lengkap memastikan bahwa setiap Laminasi inti EI memiliki ukuran dan bentuk yang tepat, kualitas magnetik yang baik, dan permukaan yang halus.

Pemotongan dan Persiapan Bahan

Prosesnya dimulai dengan memotong gulungan baja listrik menjadi lebar yang tepat. Mesin pemotong canggih kami memastikan ukurannya sangat akurat dan kami membuang bahan sesedikit mungkin, sehingga strip siap untuk langkah selanjutnya.

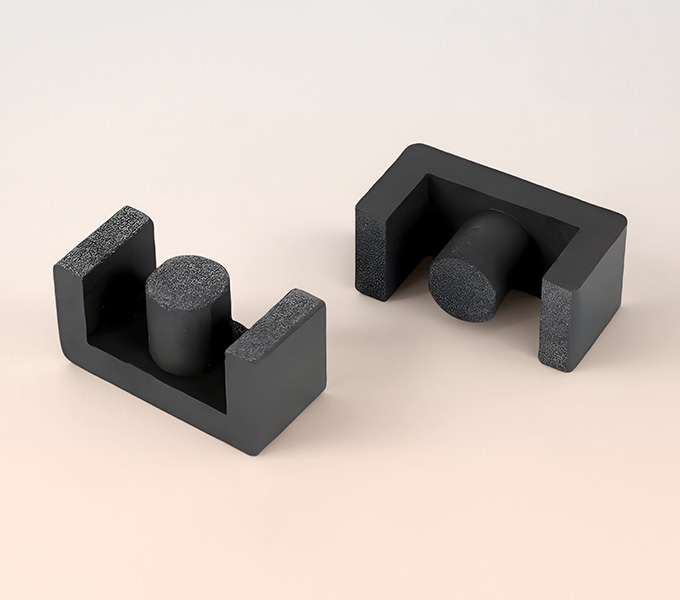

Metode Stamping Tingkat Lanjut

Mesin stamping kami adalah kunci untuk menciptakan bentuk EI yang tepat:

- Pengosongan Halus dan Stamping Die Progresif: Kami menggunakan teknologi terbaik Pengosongan Halus dan Stamping Die Progresif mesin. Mesin-mesin ini dapat membuat komponen dengan tepi yang sangat kecil dan halus (di bawah 5 µm) dan ukuran yang tepat (dalam ± 0,01 mm). Pengepresan yang dikendalikan komputer yang memonitor kekuatan, posisi, dan suhu membantu menyejajarkan alat dengan sempurna dan mengurangi keausan. Hal ini secara langsung memengaruhi kerataan dan kemudahan menumpuk laminasi.

- Pemotongan Laser: Untuk membuat prototipe dengan cepat dan untuk proses produksi khusus, kami menggunakan sistem laser serat. Pemotongan laser memungkinkan perputaran yang cepat dengan tekanan yang sangat kecil pada bahan. Kami secara hati-hati mengontrol pengaturan laser (seperti panjang pulsa, daya, dan gas) untuk membatasi area yang terpengaruh panas, yang jika tidak, dapat menurunkan permeabilitas magnetik hingga 10%.

- Kontrol Duri dan Kualitas Tepi: Kami menggunakan sistem kamera internal untuk memeriksa kualitas tepi dan mencari titik-titik kecil yang kasar (gerinda) secara real-time. Informasi ini membantu kami menyesuaikan alat dengan segera, yang mengurangi pemborosan hingga 30% dan menjaga insulasi di antara lapisan tetap konsisten.

Proses Pemanasan Presisi (Annealing)

Anil adalah langkah pemanasan utama yang mengembalikan kualitas magnetik baja setelah dikerjakan. Hal ini juga membantu kristal-kristal kecil di dalam baja tumbuh dengan cara terbaik:

- Tungku Anil Berkelanjutan: Mesin anil kontinu yang kami gunakan menggunakan atmosfer hidrogen/nitrogen terkontrol dengan oksigen yang sangat rendah (di bawah 5 ppm). Sistem ini memungkinkan kami mengontrol suhu pemanasan dengan tepat (biasanya 800-900°C) dan kecepatan pendinginan. Hal ini membantu kristal tumbuh ke ukuran yang tepat (ukuran rata-rata >150 µm) dan mengurangi stres. Hal ini dapat menurunkan kehilangan inti sebesar 15-20% dibandingkan dengan metode anil yang lebih lama.

- Vacuum Annealing: Untuk komponen yang membutuhkan kehilangan inti yang sangat rendah, kami menggunakan tungku anil vakum, yang menciptakan ruang hampa udara yang nyaris sempurna (tekanan di bawah 10^-4 mbar). Proses ini menghilangkan oksidasi dan memungkinkan kami menggunakan baja dengan jumlah silikon yang tinggi (>3.5% Si). Hal ini menyebabkan pengurangan kehilangan inti hingga 25% dan lapisan insulasi yang lebih baik.

- Siklus Anil Khusus: Studi terbaru menunjukkan bahwa dengan menggunakan siklus anil multi-langkah yang terkontrol dapat menyesuaikan arah kristal dan mengurangi cacat. Hal ini dapat menyebabkan 10-15% peningkatan permeabilitas dan a 20-30% pengurangan koersivitas. Sino menggunakan rencana anil canggih ini untuk mendapatkan kinerja magnetik terbaik.

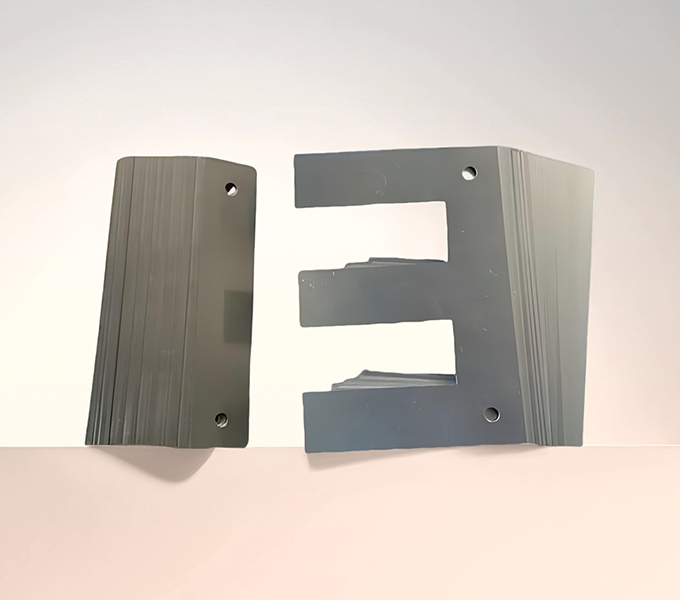

Lapisan Isolasi Permukaan

Setelah anil, laminasi dilapisi dengan lapisan isolasi listrik berkualitas tinggi:

- Metode Pelapisan Baru: Kami menggunakan pelapis berbasis fosfat anorganik dan silikat yang canggih, serta deposisi elektroforesis (EPD) dari perusahaan seperti AkzoNobel dan Axalta. Ini memberikan sebuah resistensi antar-laminar lebih dari 1000 Ω-cm² dan dapat menangani panas hingga 800°C.

- Kebersihan: Sebelum pelapisan, kami menggunakan pembersihan plasma dan degreasing ultrasonik untuk menghilangkan sisa minyak atau partikel kecil. Hal ini dapat menyebabkan masalah pada insulasi dan menyebabkan kerugian arus eddy. Sistem kami dapat memverifikasi bahwa permukaannya bersih hingga tingkat sub-mikron.

Untuk menghentikan arus yang tidak diinginkan di antara lapisan (arus pusaran antar-laminar) dan memastikannya bertahan lama, semua laminasi kami dilapisi dengan insulasi berkualitas tinggi. Kami menggunakan:

- Pelapis Anorganik: Seperti fosfat atau MgO, yang dapat menangani panas dengan baik dan merupakan isolator listrik yang baik.

- Pelapis Organik: Seperti C-5 atau C-6, yang mudah dicap dan melekat dengan baik.

- Pelapis Tingkat Lanjut: Kami sedang menguji film tipis PVD (Pengendapan Uap Fisik) pelapis untuk laminasi yang sangat tipis (<0,18 mm). Pelapis ini sangat rata dan hampir tidak memiliki perubahan ketebalan (<0,5 µm). Pelapis kami memiliki resistensi antar-laminar lebih dari 1000 Ω-cm² dan dapat menangani panas hingga 800°C.

Memilih bahan dan pelapis yang tepat adalah keputusan yang penting. Para ahli Sino siap membantu Anda mempertimbangkan biaya dan manfaat untuk memilih pilihan terbaik untuk kebutuhan spesifik Anda.

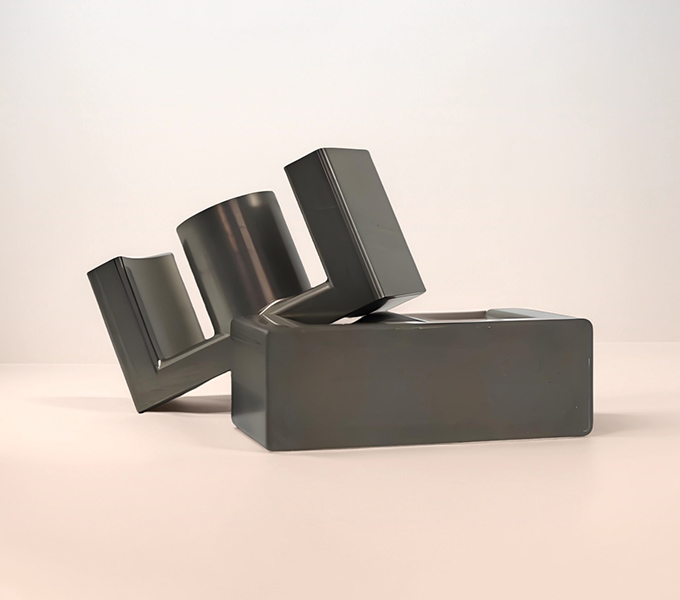

Penumpukan dan Perakitan Otomatis

Proses perakitan kami sebagian besar dilakukan secara otomatis untuk memastikan semuanya konsisten dan berkualitas tinggi:

- Penanganan Robotik: Sistem robotik digunakan untuk menumpuk, memeriksa, dan mengemas. Hal ini mengurangi kesalahan dan kontaminasi akibat penanganan oleh manusia.

- Kontrol Tekanan Susun: Penekanan susun otomatis dengan umpan balik gaya waktu nyata memastikan tekanan tetap dalam kisaran terbaik (biasanya 1-2 MPa). Hal ini mencegah insulasi agar tidak hancur dan mencegah terjadinya shorting di antara lapisan.

- Lingkungan Kamar Bersih: Kami menggunakan Standar kamar bersih ISO 7 tempat kami merakit core kami. Sejak tahun 2022, hal ini telah mengurangi short yang disebabkan oleh partikel kecil hingga lebih dari 80%.

Pemeriksaan Kualitas dan Industri 4.0

Kualitas adalah bagian dari setiap langkah proses produksi kami:

- Pemantauan In-line: Kami memeriksa hal-hal penting (seperti kualitas tepi, ukuran, dan ketahanan isolasi) secara real-time. Hal ini membantu kami menemukan dan memperbaiki masalah apa pun dengan segera.

- Digital Twins dan MES: Kami menggunakan Sistem Eksekusi Manufaktur (MES) dan kembar digital. Hal ini membantu kami memprediksi kapan mesin perlu diperbaiki, meningkatkan proses kami secara real-time, dan memungkinkan kami melacak setiap batch laminasi.

- Kontrol Proses Berbasis AI (Rencana Masa Depan): Kami memiliki proyek percontohan yang menggunakan pembelajaran mesin untuk menghubungkan pengaturan proses dengan kualitas magnetik dan mekanis akhir. Hal ini akan memungkinkan peningkatan proses secara otomatis dan pemecahan masalah secara cepat.

- Tanggung Jawab Lingkungan: Desain tungku anil kami yang baru dibuat untuk menggunakan kembali panas dan memiliki pembakar yang lebih bersih. Hal ini mengurangi penggunaan energi hingga 25% untuk setiap ton laminasi yang kami buat. Kami juga sedang mempertimbangkan untuk menggunakan hidrogen hijau dalam tungku kami untuk mengurangi jejak karbon kami.

Keterampilan manufaktur Sino yang canggih dan pemeriksaan kualitas yang ketat memastikan bahwa Laminasi inti EI bukan hanya suku cadang, tetapi juga fondasi yang dapat diandalkan untuk produk magnetik berkualitas tinggi Anda.