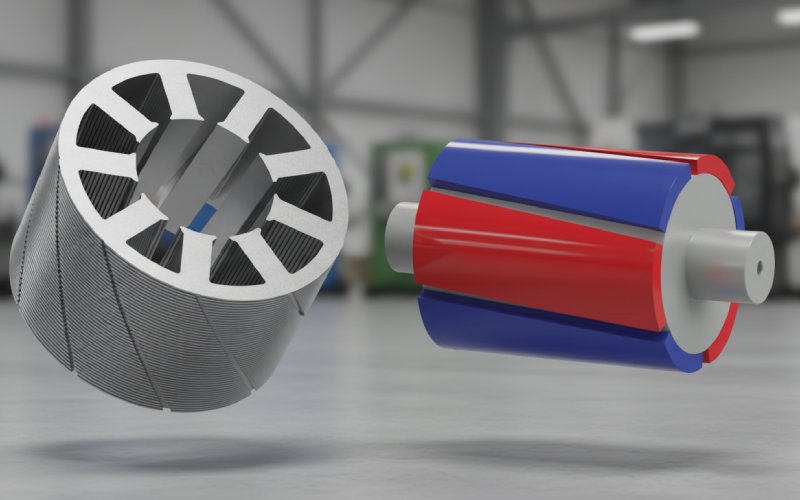

Una volta che le laminazioni private sono state stampate con precisione, il loro assemblaggio in nuclei totali di statore e pale è un'azione essenziale che influenza in modo significativo l'efficienza e l'integrità meccanica del motore finale. Sino impiega una varietà di metodi di assemblaggio innovativi, ognuno dei quali viene scelto in base alle particolari esigenze applicative, alle qualità di efficienza desiderate e alla quantità di produzione.

Interblocco/Chiave (linguette autobloccanti)

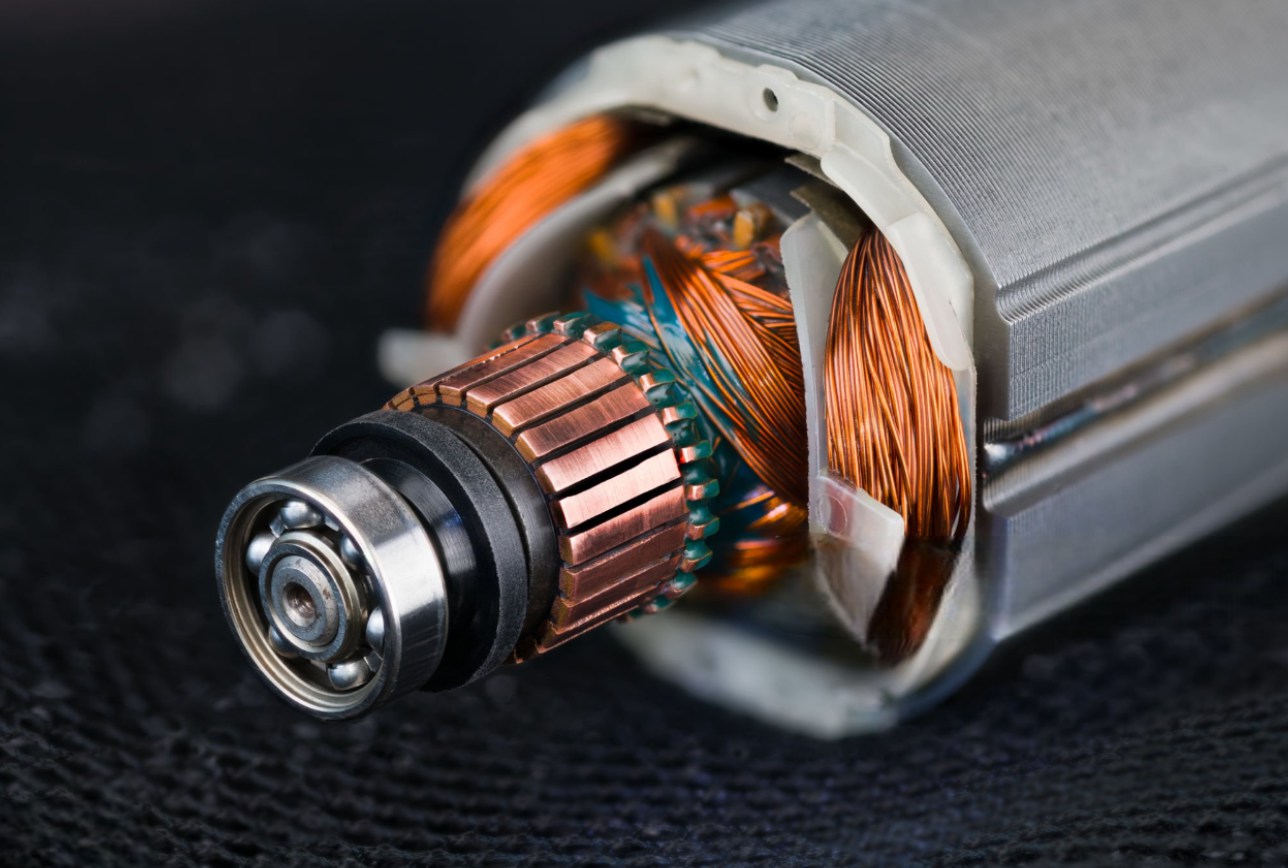

L'interblocco, detto anche linguetta o autobloccante, è una tecnica ampiamente adottata nei nostri stabilimenti, soprattutto per i motori elettrici in corrente continua di piccole dimensioni. Questa tecnica prevede la marcatura di linguette o chiavi direttamente nei fogli di laminazione, che vengono poi curvati o spinti per bloccare meccanicamente la pila l'uno con l'altro.

- Vantaggi : Non sono necessari prodotti o post-trattamenti aggiuntivi, con conseguente risparmio economico. Offre un'elevata possibilità di automazione, con tempi di ciclo normali di molto inferiori a 2 secondi per pila nelle linee automatizzate. Soprattutto, ha un effetto minimo sulle proprietà magnetiche residenziali, poiché non viene presentato calore.

- Limitazioni : L'area della linguetta può sviluppare spazi d'aria localizzati, aumentando in qualche modo la perdita del nucleo. La resistenza meccanica è moderata, il che lo rende meno adatto a rotori con vibrazioni estremamente elevate o di grande diametro. La complessità degli utensili è modesta e richiede passaggi di marcatura di precisione.

Saldatura (laser, TIG, MIG, resistenza a punti)

La saldatura viene utilizzata per fondere le pile di laminazione, di solito sul perimetro o in corrispondenza di alcuni fattori. La saldatura laser (ad esempio, utilizzando apparecchiature di Trumpf e IPG Photonics) è decisamente preferita per la sua precisione e per le minime aree interessate dal calore, che la rendono adatta ad applicazioni ad alte prestazioni. Anche la saldatura a resistenza in loco è molto diffusa, soprattutto nella produzione di motori elettrici a corrente continua per auto.

- Vantaggi : Offre un'elevata onestà meccanica, che lo rende eccellente per i rotori ad alta velocità. Il processo può essere completamente automatizzato, con tempi di ciclo di molto inferiori a 1 secondo per saldatura, anche se il tempo di pila completo dipende dalla varietà delle saldature.

- Limitazioni : Il riscaldamento localizzato durante la saldatura può aumentare la perdita del nucleo (fino a 10-15% nell'area di saldatura, secondo 2022 studi di ricerca IEEE). Esiste anche il rischio di piegatura della laminazione e, in alcuni casi, può essere necessaria una ricottura post-saldatura per ripristinare le proprietà magnetiche residenziali. L'attrezzaggio è complicato e costoso.

Rivincita

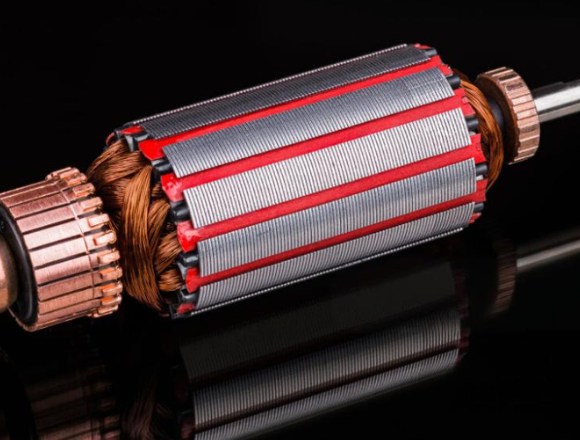

La rivettatura prevede l'inserimento di perni o tubi metallici attraverso aperture preforate nella pila di laminazione, che vengono poi deformati per tenere insieme la pila. Questa tecnica è spesso utilizzata per i grandi motori elettrici a corrente continua e per i motori elettrici di trazione.

- Vantaggi : Fornisce un'elevata tenacità meccanica e non comporta alcun apporto di calore, rendendolo ideale per cumuli spessi o di grande diametro.

- Limitazioni : I fori dei rivetti riducono al minimo la sezione trasversale magnetica effettiva e comportano un aumento della perdita regionale del nucleo. La procedura è normalmente manuale o semi-automatica e limita la produttività con tempi di ciclo di 5-10 secondi per pila. Sebbene l'attrezzatura sia ragionevolmente semplice, l'allineamento accurato è fondamentale per l'efficienza magnetica.

Incollaggio adesivo (epossidico, fenolico, poliammidico))

L'incollaggio prevede l'utilizzo di un sottile strato di adesivo resistente alle alte temperature tra le laminazioni, che aderisce polimerizzando sotto sforzo. Questo metodo si sta affermando in applicazioni ad alta efficienza e sensibili al rumore, come la mobilità elettrica e il settore aerospaziale.

- Vantaggi : Nessuna contorsione meccanica o ingresso caldo, mantenendo gli edifici magnetici. Fornisce un eccellente smorzamento della risonanza e consente di utilizzare laminazioni estremamente sottili (< 0,2 mm).

- Limitazioni : Il degassamento dell'adesivo può provocare vuoti e il tempo di polimerizzazione (da pochi minuti a ore) può limitare la produttività. Anche il costo degli adesivi specializzati può essere significativo. L'automazione è possibile, ma richiede un dosaggio preciso della colla e un allineamento delle pile.

Montaggio con termoretraibile

L'accoppiamento per termoretrazione è un metodo specializzato in cui l'anello o l'alloggiamento esterno viene riscaldato, la pila di laminazione viene inserita e quindi lasciata raffreddare e aderire, fissando la pila. Questo metodo è utilizzato nei rotori ad alta velocità altamente specializzati (ad esempio, turbomacchine, alcuni motori elettrici a corrente continua del settore aerospaziale).

- Vantaggi : Offre una pressione costante e rimane lontano da aperture o saldature, proteggendo così il percorso magnetico.

- Limitazioni : Elevata complessità di controllo degli utensili e delle procedure. Di norma non è ideale per la produzione di grandi volumi, a causa dei lunghi tempi di ciclo e delle esigenze di termofissazione, che richiedono in genere 5-15 minuti ciascuna.

Taglio (serraggio dei bordi)

La scollatura utilizza strisce metalliche o cavi agganciati lungo il perimetro della pila per tenere i laminati l'uno con l'altro. Si tratta di un approccio più semplice e meno costoso.

- Vantaggi : Utensili semplici e poco costosi, che non richiedono calore o adesivi.

- Limitazioni : Presenta una scarsa resistenza alle vibrazioni e i tacchetti possono allentarsi gradualmente, rendendola inadeguata per le applicazioni ad alta velocità o ad alta precisione. Di solito è manuale o semi-automatico, con tempi di ciclo di 3-5 secondi per pila.