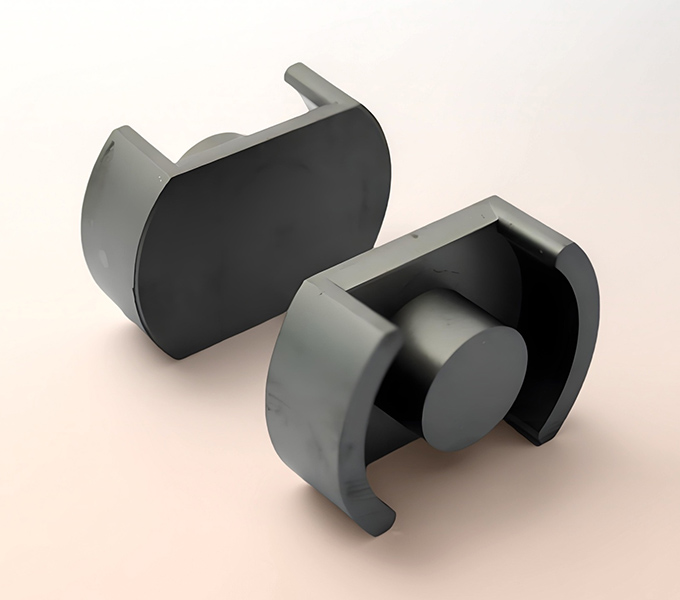

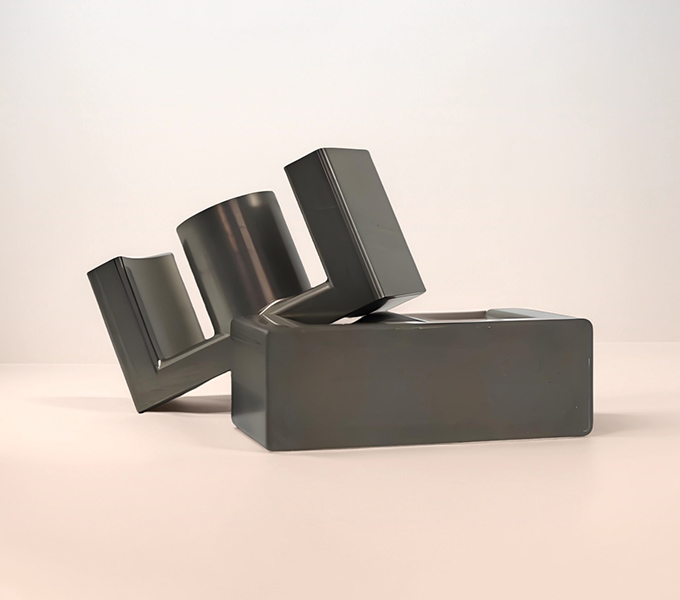

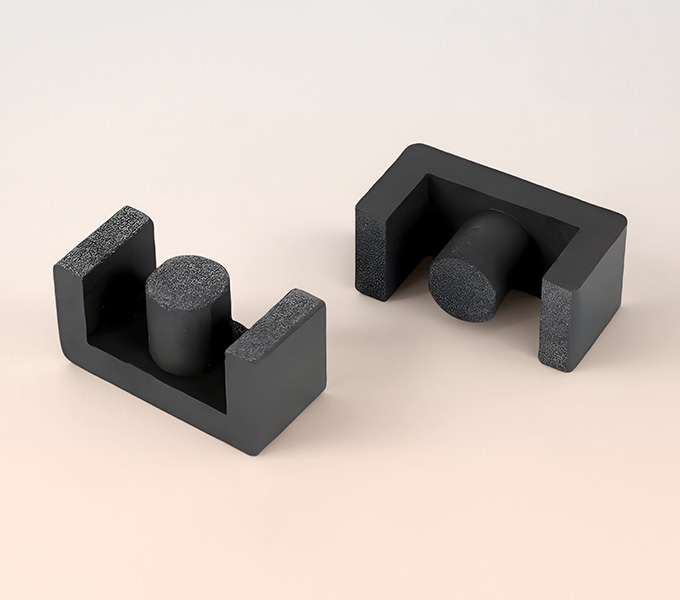

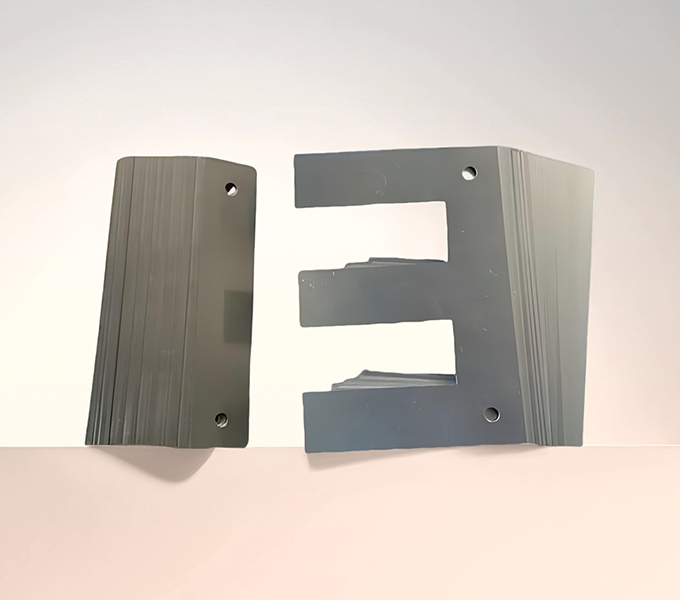

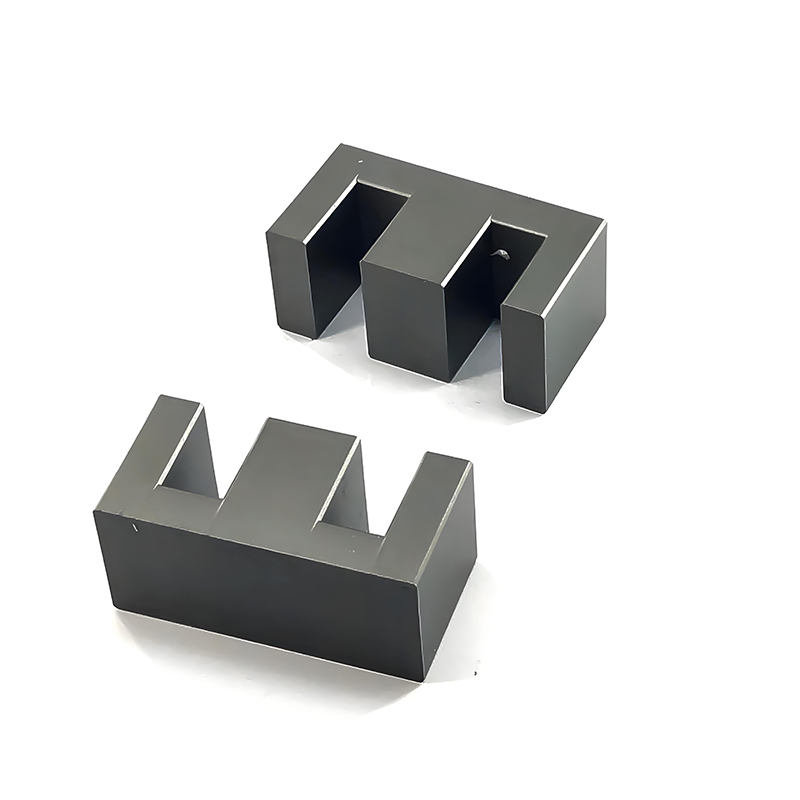

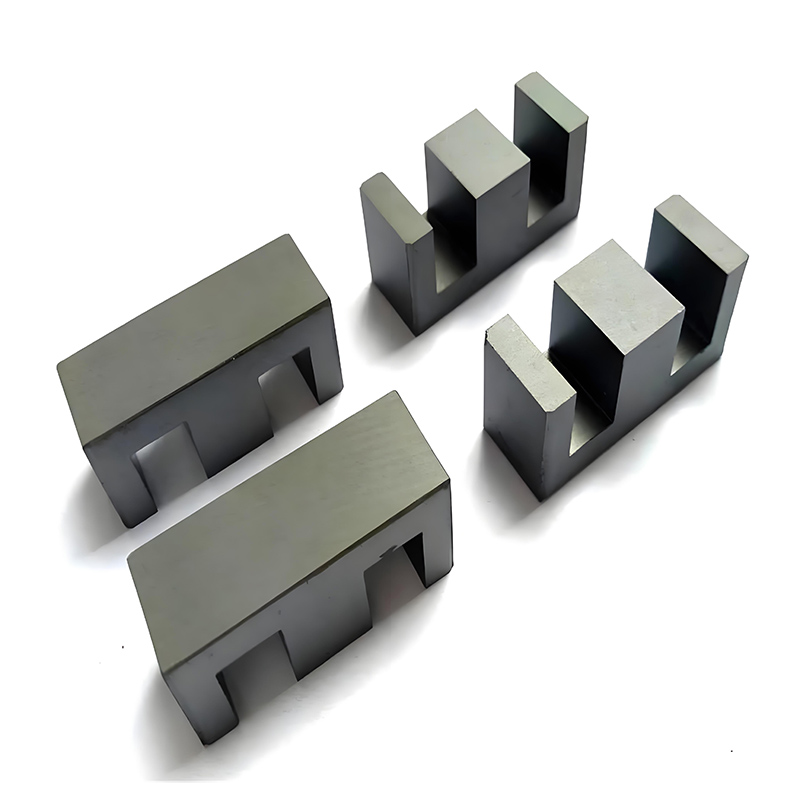

Processi di produzione e controlli di qualità delle nostre pile di laminazione EI

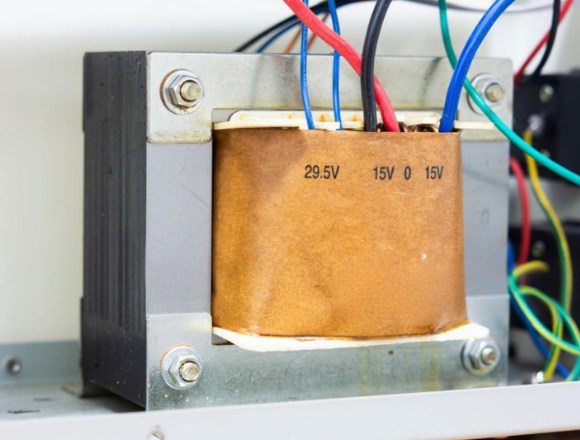

L'abilità di Sino nel produrre oggetti deriva da decenni di esperienza, dall'investimento costante nella tecnologia più recente e da una forte dedizione alla qualità. Il nostro processo di produzione all-in-one assicura che ogni Laminazione del nucleo EI ha le dimensioni e la forma giuste, una buona qualità magnetica e una superficie liscia.

Taglio e preparazione del materiale

Il processo inizia con il taglio delle bobine di acciaio elettrico nella giusta larghezza. Le nostre macchine da taglio avanzate assicurano dimensioni molto precise e sprecano il minor materiale possibile, rendendo i nastri pronti per la fase successiva.

Metodi di timbratura avanzati

Le nostre macchine per lo stampaggio sono la chiave per creare le esatte forme EI:

- Tranciatura fine e stampaggio progressivo: Utilizziamo il top della gamma Tranciatura fine e stampaggio progressivo macchine. Queste macchine possono produrre pezzi con bordi molto piccoli e lisci (inferiore a 5 µm) e le dimensioni esatte (entro ±0,01 mm). Le presse controllate da computer che monitorano la forza, la posizione e la temperatura aiutano ad allineare perfettamente gli utensili e a ridurre l'usura. Ciò influisce direttamente sulla planarità e sulla facilità di impilaggio delle laminazioni.

- Taglio laser: Per la realizzazione rapida di prototipi e per le produzioni speciali, utilizziamo sistemi laser a fibra. Il taglio laser consente di ottenere tempi rapidi con uno stress minimo sul materiale. Controlliamo attentamente le impostazioni del laser (come la lunghezza dell'impulso, la potenza e il gas) per limitare le aree colpite dal calore, che altrimenti possono ridurre la permeabilità magnetica fino a 10%.

- Controllo della bava e qualità dei bordi: Utilizziamo sistemi di telecamere integrati per controllare la qualità dei bordi e verificare in tempo reale la presenza di piccole asperità (bave). Queste informazioni ci aiutano a regolare subito gli utensili, riducendo gli scarti fino a 30% e mantenendo costante l'isolamento tra gli strati.

Processi di riscaldamento di precisione (ricottura)

Ricottura è una fase di riscaldamento fondamentale che restituisce all'acciaio la sua qualità magnetica dopo la lavorazione. Inoltre, aiuta i piccoli cristalli all'interno dell'acciaio a crescere nel modo migliore:

- Forni di ricottura continua: Le macchine per la ricottura continua che utilizziamo utilizzano un'atmosfera controllata di idrogeno/azoto con un livello di ossigeno molto basso (inferiore a 5 ppm). Questi sistemi ci permettono di controllare con precisione la temperatura di riscaldamento (solitamente 800-900°C) e la velocità di raffreddamento. Questo aiuta i cristalli a crescere fino alle giuste dimensioni (dimensione media >150 µm) e allevia le tensioni. In questo modo è possibile ridurre la perdita del nucleo di 15-20% rispetto ai vecchi metodi di ricottura.

- Ricottura sotto vuoto: Per i pezzi che necessitano di una perdita di nucleo molto bassa, utilizziamo forni di ricottura sottovuoto, che creano un vuoto quasi perfetto (pressioni inferiori a 10^-4 mbar). Questo processo elimina l'ossidazione e consente di utilizzare acciai con un'elevata quantità di silicio (>3,5% Si). Ciò porta a riduzioni della perdita di nucleo fino a 25% e uno strato isolante migliore.

- Cicli di ricottura personalizzati: Studi recenti dimostrano che l'utilizzo di cicli di ricottura controllati e in più fasi può regolare la direzione del cristallo e ridurre i difetti. Questo può portare a un 10-15% aumento della permeabilità e un 20-30% riduzione della coercitività. Sino utilizza questi piani di ricottura avanzati per ottenere le migliori prestazioni magnetiche.

Rivestimento isolante di superficie

Dopo la ricottura, le laminazioni vengono rivestite con uno strato di isolamento elettrico di alta qualità:

- Nuovi metodi di rivestimento: Utilizziamo rivestimenti avanzati a base di fosfati inorganici e silicati, oltre a deposizione elettroforetica (EPD) di aziende come AkzoNobel e Axalta. Questi processi forniscono un resistenza interlaminare di oltre 1000 Ω-cm² e può gestire calore fino a 800°C.

- Pulizia: Prima del rivestimento, utilizziamo la pulizia al plasma e lo sgrassaggio a ultrasuoni per rimuovere eventuali residui di olio o piccole particelle. Queste possono causare problemi con l'isolamento e portare a fenomeni di localizzazione. perdite per correnti parassite. I nostri sistemi possono verificare che la superficie sia pulita fino al livello sub-micronico.

Per bloccare le correnti indesiderate tra gli strati (correnti parassite interlaminari) e per assicurarci che durino a lungo, tutte le nostre laminazioni sono rivestite con un isolante di alta qualità. Utilizziamo:

- Rivestimenti inorganici: Come il fosfato o il MgO, che sopportano bene il calore e sono buoni isolanti elettrici.

- Rivestimenti organici: Come C-5 o C-6, che sono facili da timbrare e si attaccano bene.

- Rivestimenti avanzati: Stiamo testando film sottili PVD (deposizione fisica da vapore) rivestimenti per laminazioni molto sottili (<0,18 mm). Questi rivestimenti sono molto uniformi e non presentano quasi alcuna variazione di spessore (<0,5 µm). I nostri rivestimenti hanno un resistenza interlaminare di oltre 1000 Ω-cm² e può gestire calore fino a 800°C.

La scelta del materiale e del rivestimento giusto è una decisione importante. Gli esperti di Sino sono a disposizione per aiutarvi a valutare i costi e i benefici per scegliere la scelta migliore per le vostre esigenze specifiche.

Impilaggio e assemblaggio automatizzati

Il nostro processo di assemblaggio è in gran parte automatizzato per garantire che tutto sia coerente e di alta qualità:

- Manipolazione robotica: I sistemi robotizzati vengono utilizzati per l'impilamento, il controllo e l'imballaggio. In questo modo si riducono gli errori e la contaminazione dovuti alla manipolazione umana.

- Controllo della pressione di impilamento: Le presse automatiche per l'impilamento con feedback della forza in tempo reale assicurano che la pressione rimanga nel range migliore (solitamente 1-2 MPa). In questo modo si evita lo schiacciamento dell'isolante e si impediscono i cortocircuiti tra gli strati.

- Ambiente di camera bianca: Utilizziamo Standard ISO 7 per le camere bianche dove assembliamo i nostri nuclei. Dal 2022, ciò ha permesso di ridurre i corti causati da particelle minuscole di oltre 80%.

Controlli di qualità e Industria 4.0

La qualità è parte integrante di ogni fase del nostro processo produttivo:

- Monitoraggio in linea: Controlliamo in tempo reale aspetti importanti (come la qualità dei bordi, le dimensioni e la resistenza dell'isolamento). Questo ci aiuta a trovare e risolvere subito eventuali problemi.

- Gemelli digitali e MES: Stiamo utilizzando Sistemi di esecuzione della produzione (MES) e gemelli digitali. Questo ci aiuta a prevedere quando le macchine devono essere riparate, a migliorare i nostri processi in tempo reale e a tenere traccia di ogni singolo lotto di laminazione.

- Controllo di processo guidato dall'intelligenza artificiale (piano futuro): Abbiamo progetti pilota che utilizzano l'apprendimento automatico per collegare le impostazioni del processo con la qualità magnetica e meccanica finale. Ciò consentirà di migliorare automaticamente i processi e di risolvere rapidamente i problemi.

- Responsabilità ambientale: I nostri nuovi forni di ricottura sono progettati per riutilizzare il calore e hanno bruciatori più puliti. Questo riduce il consumo di energia fino a 25% per ogni tonnellata di laminati che produciamo. Stiamo anche valutando la possibilità di utilizzare idrogeno verde nei nostri forni per ridurre ulteriormente la nostra impronta di carbonio.

Le avanzate capacità produttive di Sino e i rigorosi controlli di qualità assicurano che i nostri prodotti Laminazioni del nucleo EI non sono solo pezzi di ricambio, ma basi affidabili per i vostri prodotti magnetici di alta qualità.